一种高碳铬轴承钢热处理工艺.pdf

Ma****57

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

高碳铬轴承钢热处理工艺.pdf

本发明涉及一种高碳铬轴承钢热处理工艺,先轴承零件置于温度升高至850~870℃的淬火炉中保持5~15min奥氏体化,获得均匀一致的奥氏体组织,然后投入温度为100~160℃淬火油中保持10~60min进行马氏体淬火,获得马氏体组织并保留适量残余奥氏体组织,之后置于回火炉中进行两次稳定化处理:第一次稳定化处理,调整炉温至80~100℃,保持30~60min,陈化稳定残余奥氏体以获得轴承使用时所需残余奥氏体量,随后进行第二次稳定化处理,调整炉温至150~180℃,保持90~150min。实现轴承零件中能够获得

一种高碳铬轴承钢管的热处理工艺.pdf

本发明涉及一种高碳铬轴承钢管的热处理工艺,包括以下步骤:将所述高碳铬轴承钢管在淬火炉中加热至850‑890℃,保温,清洗烘干后放入真空冷却油炉中冷却至76‑82℃,保温2‑5min,放入回火炉中加热至165‑190℃,保温1.5‑2.5h后放入真空冷却油炉中冷却至80‑95℃,取出清洗烘干,于空气中冷却至室温,重复上述回火处理操作,对高碳铬轴承钢管进行第二次回火处理。本发明工艺生产出的高碳铬轴承钢管具有较高的硬度、均匀的组织、良好的耐磨性以及较高的韧性。本发明工艺生产出的高碳铬轴承钢管具有较高的硬度、均匀

一种高碳铬轴承钢热处理工艺.pdf

本发明公开了一种高碳铬轴承钢热处理工艺,所述高碳铬轴承钢的成分包括以下重量百分比的原料:C:1.1%‑2.2%;Mn:0.1%‑1.0%;B:0.3%‑1.3%;Ni:0.1%‑1.1%;Si:1.1%‑1.5%;Ti:0.2%‑0.5%;Cr:3.5%‑5.5%;Al:0.15%‑0.19%;Be:0.1%‑0.2%;余量为Fe;热处理方法包括以下步骤:S1,退火:钢材在880‑960℃保温1‑5h,将温度以40‑60℃/h的速度冷至700‑800℃,保温1‑2h后出炉空冷;S2,正火:将炉内的温度升至

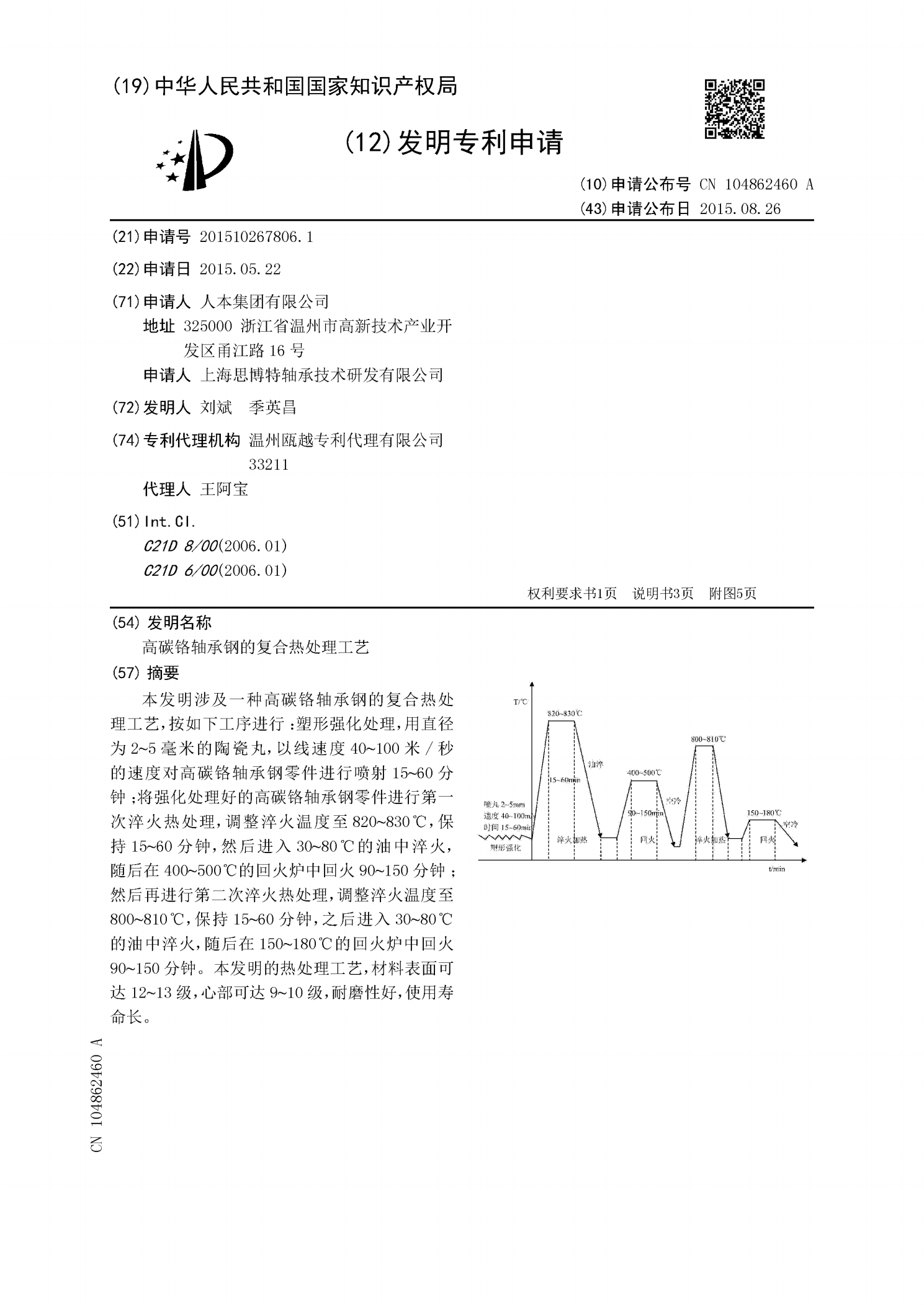

高碳铬轴承钢的复合热处理工艺.pdf

本发明涉及一种高碳铬轴承钢的复合热处理工艺,按如下工序进行:塑形强化处理,用直径为2~5毫米的陶瓷丸,以线速度40~100米/秒的速度对高碳铬轴承钢零件进行喷射15~60分钟;将强化处理好的高碳铬轴承钢零件进行第一次淬火热处理,调整淬火温度至820~830℃,保持15~60分钟,然后进入30~80℃的油中淬火,随后在400~500℃的回火炉中回火90~150分钟;然后再进行第二次淬火热处理,调整淬火温度至800~810℃,保持15~60分钟,之后进入30~80℃的油中淬火,随后在150~180℃的回火炉中

一种高碳铬轴承钢轴承套圈的热处理工艺.pdf

本发明公开了一种高碳铬轴承钢轴承套圈的热处理工艺,包括:淬火-冷处理-回火;所述淬火时的温度为835℃~840℃,保温1.5~2小时,然后以25~30℃/h的降温速度随炉冷却至250℃以下后出炉空冷;所述冷处理时的温度为-70℃~-75℃,时间为25~30分钟;所述回火时的温度为165℃~170℃,保温2~2.5小时后出炉空冷。通过上述方式,本发明能够提高轴承套圈的尺寸稳定性、强度、韧性等,增加加工性能,延长疲劳寿命。