立式液压机的变截面厚度薄板热辊轧成形方法.pdf

安双****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

立式液压机的变截面厚度薄板热辊轧成形方法.pdf

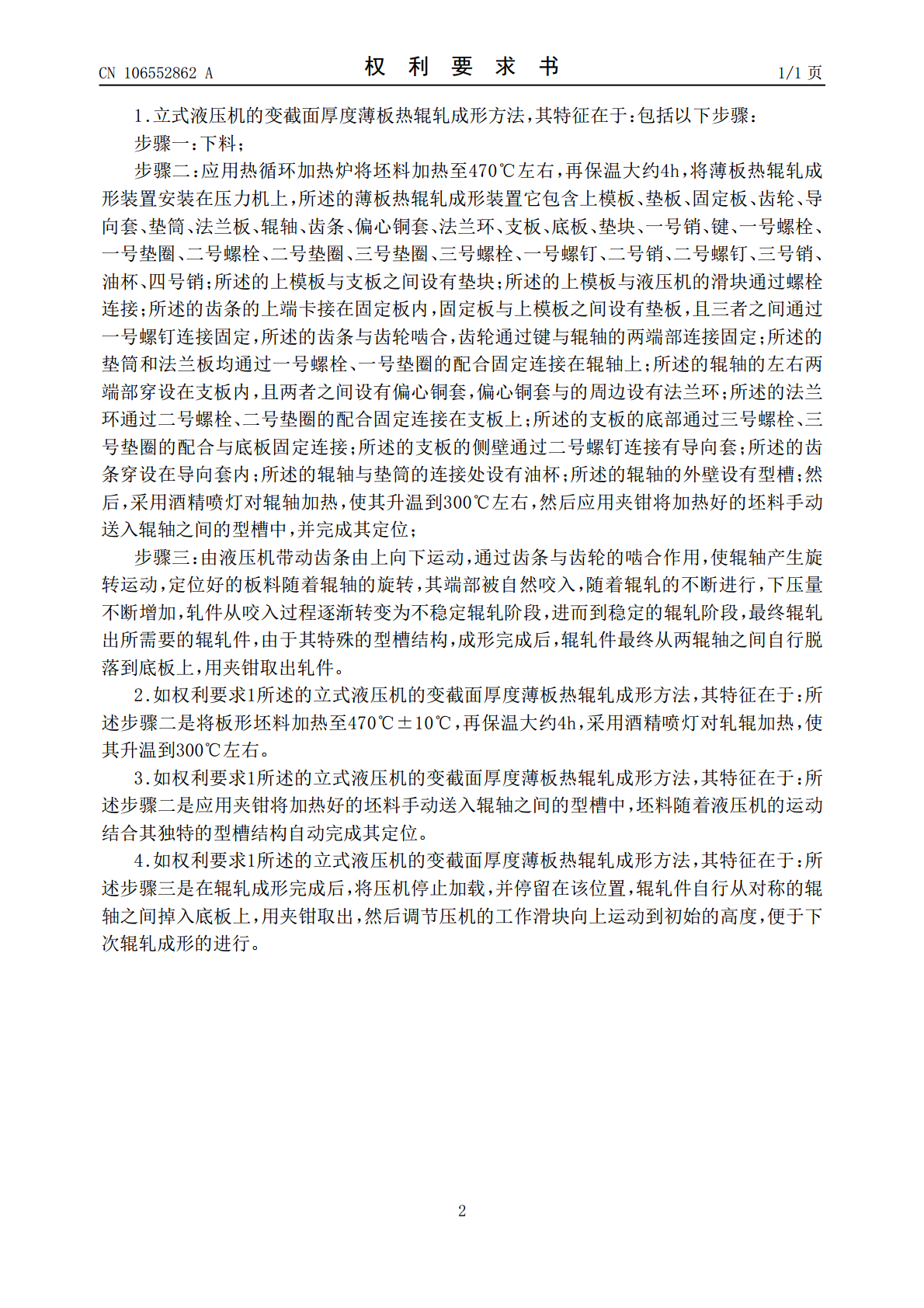

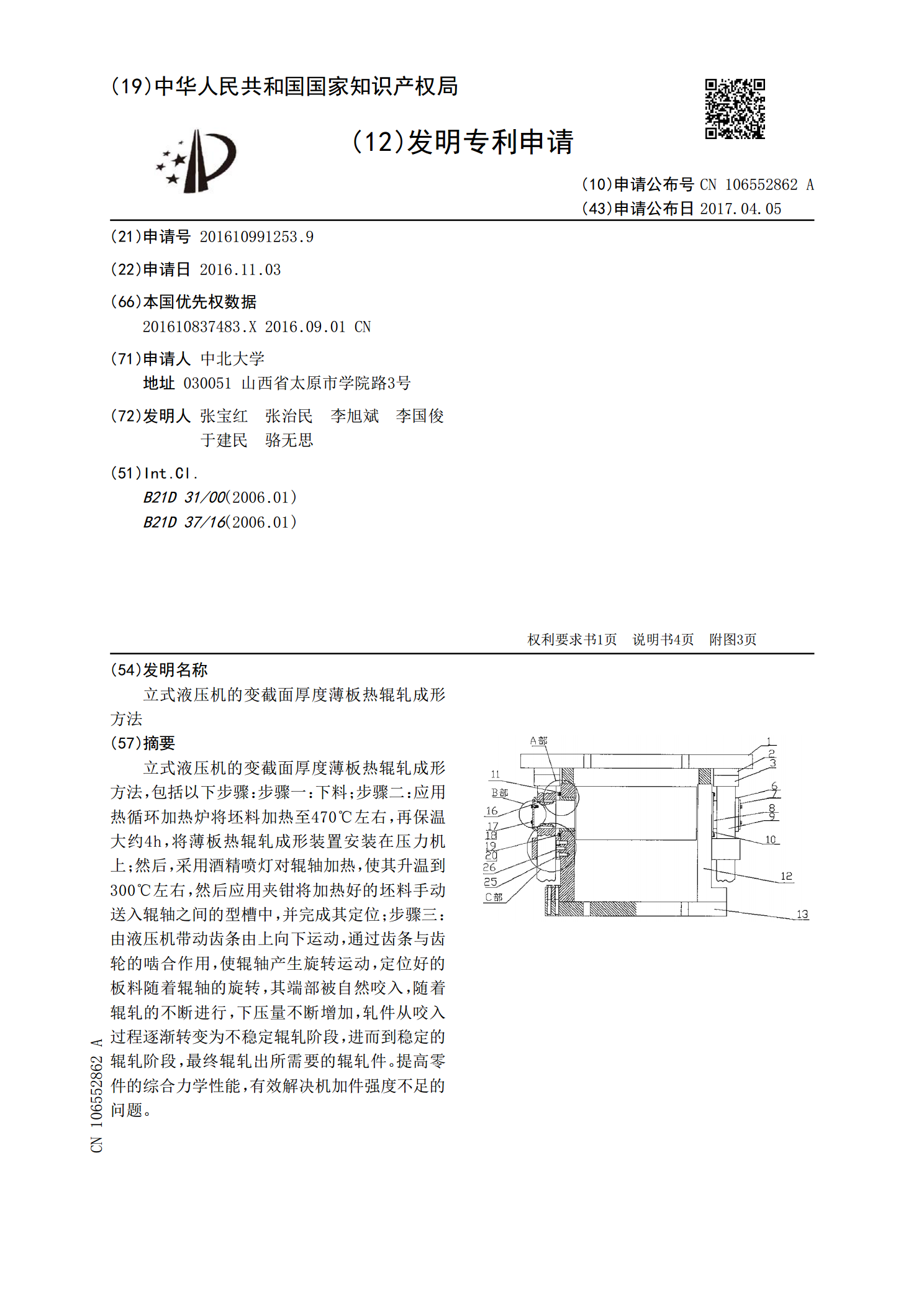

立式液压机的变截面厚度薄板热辊轧成形方法,包括以下步骤:步骤一:下料;步骤二:应用热循环加热炉将坯料加热至470℃左右,再保温大约4h,将薄板热辊轧成形装置安装在压力机上;然后,采用酒精喷灯对辊轴加热,使其升温到300℃左右,然后应用夹钳将加热好的坯料手动送入辊轴之间的型槽中,并完成其定位;步骤三:由液压机带动齿条由上向下运动,通过齿条与齿轮的啮合作用,使辊轴产生旋转运动,定位好的板料随着辊轴的旋转,其端部被自然咬入,随着辊轧的不断进行,下压量不断增加,轧件从咬入过程逐渐转变为不稳定辊轧阶段,进而到稳定的

立式液压机的变截面厚度薄板热辊轧成形装置.pdf

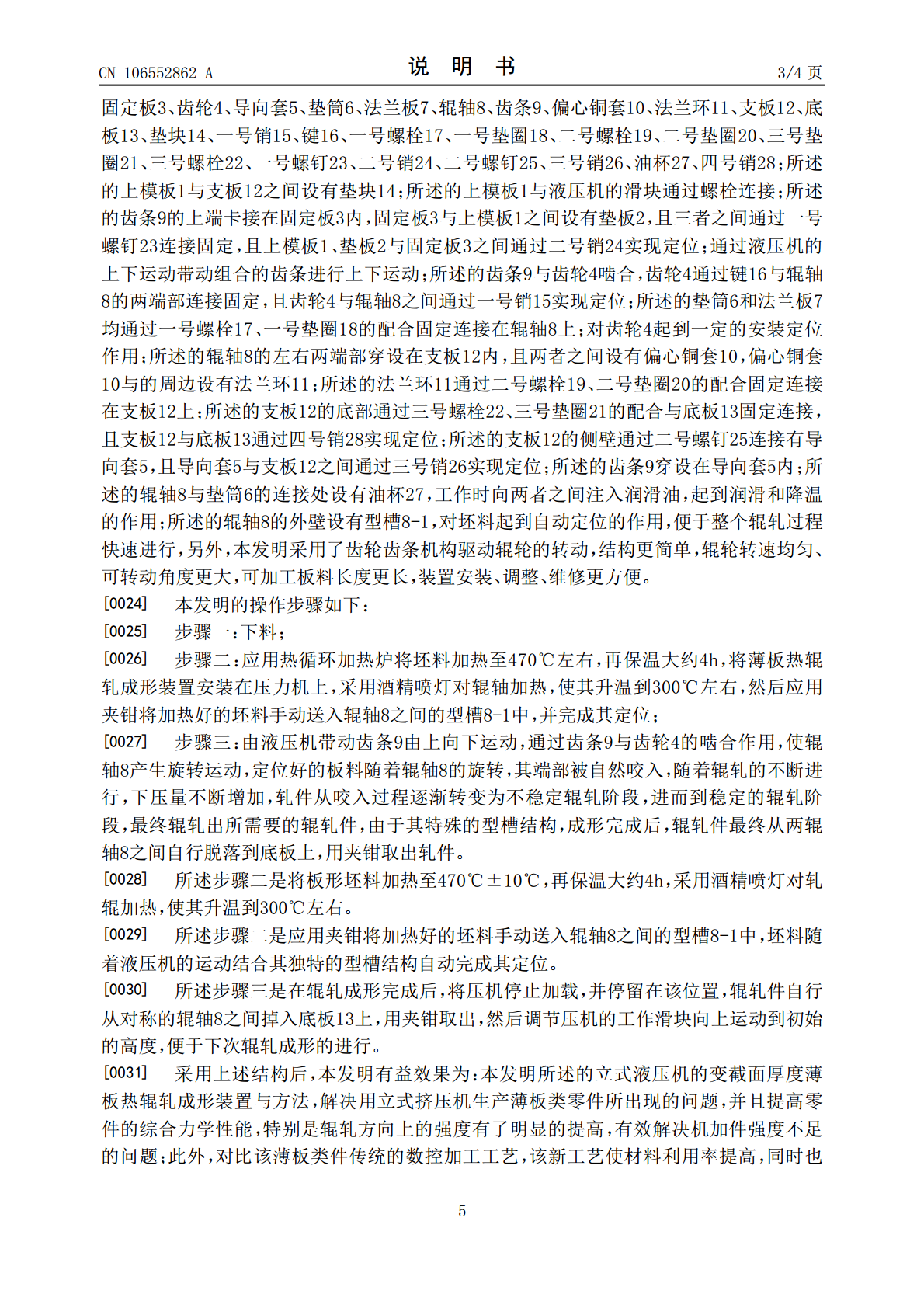

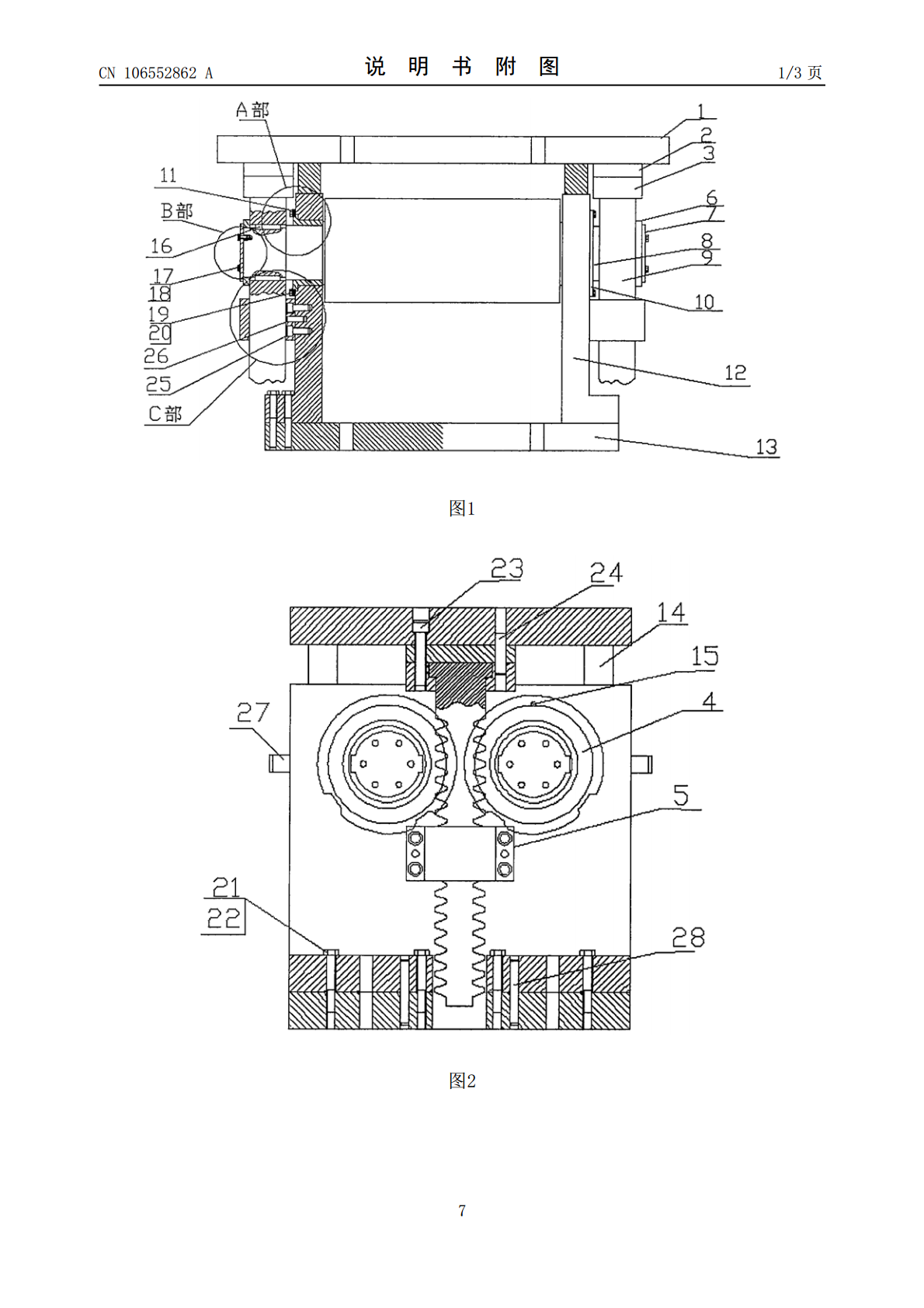

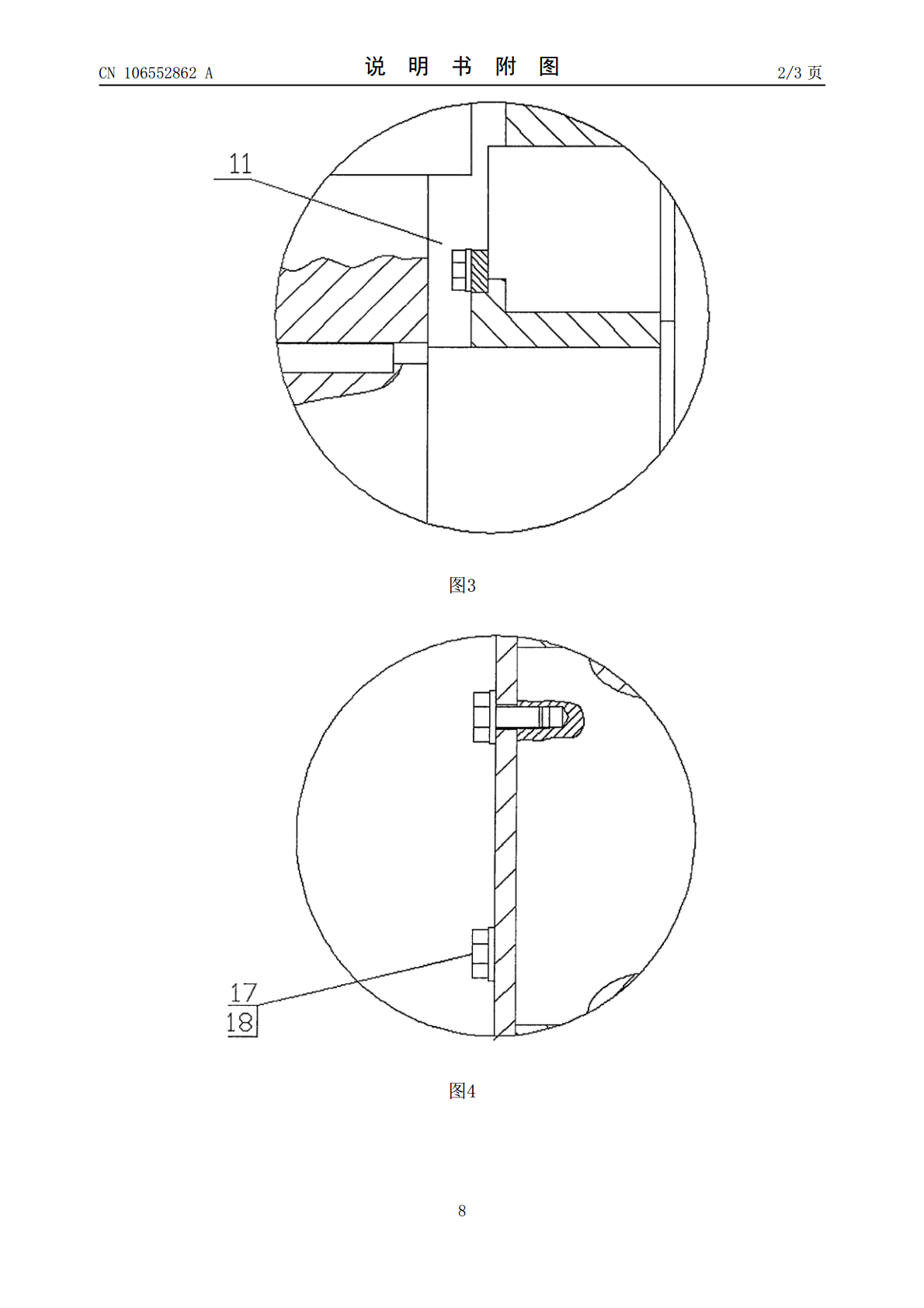

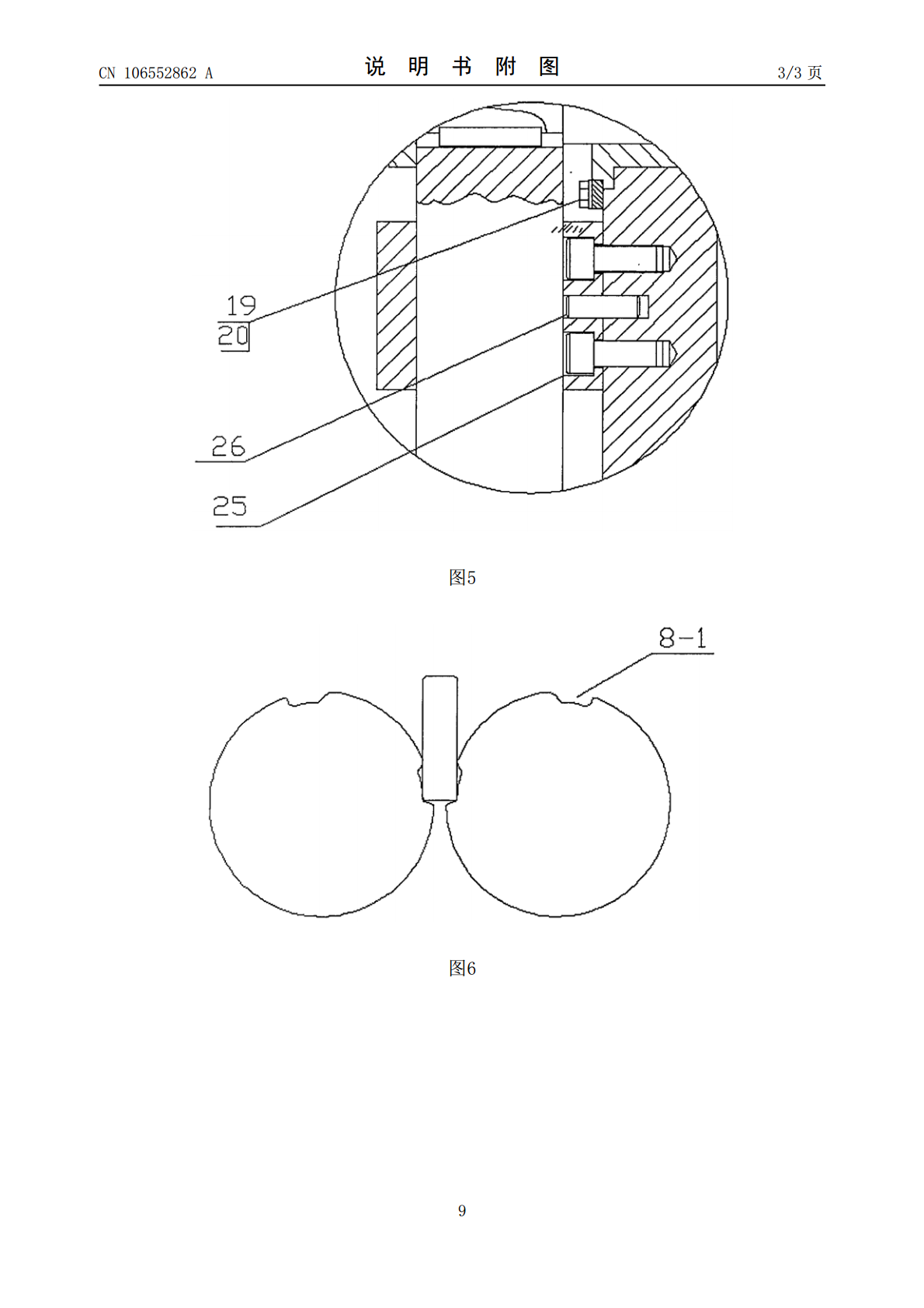

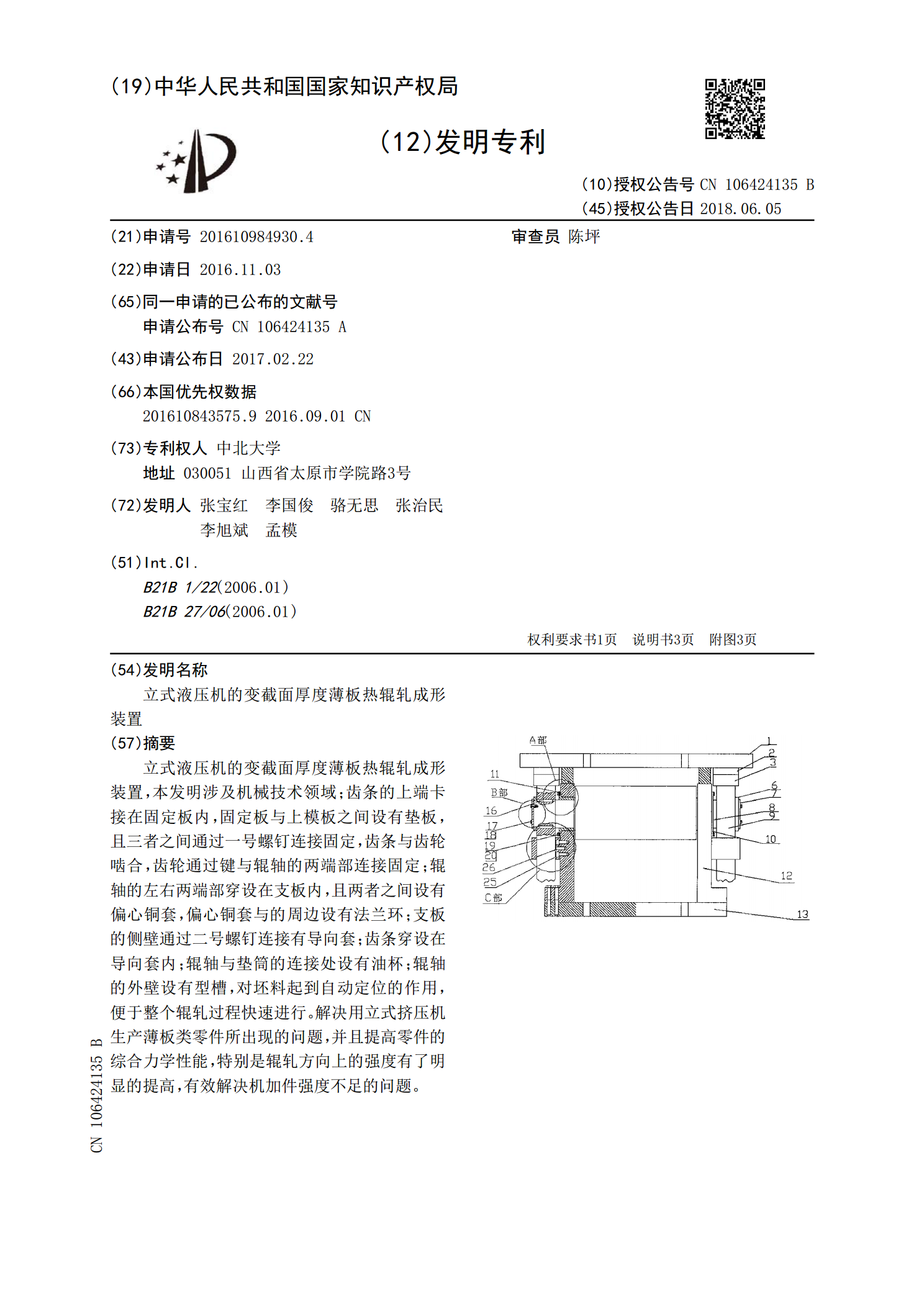

立式液压机的变截面厚度薄板热辊轧成形装置,本发明涉及机械技术领域;齿条的上端卡接在固定板内,固定板与上模板之间设有垫板,且三者之间通过一号螺钉连接固定,齿条与齿轮啮合,齿轮通过键与辊轴的两端部连接固定;辊轴的左右两端部穿设在支板内,且两者之间设有偏心铜套,偏心铜套与的周边设有法兰环;支板的侧壁通过二号螺钉连接有导向套;齿条穿设在导向套内;辊轴与垫筒的连接处设有油杯;辊轴的外壁设有型槽,对坯料起到自动定位的作用,便于整个辊轧过程快速进行。解决用立式挤压机生产薄板类零件所出现的问题,并且提高零件的综合力学性能

凸轮变截面辊弯成形机及成形方法.pdf

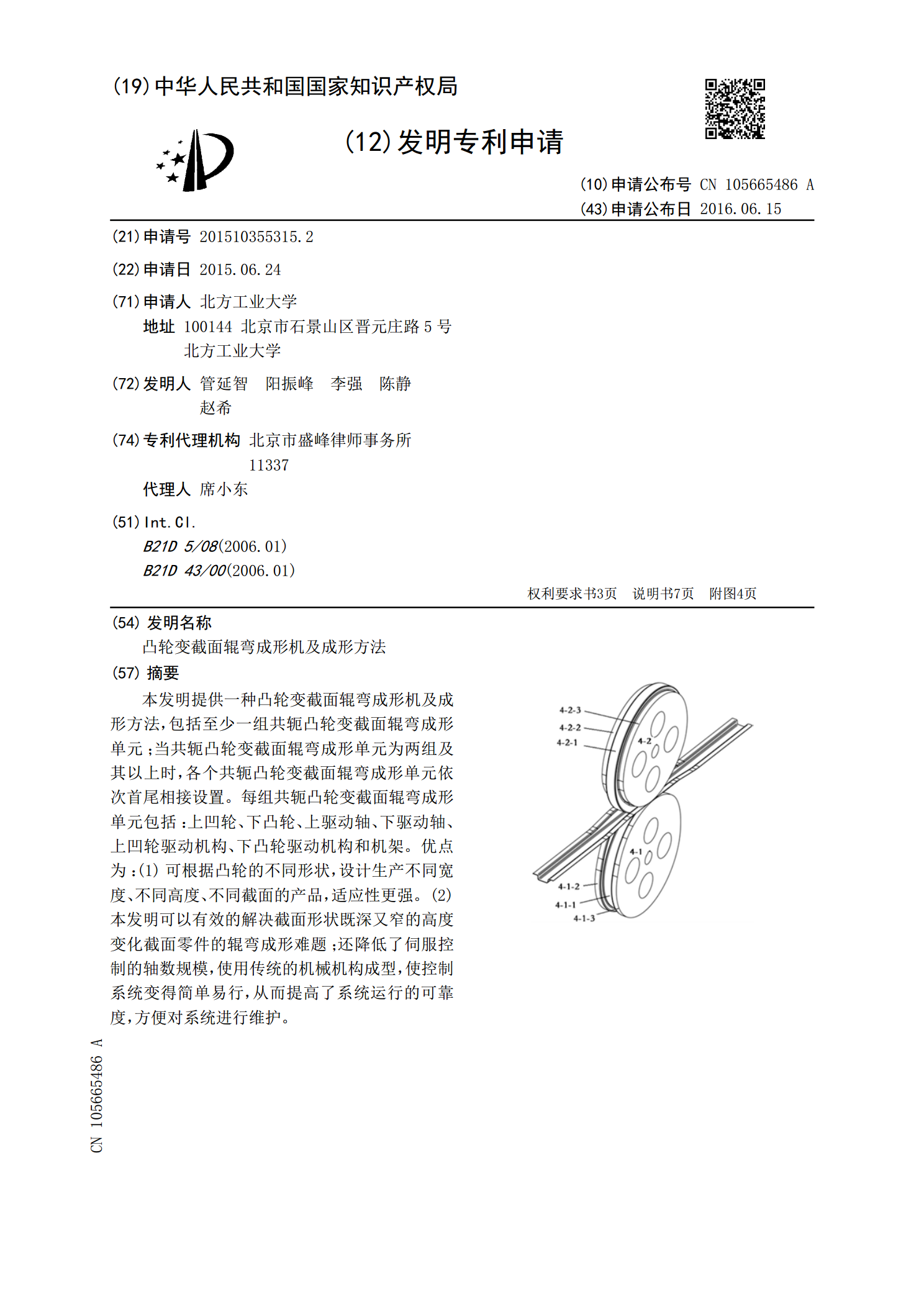

本发明提供一种凸轮变截面辊弯成形机及成形方法,包括至少一组共轭凸轮变截面辊弯成形单元;当共轭凸轮变截面辊弯成形单元为两组及其以上时,各个共轭凸轮变截面辊弯成形单元依次首尾相接设置。每组共轭凸轮变截面辊弯成形单元包括:上凹轮、下凸轮、上驱动轴、下驱动轴、上凹轮驱动机构、下凸轮驱动机构和机架。优点为:(1)可根据凸轮的不同形状,设计生产不同宽度、不同高度、不同截面的产品,适应性更强。(2)本发明可以有效的解决截面形状既深又窄的高度变化截面零件的辊弯成形难题;还降低了伺服控制的轴数规模,使用传统的机械机构成型,

形成可变厚度板的辊轧成形设备.pdf

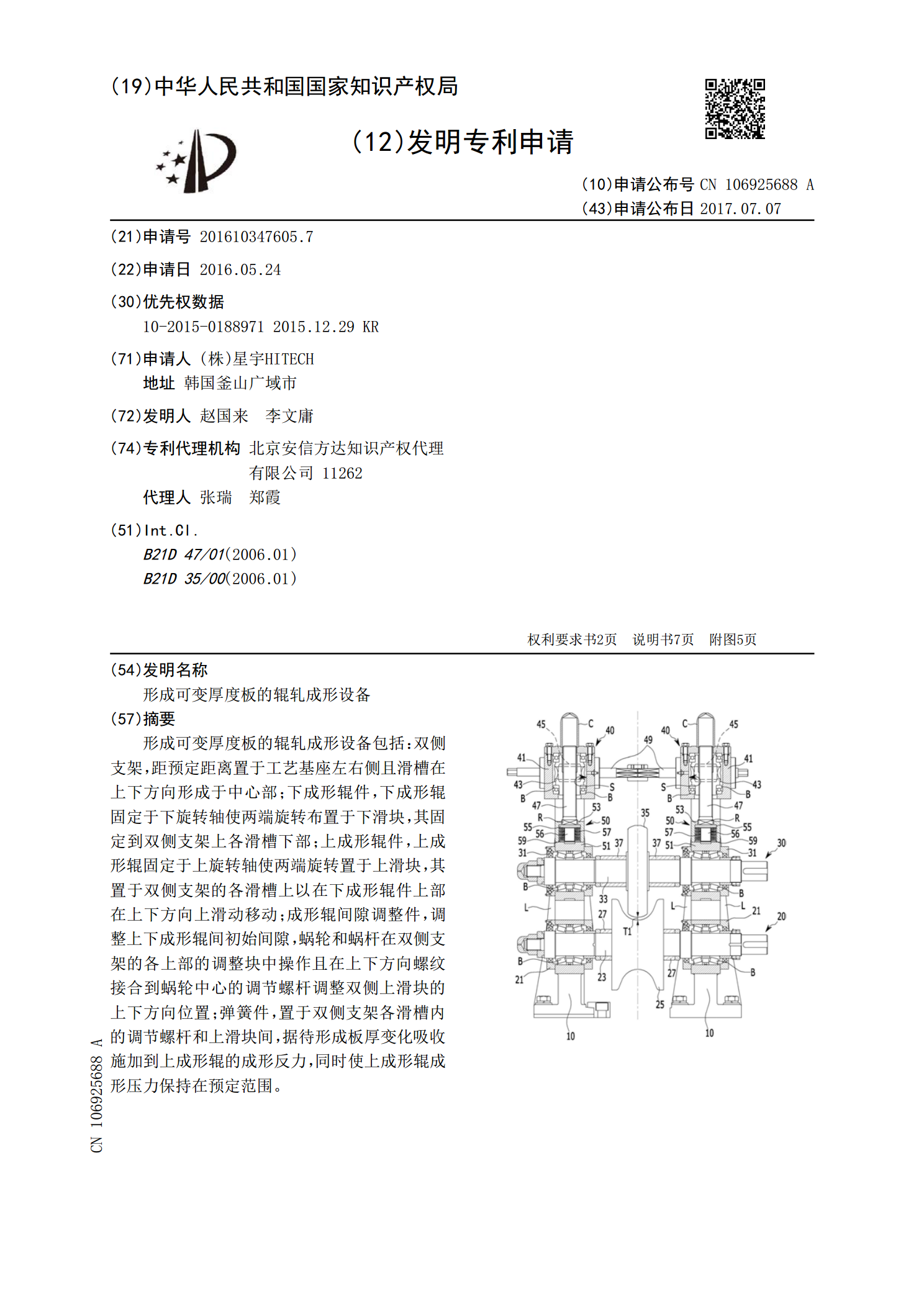

形成可变厚度板的辊轧成形设备包括:双侧支架,距预定距离置于工艺基座左右侧且滑槽在上下方向形成于中心部;下成形辊件,下成形辊固定于下旋转轴使两端旋转布置于下滑块,其固定到双侧支架上各滑槽下部;上成形辊件,上成形辊固定于上旋转轴使两端旋转置于上滑块,其置于双侧支架的各滑槽上以在下成形辊件上部在上下方向上滑动移动;成形辊间隙调整件,调整上下成形辊间初始间隙,蜗轮和蜗杆在双侧支架的各上部的调整块中操作且在上下方向螺纹接合到蜗轮中心的调节螺杆调整双侧上滑块的上下方向位置;弹簧件,置于双侧支架各滑槽内的调节螺杆和上滑

变截面撬棍成形辊锻工艺的研究.docx

变截面撬棍成形辊锻工艺的研究变截面撬棍成形辊锻工艺的研究摘要:本论文旨在研究变截面撬棍成形辊锻工艺,通过对撬棍成形过程中材料流动、变形行为及产品性能的分析,优化工艺参数,以提高产品质量和生产效率。本研究采用数值模拟和实验相结合的方法,通过在实际生产中的应用,验证了该工艺的可行性和有效性。1.引言随着工业化的快速发展,对高强度和复杂形状产品需求的增加,变截面撬棍成形辊锻技术逐渐成为一种重要的金属成形技术。该工艺通过控制变截面撬棍加热、塑性变形和冷却等过程,将金属原料转变为具有复杂截面形状的轴类产品。然而,由