一种高活性金属粉末制备装置及方法.pdf

明轩****la

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种高活性金属粉末制备装置及方法.pdf

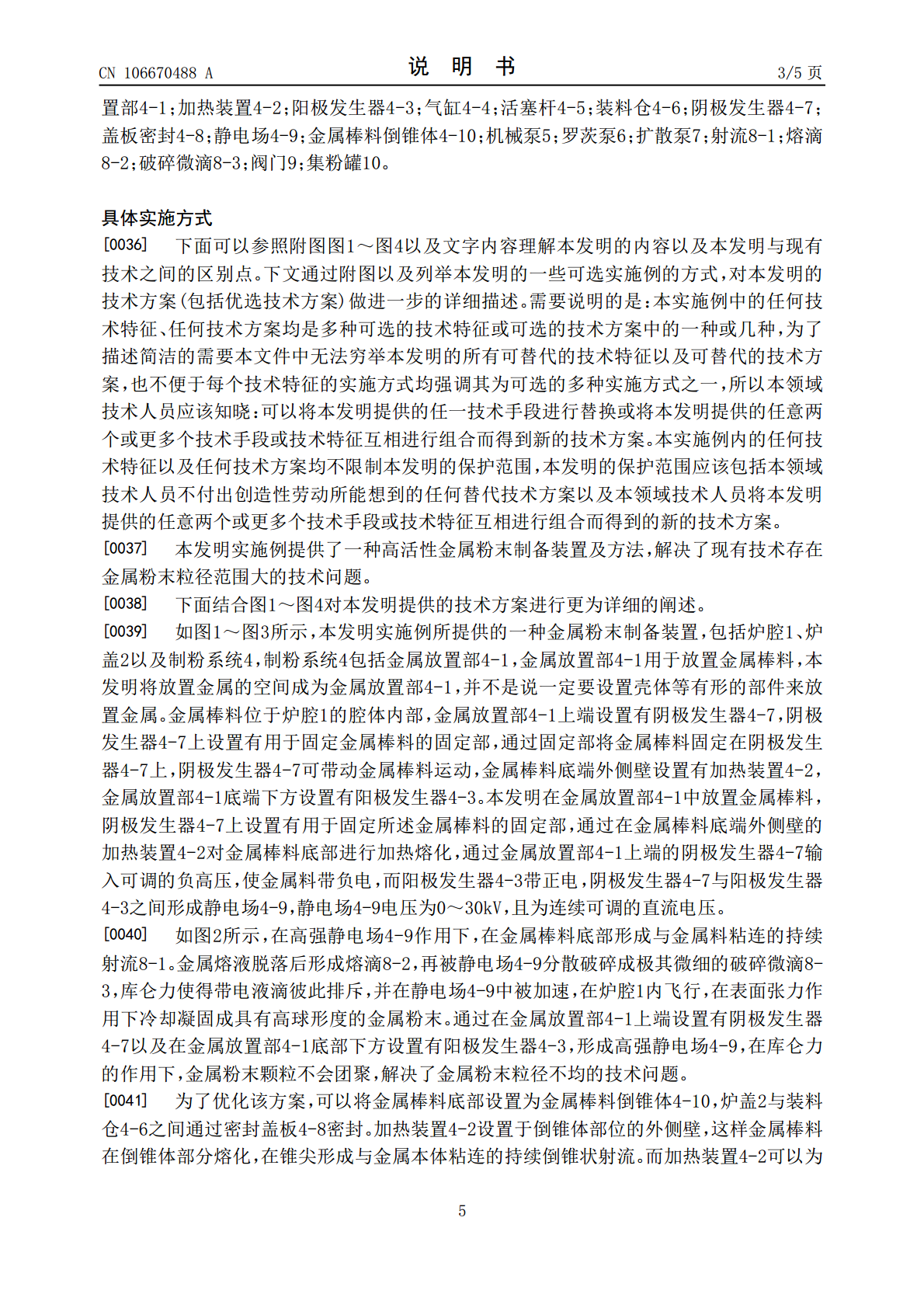

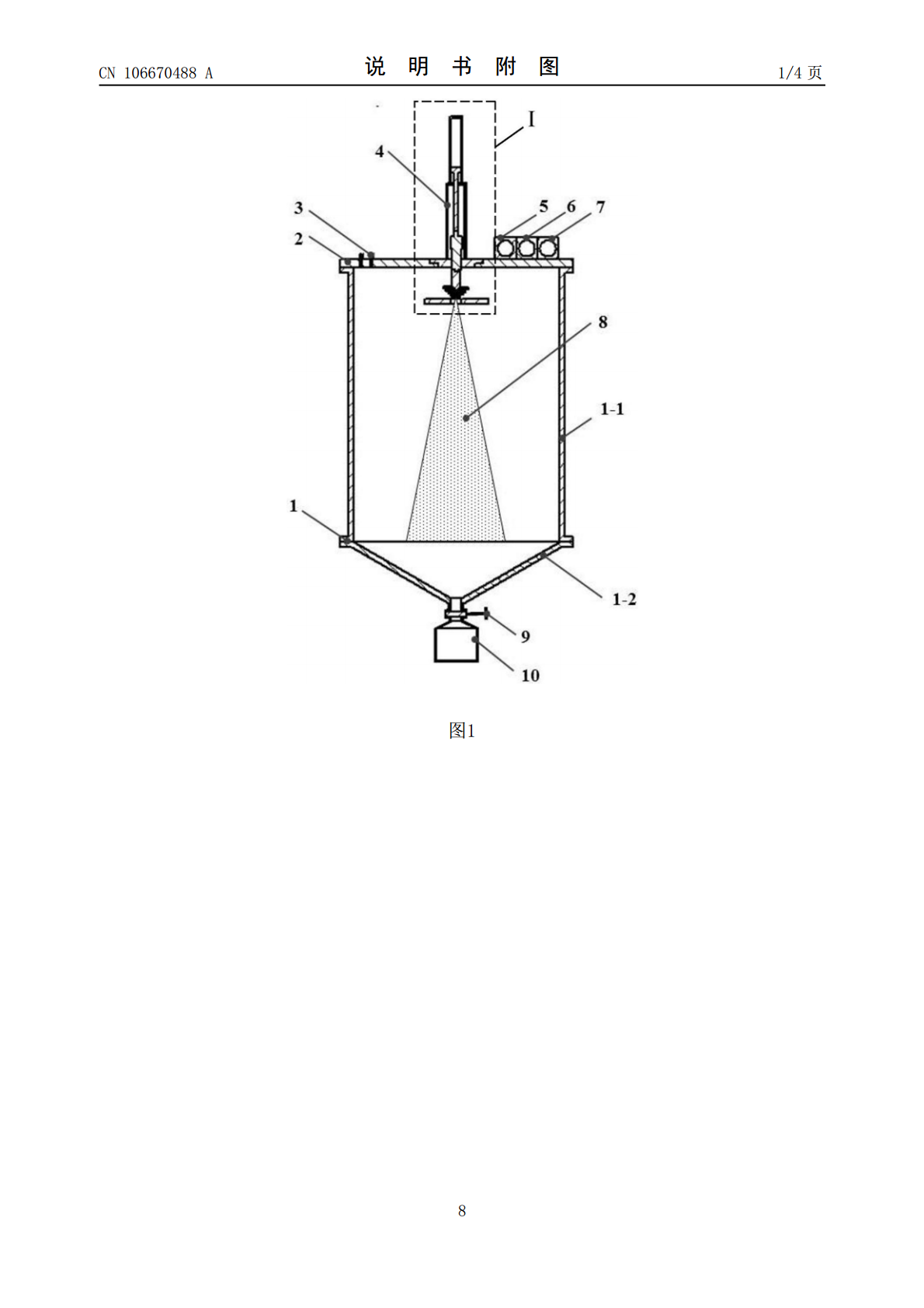

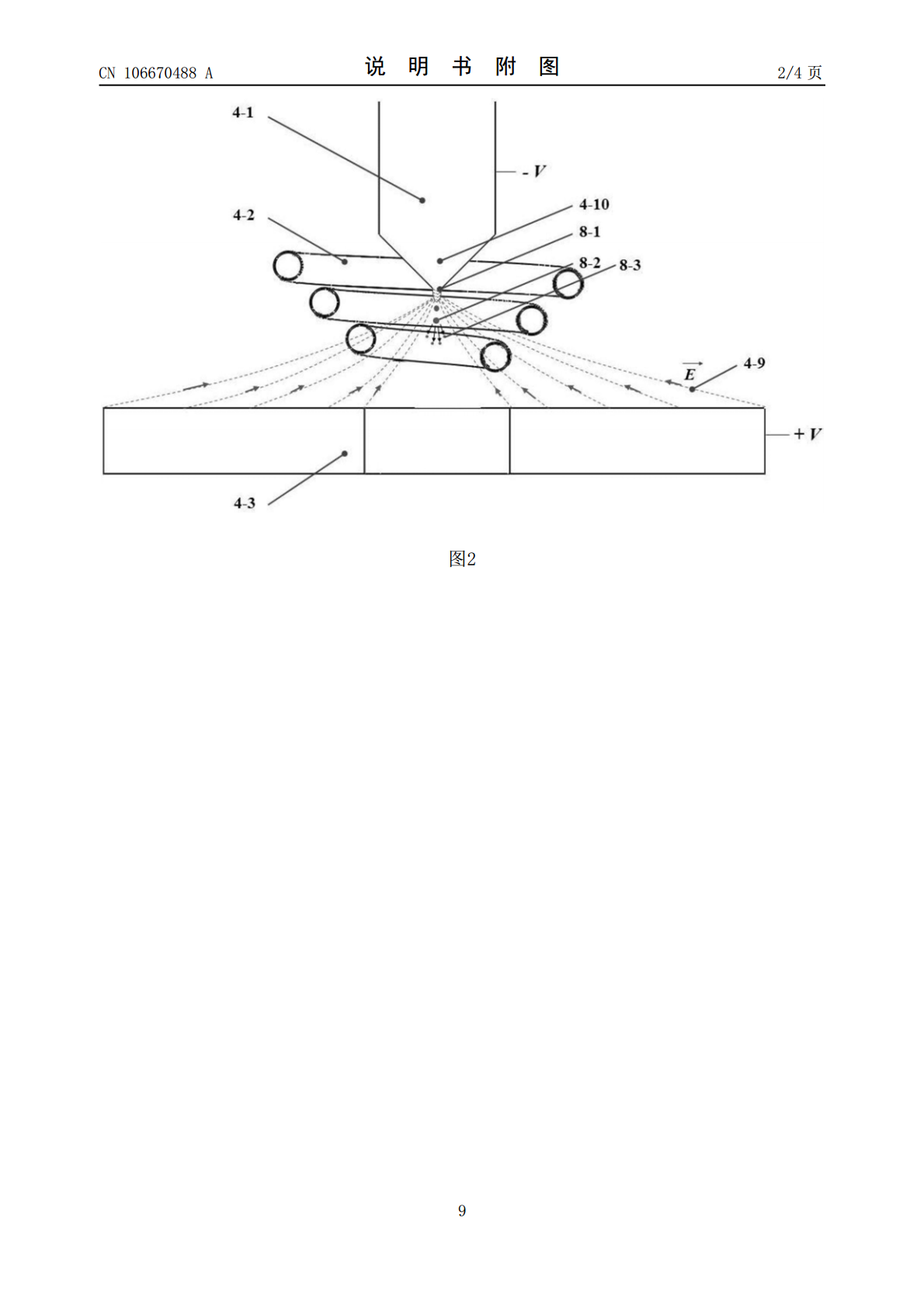

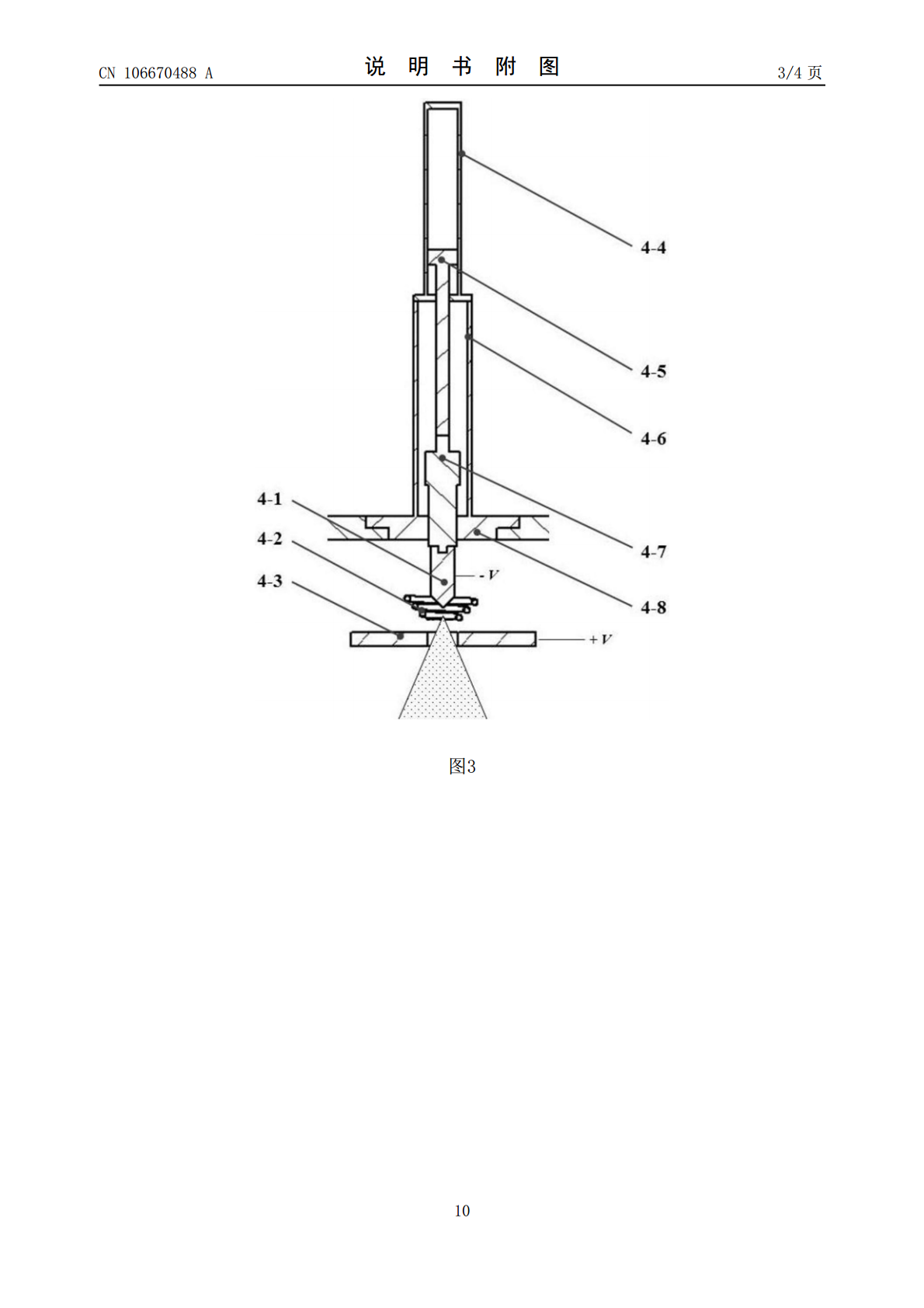

本发明公开了一种金属粉末制备装置,包括炉腔、炉盖以及制粉系统,所述制粉系统包括金属放置部,所述金属放置部用于放置金属棒料,所述金属放置部外侧壁设置有加热装置,所述金属放置部上端设置有阴极发生器,所述阴极发生器上设置有用于固定所述金属棒料的固定部,所述金属棒料位于所述炉腔的腔体内部,所述金属放置部下方设置有阳极发生器。本发明还提供了一种金属粉末制备方法,解决了现有技术存在的金属粉末粒径不均的技术问题。

一种高活性贴膜制造装置及其制备方法.pdf

本发明提供一种高活性贴膜制造装置,包括自动皮带输送线,自动皮带输送线的一端设有保温搅拌锅,其与自动皮带输送线通过连接杆连接,自动皮带输送线一侧设置有低温冷却隧道,其与自动皮带输送线通过螺栓连接,低温冷却隧道一侧设有气压滴式灌装机,气压滴式灌装机与自动皮带输送线处于分隔状态,且气压滴式灌装机的滴口垂直设在自动皮带输送线上方,气压滴式灌装机一侧设置覆膜装置,自动皮带输送线与覆膜装置通过覆膜连接,覆膜装置的一侧与切割装置连接。本发明中的贴膜上分布点状活性物胶,活性物胶在工艺上避免了多肽和水解胶原经过高温而变性,

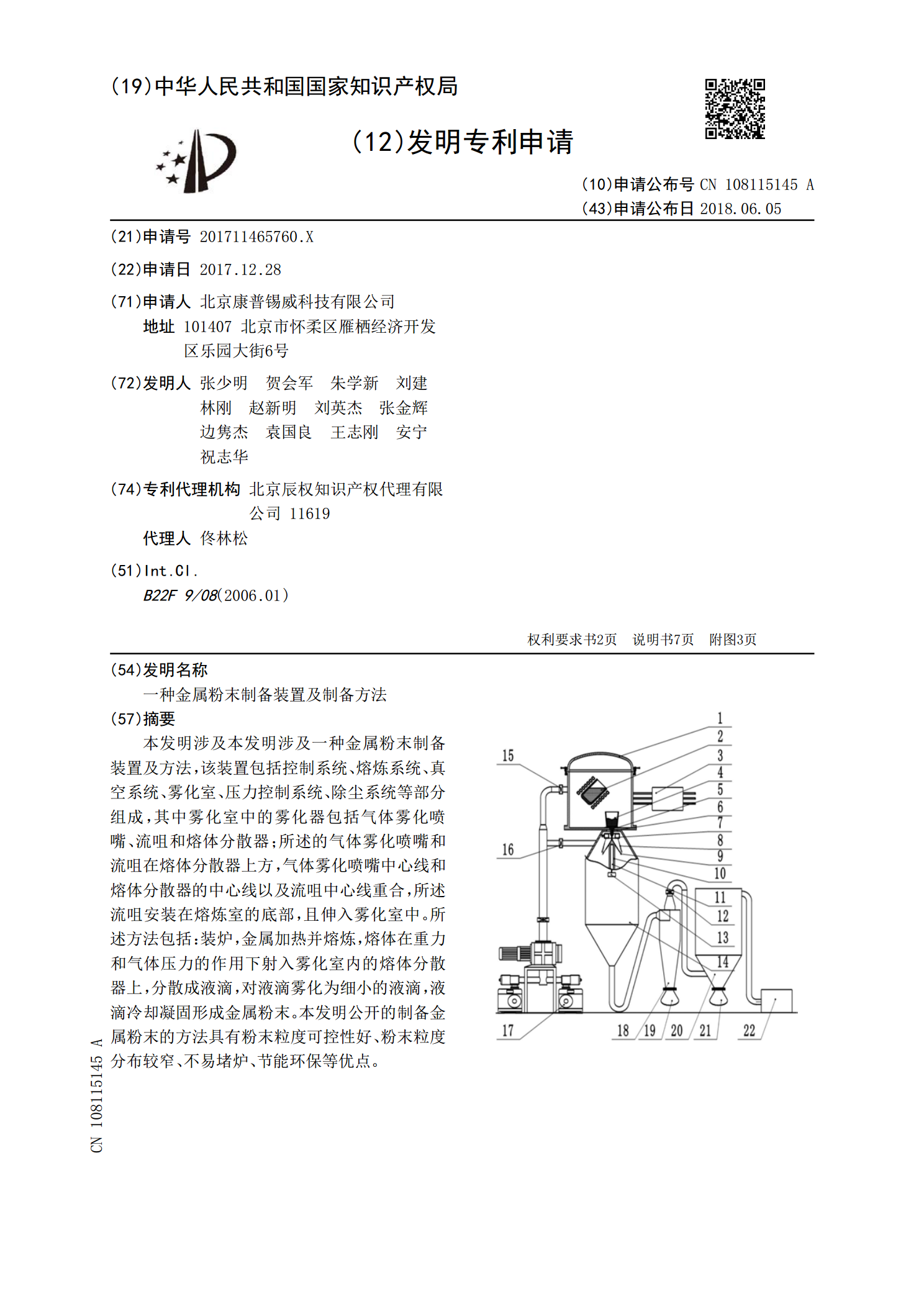

一种金属粉末制备装置及制备方法.pdf

本发明涉及本发明涉及一种金属粉末制备装置及方法,该装置包括控制系统、熔炼系统、真空系统、雾化室、压力控制系统、除尘系统等部分组成,其中雾化室中的雾化器包括气体雾化喷嘴、流咀和熔体分散器;所述的气体雾化喷嘴和流咀在熔体分散器上方,气体雾化喷嘴中心线和熔体分散器的中心线以及流咀中心线重合,所述流咀安装在熔炼室的底部,且伸入雾化室中。所述方法包括:装炉,金属加热并熔炼,熔体在重力和气体压力的作用下射入雾化室内的熔体分散器上,分散成液滴,对液滴雾化为细小的液滴,液滴冷却凝固形成金属粉末。本发明公开的制备金属粉末的

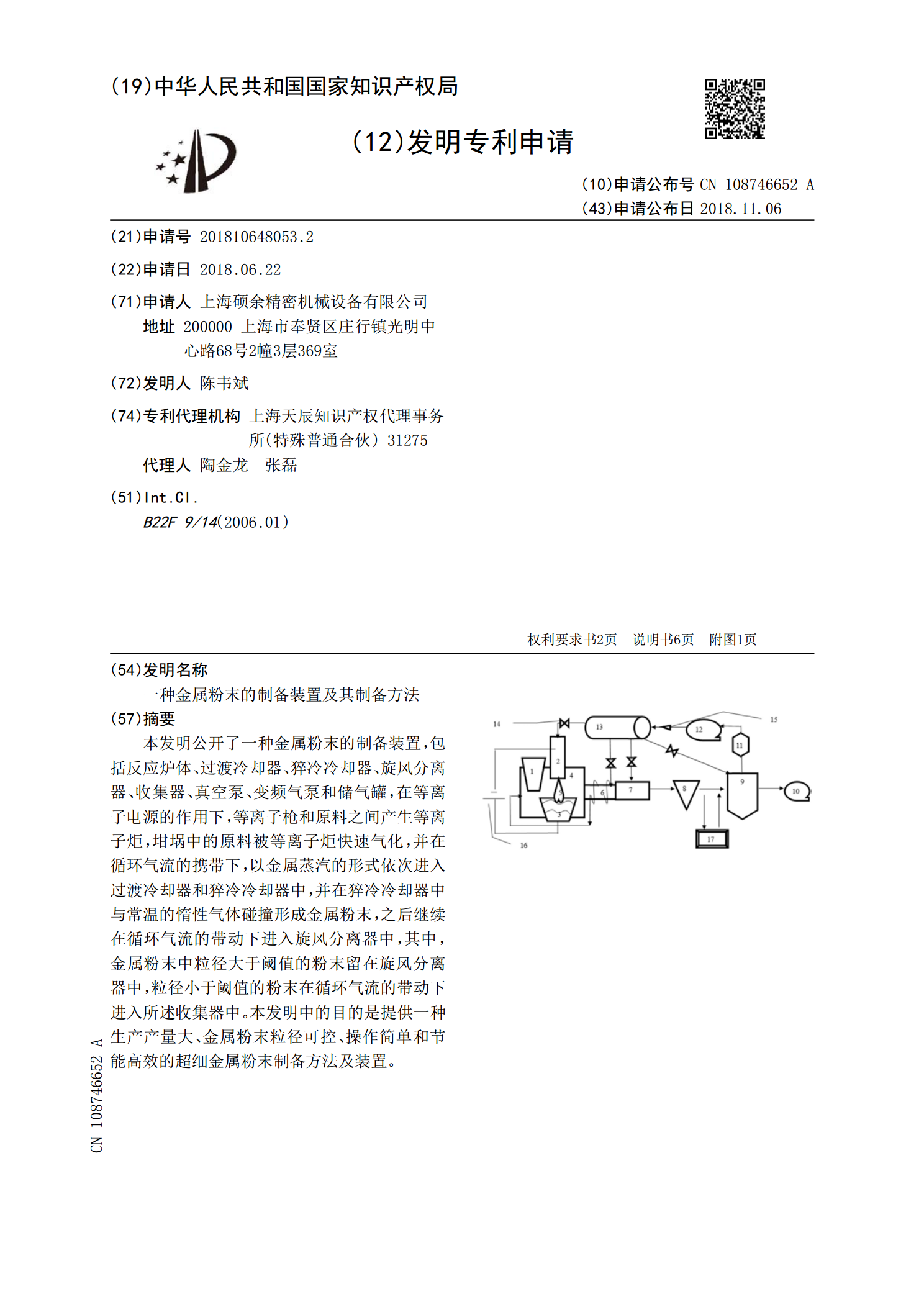

一种金属粉末的制备装置及其制备方法.pdf

本发明公开了一种金属粉末的制备装置,包括反应炉体、过渡冷却器、猝冷冷却器、旋风分离器、收集器、真空泵、变频气泵和储气罐,在等离子电源的作用下,等离子枪和原料之间产生等离子炬,坩埚中的原料被等离子炬快速气化,并在循环气流的携带下,以金属蒸汽的形式依次进入过渡冷却器和猝冷冷却器中,并在猝冷冷却器中与常温的惰性气体碰撞形成金属粉末,之后继续在循环气流的带动下进入旋风分离器中,其中,金属粉末中粒径大于阈值的粉末留在旋风分离器中,粒径小于阈值的粉末在循环气流的带动下进入所述收集器中。本发明中的目的是提供一种生产产量

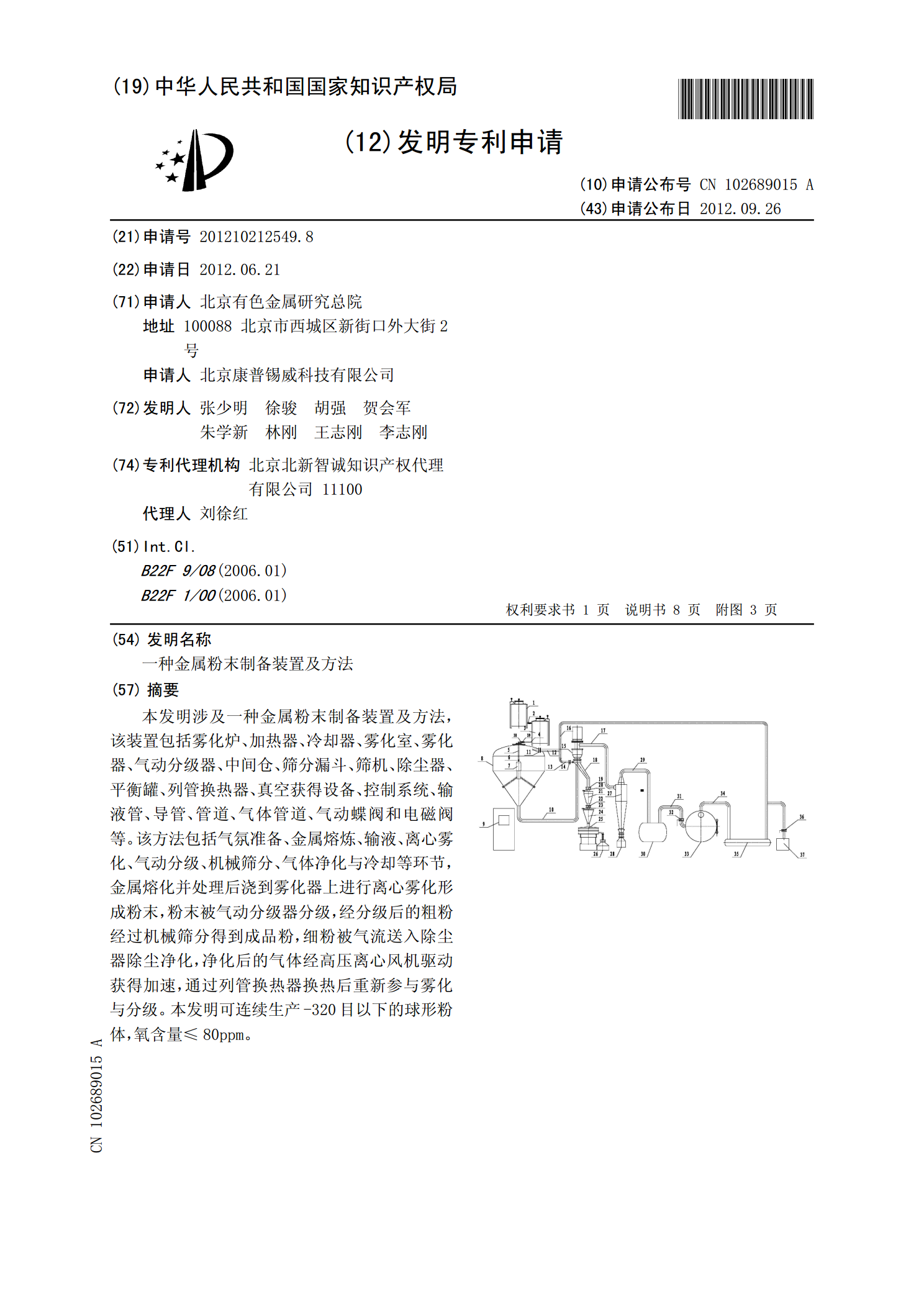

一种金属粉末制备装置及方法.pdf

本发明涉及一种金属粉末制备装置及方法,该装置包括雾化炉、加热器、冷却器、雾化室、雾化器、气动分级器、中间仓、筛分漏斗、筛机、除尘器、平衡罐、列管换热器、真空获得设备、控制系统、输液管、导管、管道、气体管道、气动蝶阀和电磁阀等。该方法包括气氛准备、金属熔炼、输液、离心雾化、气动分级、机械筛分、气体净化与冷却等环节,金属熔化并处理后浇到雾化器上进行离心雾化形成粉末,粉末被气动分级器分级,经分级后的粗粉经过机械筛分得到成品粉,细粉被气流送入除尘器除尘净化,净化后的气体经高压离心风机驱动获得加速,通过列管换热器换