一种铁基合金表面高强韧渗氮层及其制备方法.pdf

一吃****成益

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种铁基合金表面高强韧渗氮层及其制备方法.pdf

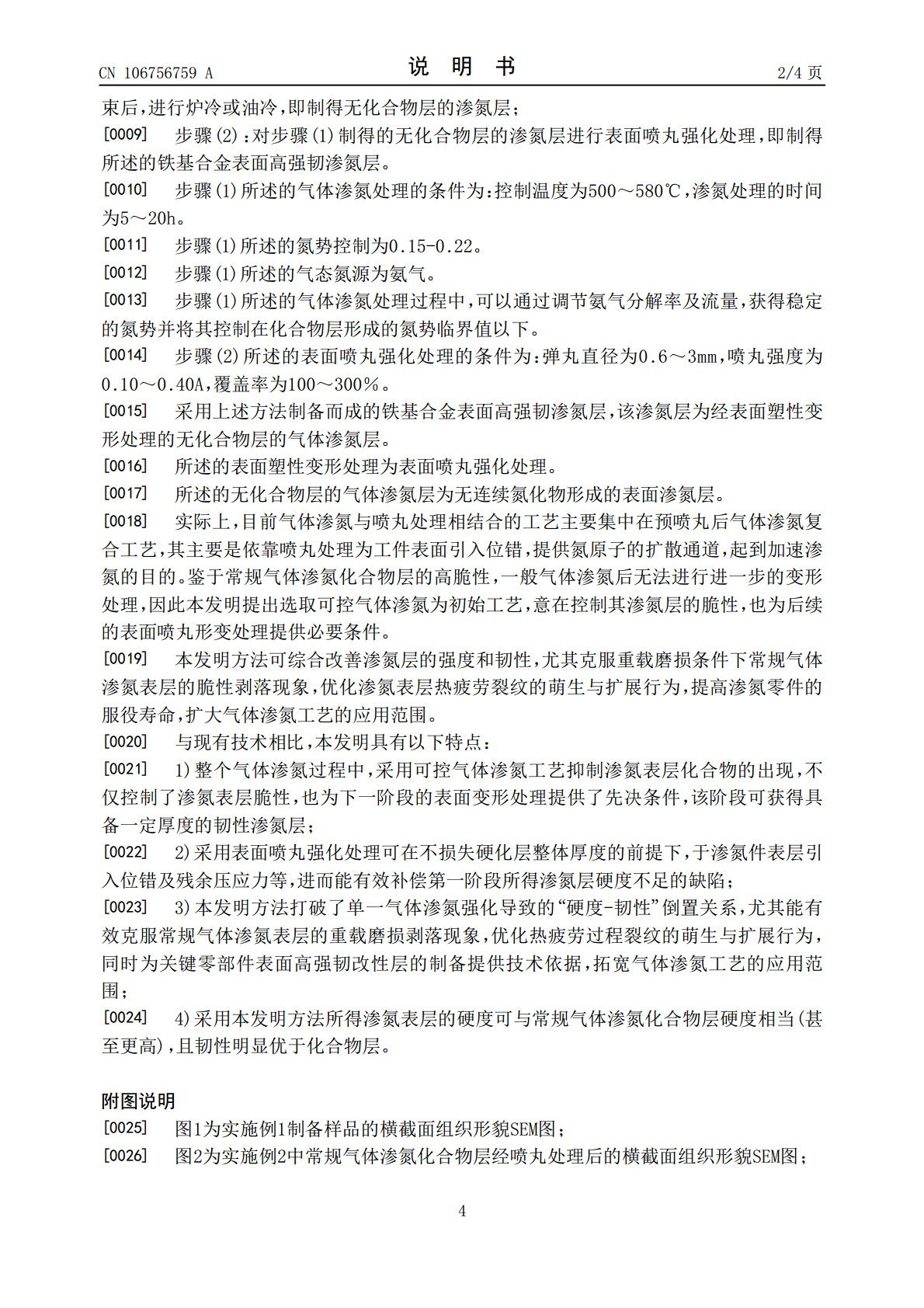

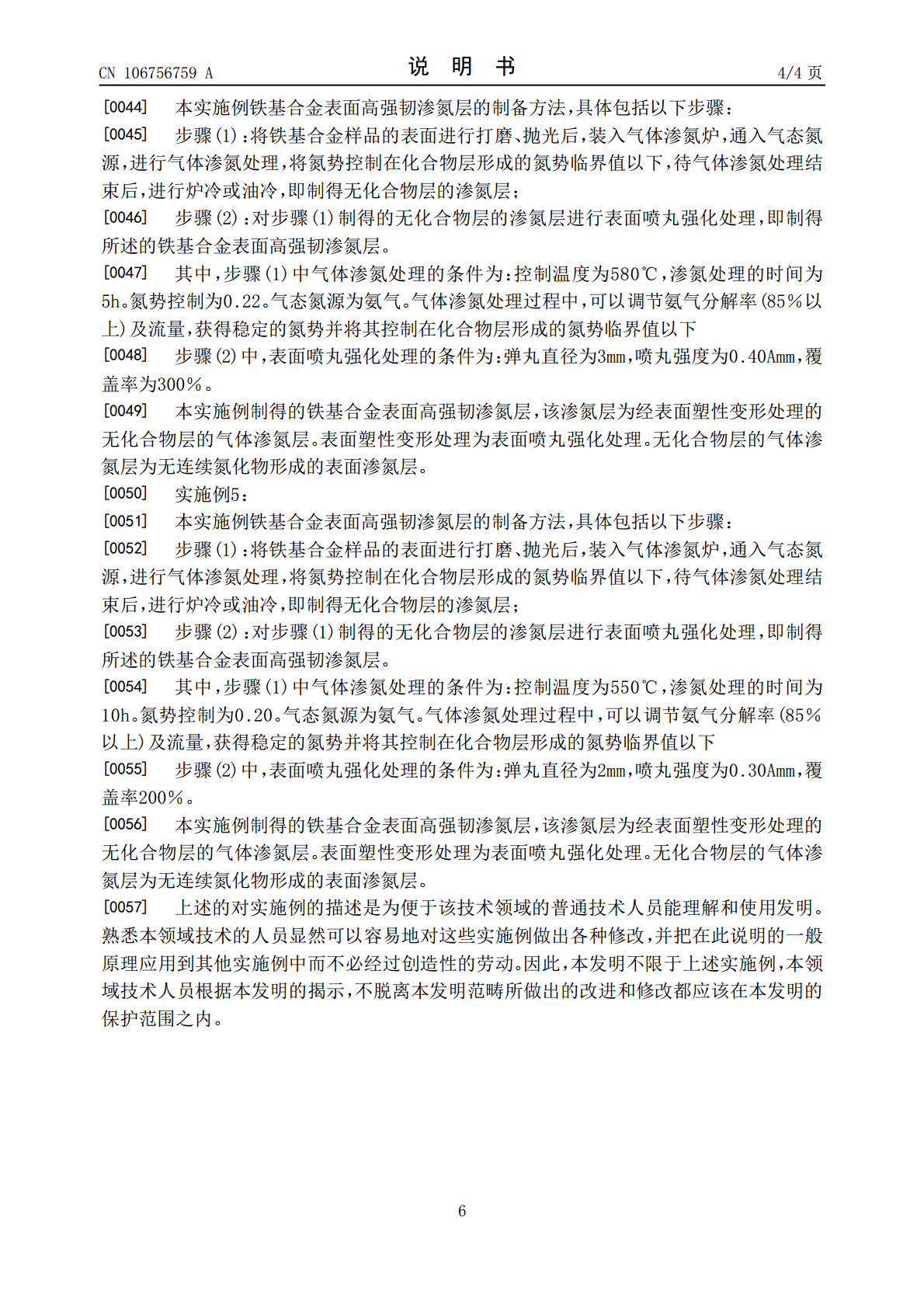

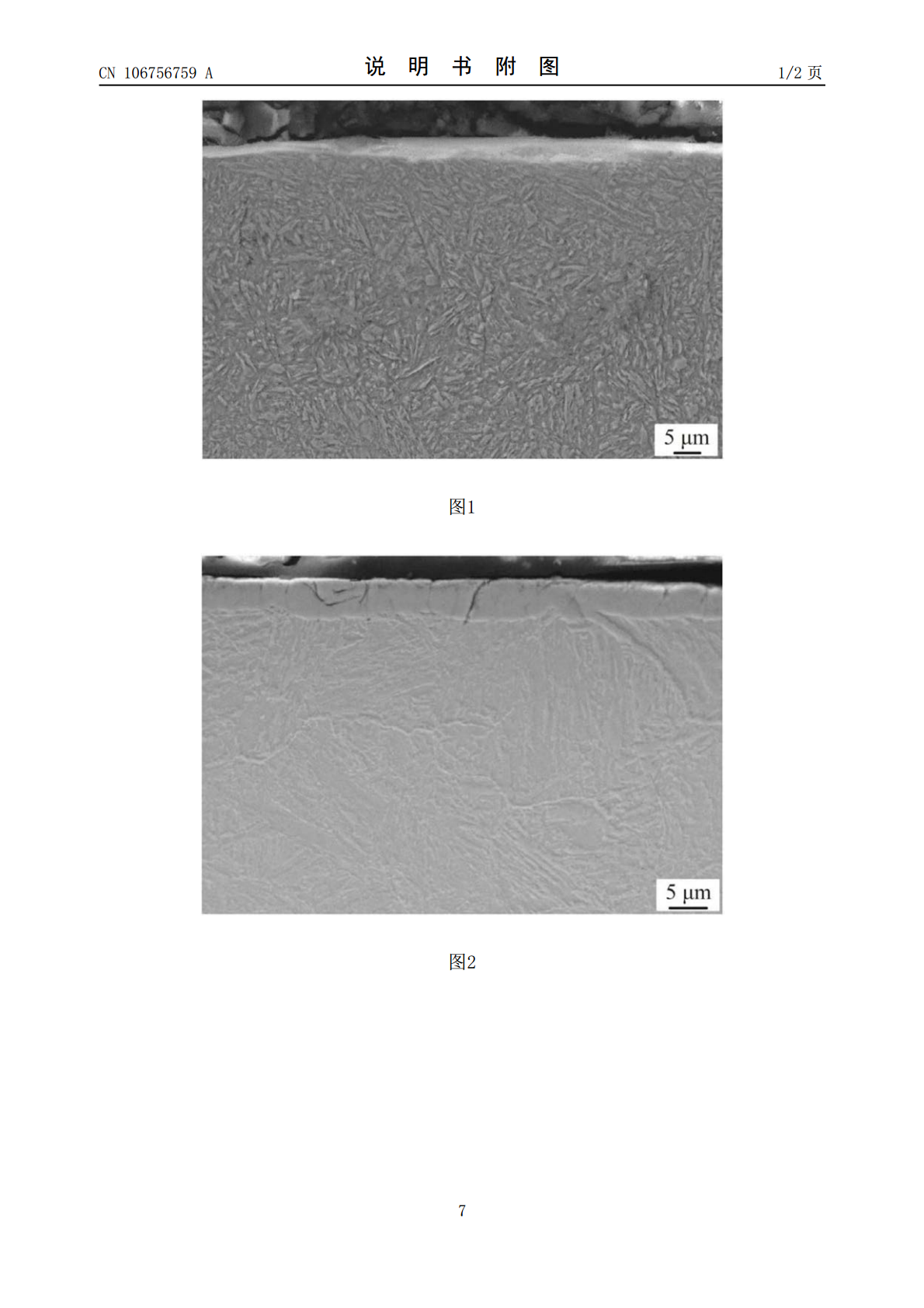

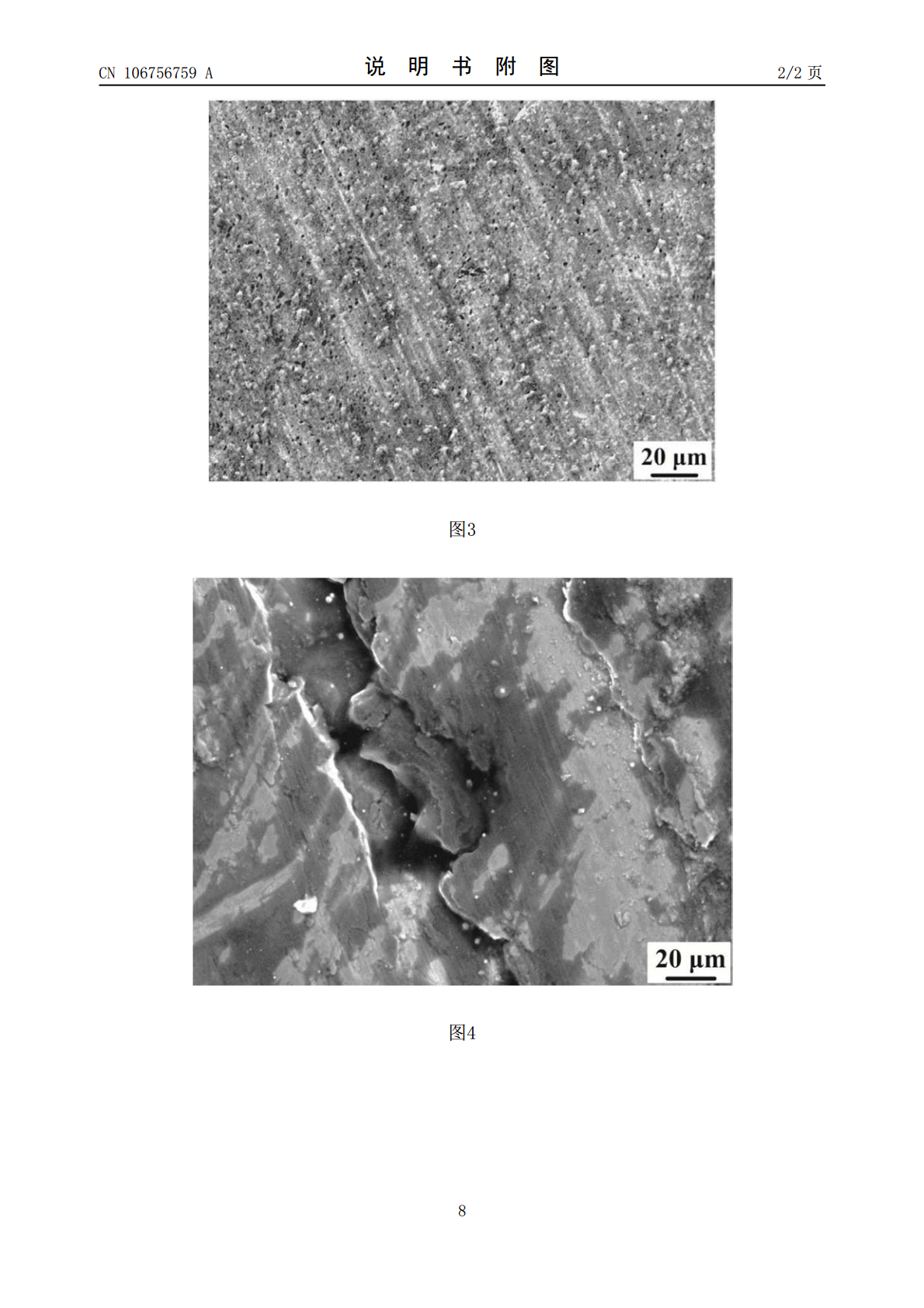

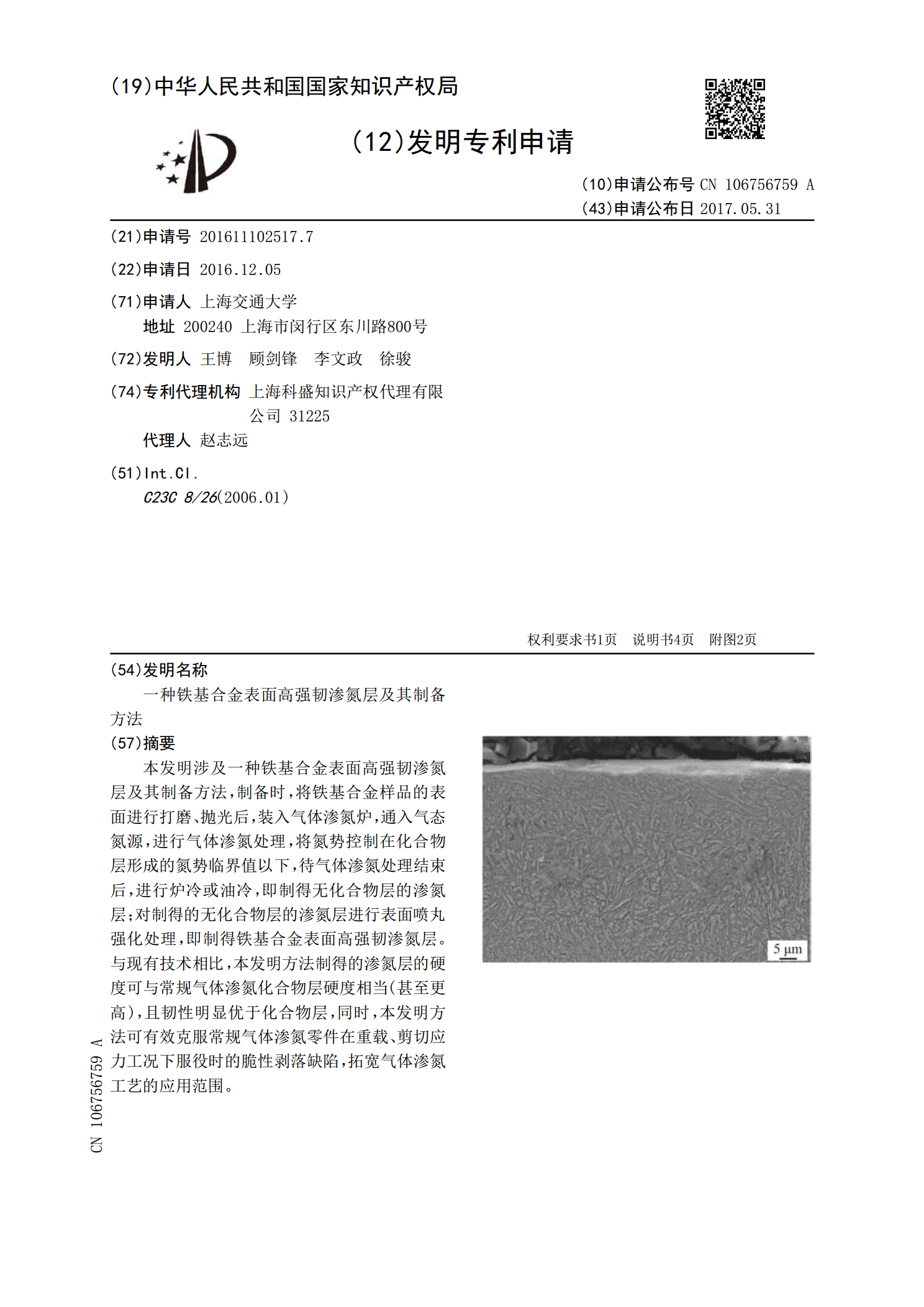

本发明涉及一种铁基合金表面高强韧渗氮层及其制备方法,制备时,将铁基合金样品的表面进行打磨、抛光后,装入气体渗氮炉,通入气态氮源,进行气体渗氮处理,将氮势控制在化合物层形成的氮势临界值以下,待气体渗氮处理结束后,进行炉冷或油冷,即制得无化合物层的渗氮层;对制得的无化合物层的渗氮层进行表面喷丸强化处理,即制得铁基合金表面高强韧渗氮层。与现有技术相比,本发明方法制得的渗氮层的硬度可与常规气体渗氮化合物层硬度相当(甚至更高),且韧性明显优于化合物层,同时,本发明方法可有效克服常规气体渗氮零件在重载、剪切应力工况下

一种制备高熵合金表面离子渗氮层的方法.pdf

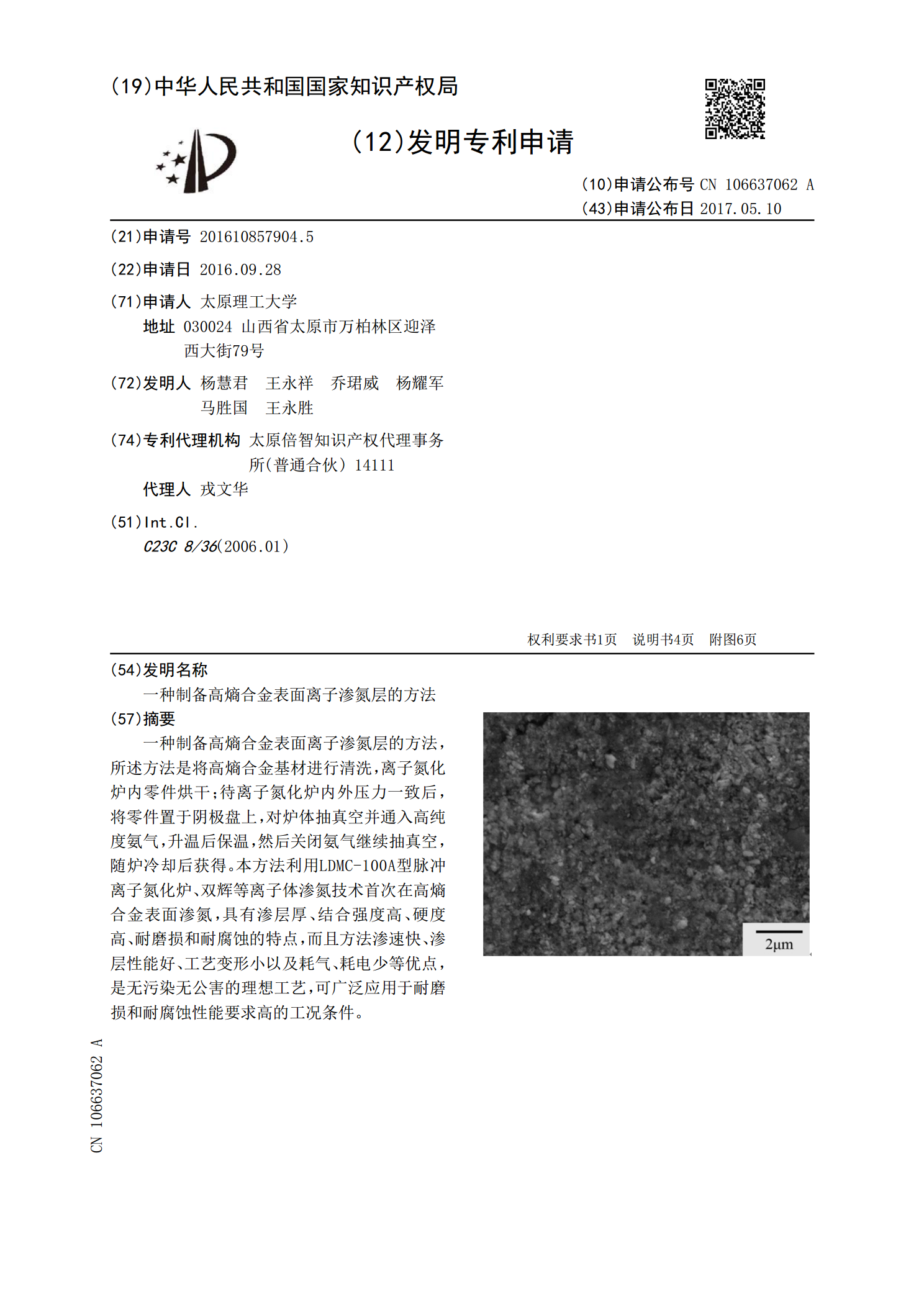

一种制备高熵合金表面离子渗氮层的方法,所述方法是将高熵合金基材进行清洗,离子氮化炉内零件烘干;待离子氮化炉内外压力一致后,将零件置于阴极盘上,对炉体抽真空并通入高纯度氨气,升温后保温,然后关闭氨气继续抽真空,随炉冷却后获得。本方法利用LDMC‑100A型脉冲离子氮化炉、双辉等离子体渗氮技术首次在高熵合金表面渗氮,具有渗层厚、结合强度高、硬度高、耐磨损和耐腐蚀的特点,而且方法渗速快、渗层性能好、工艺变形小以及耗气、耗电少等优点,是无污染无公害的理想工艺,可广泛应用于耐磨损和耐腐蚀性能要求高的工况条件。

一种高熵合金表面渗硼层的制备方法.pdf

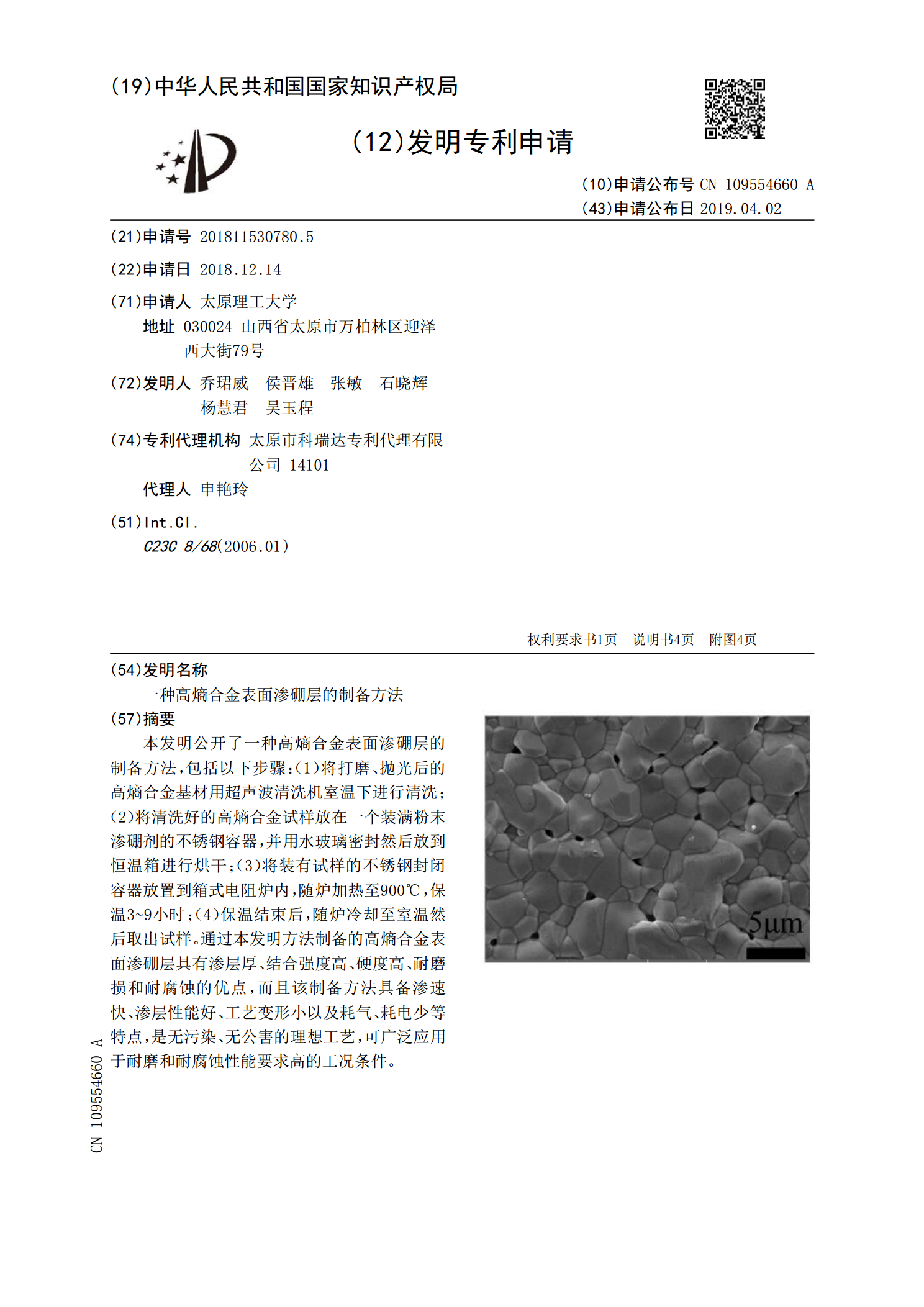

本发明公开了一种高熵合金表面渗硼层的制备方法,包括以下步骤:(1)将打磨、抛光后的高熵合金基材用超声波清洗机室温下进行清洗;(2)将清洗好的高熵合金试样放在一个装满粉末渗硼剂的不锈钢容器,并用水玻璃密封然后放到恒温箱进行烘干;(3)将装有试样的不锈钢封闭容器放置到箱式电阻炉内,随炉加热至900℃,保温3~9小时;(4)保温结束后,随炉冷却至室温然后取出试样。通过本发明方法制备的高熵合金表面渗硼层具有渗层厚、结合强度高、硬度高、耐磨损和耐腐蚀的优点,而且该制备方法具备渗速快、渗层性能好、工艺变形小以及耗气、

钛基和铁基合金的表面纳米化与渗氮研究.docx

钛基和铁基合金的表面纳米化与渗氮研究钛基和铁基合金的表面纳米化与渗氮研究摘要:钛基和铁基合金是广泛应用于工业和制造领域的重要材料。为了改善它们的性能和延长其使用寿命,表面纳米化和渗氮技术成为了研究的热点。本文通过综述相关研究成果,阐述了钛基和铁基合金表面纳米化的方法和渗氮对其性能的改善效果,并探讨其机制和应用前景。1.引言钛基和铁基合金由于具有良好的机械性能、耐腐蚀性和耐高温性能而被广泛应用于航空航天、汽车制造和生物医学等领域。然而,它们在使用过程中也面临着一些问题,如表面磨损、腐蚀和摩擦等。因此,针对这

一种高镍合金表面离子渗氮的方法.pdf

本发明公开了一种高镍合金表面离子渗氮的方法,处理前清洗工件表面,去除基材表面的氧化皮和油脂等污秽;把预处理好的工件放入料筐,用电动旋升启闭盖装置启开负载盖头,用机械手系统把工件和料筐运动至炉内,用电动启闭盖装置闭盖,离子加热过程;处理完毕后,电动启盖和机械手系统运作快速抓出轰击炉内高温工件与工装,空冷或油冷,获得渗氮层;应用本发明的方法,可在高镍合金表面获得渗氮层,渗层厚度为50~60μm;渗层含有FeNiN化合物;渗层和基体结合良好,无空隙、疏松、析出相发现;渗层硬度为HV0.1900~950,脆性等级