一种混合基体组织铸态球墨铸铁的生产方法.pdf

论文****可爱

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种混合基体组织铸态球墨铸铁的生产方法.pdf

本发明公开了一种混合基体组织铸态球墨铸铁的生产方法,选择合适的熔炼工艺和化学成分控制:铁水熔炼使用中频炉单熔炼,采用生铁+废钢增碳工艺产生原铁水;在铁水包内使用“三明治”式装包,控制铸件中Si、Mn、Cu、Ca、Ba的质量百分比含量;浇注成型后,高温开箱。使用本发明的方法,珠光体含量范围为55‑75%,铁素体含量为25‑45%,渗碳体含量为零,磷共晶级别为一级,石墨球化率达2级,石墨球大小为6级。其铸件本体机械性能可以达到抗拉强度≥600Mpa,延伸率≥10%,冲击韧性≥25J/㎝

一种铸态混合基体QT500-14球墨铸铁的制备方法.pdf

本发明提供了一种铸态混合基体QT500‑14球墨铸铁的制备方法,包括:原材料的选择和炉料配比,合金成分设计,熔炼工艺控制,孕育剂、球化剂、随流孕育剂和泡沫陶瓷过滤器等熔体处理和净化步骤,并辅以相应的熔体孕育和球化处理工艺,以此获得性能优异的铸态混合基体球墨铸铁材料。本发明所述的铸态混合基体QT500‑14球墨铸铁材料,基体组织中珠光体含量范围为5~20%,铁素体含量范围为75~90%,球化级别2级,石墨球大小6级~7级,石墨球球化率≥90%。单铸试块力学性能达到Rm≥500MPa、Rp0.2≥380MPa

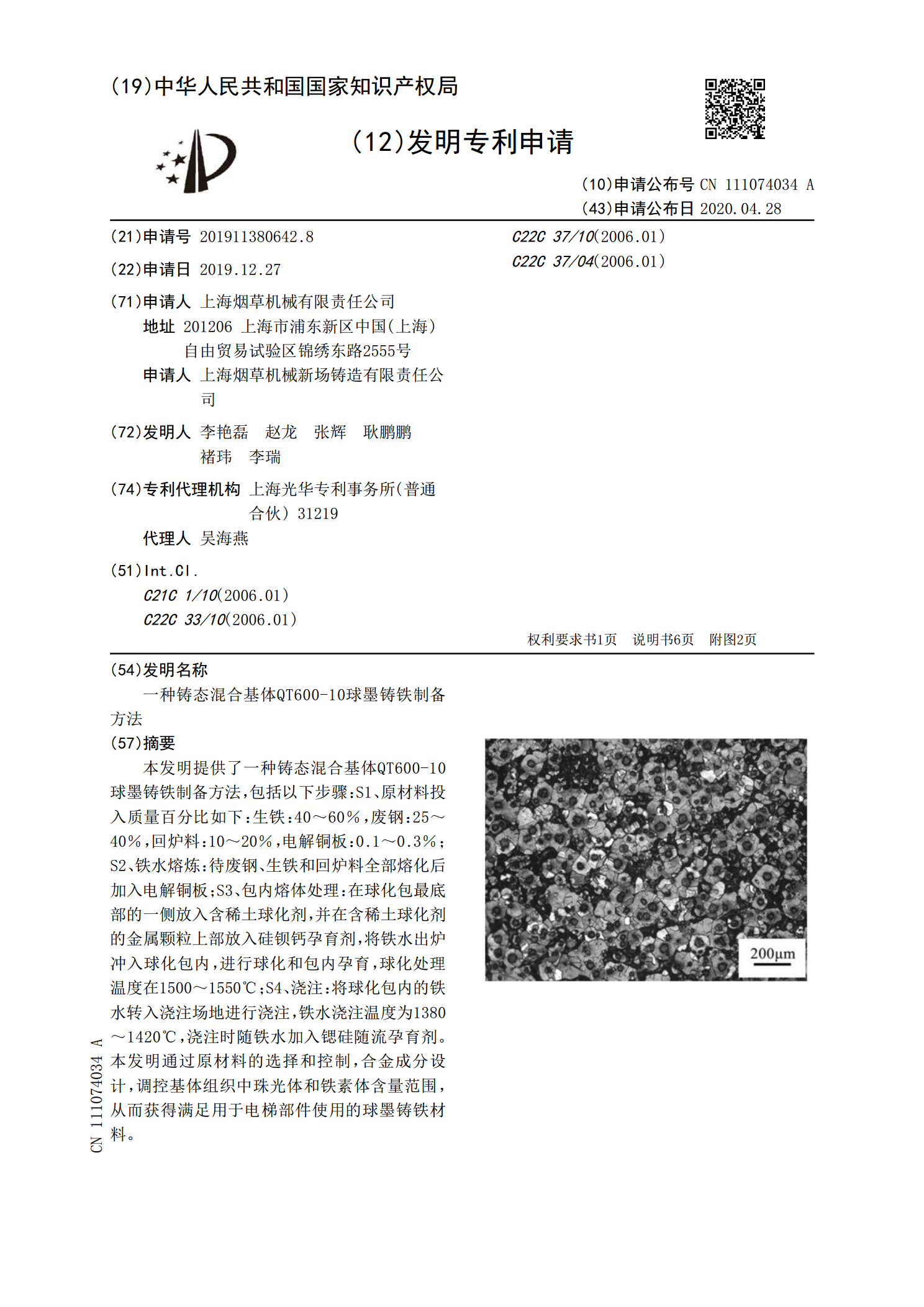

一种铸态混合基体QT600-10球墨铸铁制备方法.pdf

本发明提供了一种铸态混合基体QT600‑10球墨铸铁制备方法,包括以下步骤:S1、原材料投入质量百分比如下:生铁:40~60%,废钢:25~40%,回炉料:10~20%,电解铜板:0.1~0.3%;S2、铁水熔炼:待废钢、生铁和回炉料全部熔化后加入电解铜板;S3、包内熔体处理:在球化包最底部的一侧放入含稀土球化剂,并在含稀土球化剂的金属颗粒上部放入硅钡钙孕育剂,将铁水出炉冲入球化包内,进行球化和包内孕育,球化处理温度在1500~1550℃;S4、浇注:将球化包内的铁水转入浇注场地进行浇注,铁水浇注温度为1

铸态混合基体球铁的生产应用.docx

铸态混合基体球铁的生产应用铸态混合基体球铁的生产应用摘要:球铁是一种重要的铸造材料,具有优异的机械性能和工艺性能,被广泛应用于汽车、建筑、机械等行业。随着技术的进步,铸态混合基体球铁作为一种新型球铁材料,具有更好的综合性能和应用潜力。本文将介绍铸态混合基体球铁的特点、生产工艺以及在汽车和机械行业的应用。1.引言球铁是碳含量在2~4%范围内的铁碳合金材料,具有优异的力学性能和液态铁水浇注性能,因此被广泛应用于汽车、建筑、机械等领域。然而,传统的球铁材料在强度和韧性之间存在矛盾,且易于发生缺陷,导致产品使用寿

一种铸态球墨铸铁及其生产方法.pdf

本发明公开了一种铸态球墨铸铁,该新型铸态球墨铸铁的化学组成成分按重量百分比为:碳C3.5~3.8%,硅Si2.6~2.9%,锰Mn0.15~0.45%,镁Mg0.025~0.035%,硫S≤0.02%,磷P≤0.05%,余量为铁Fe。该铸态球墨铸铁的生产工艺是把清理干净的各原料进行熔炼,由茶炉嘴倒进球化包内进行球化,球化处理在密封的球化包内进行,包盖与铁水保持在10cm左右进行,这样包内瞬间形成正压,使球化反应在无氧状态下进行,提高了铁水的冶金质量,防止了镁的氧化烧损。本发明的生产工艺常规