新型环保脱蜡烧结窑炉及其脱蜡烧结工艺.pdf

景山****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

新型环保脱蜡烧结窑炉及其脱蜡烧结工艺.pdf

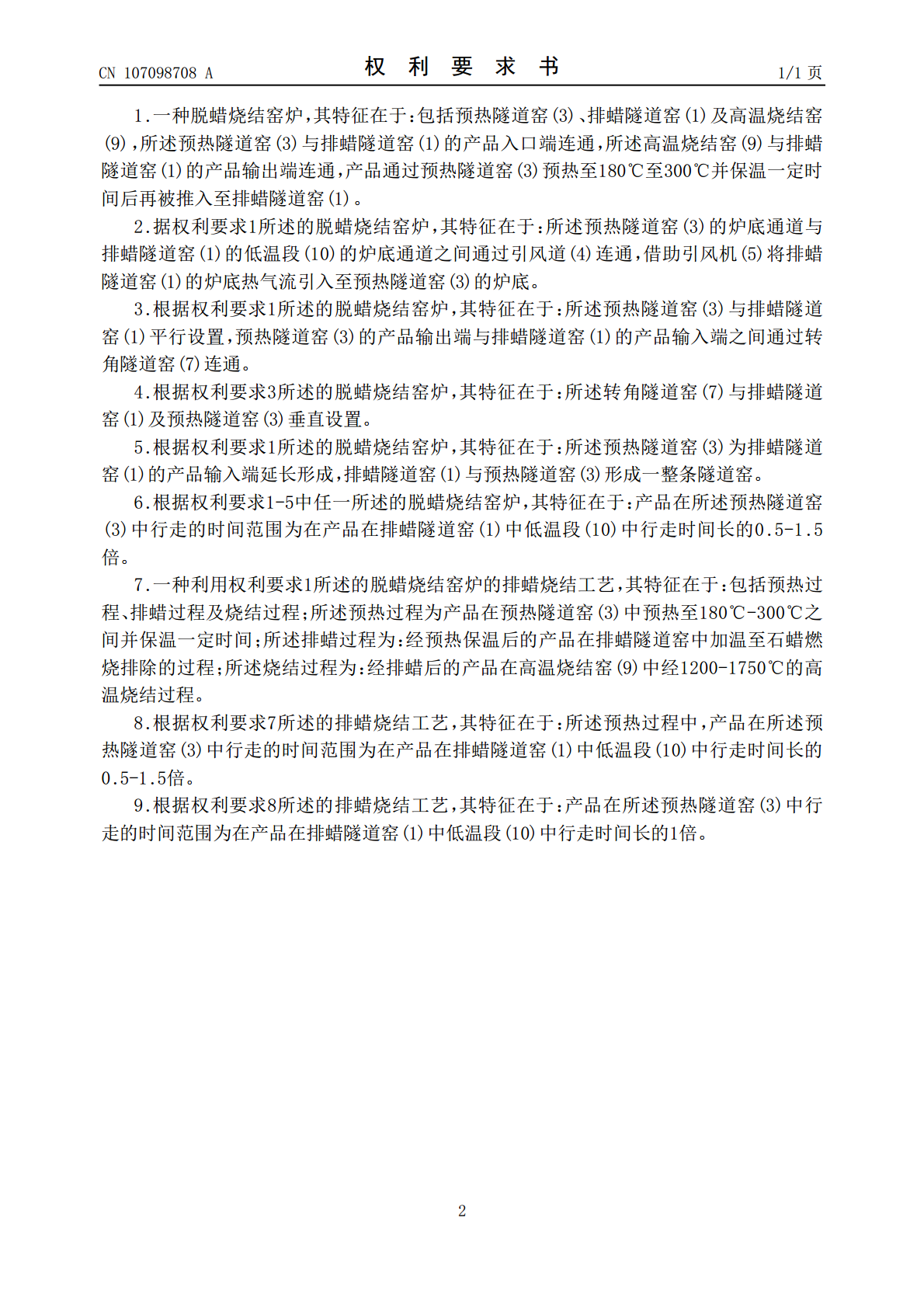

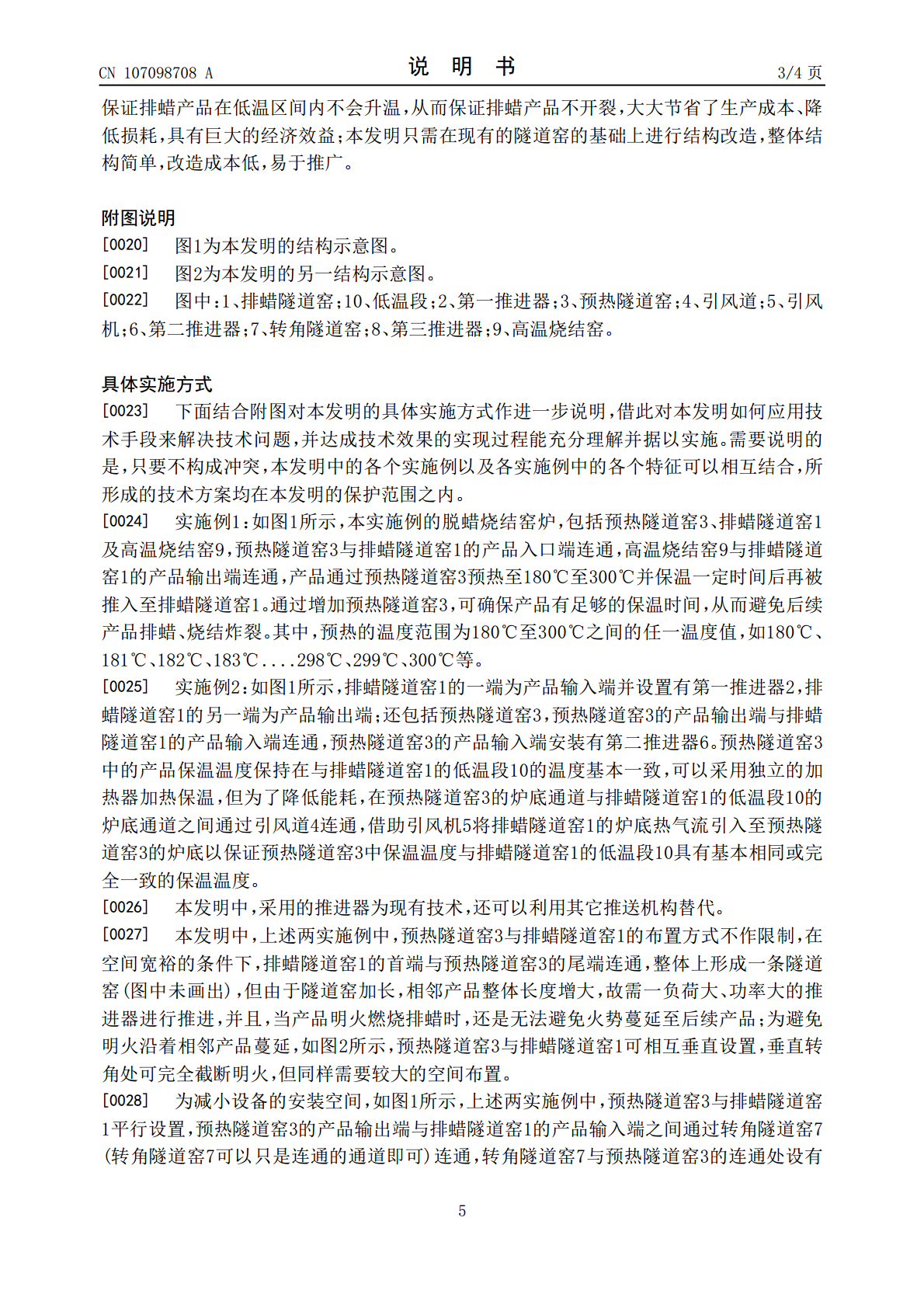

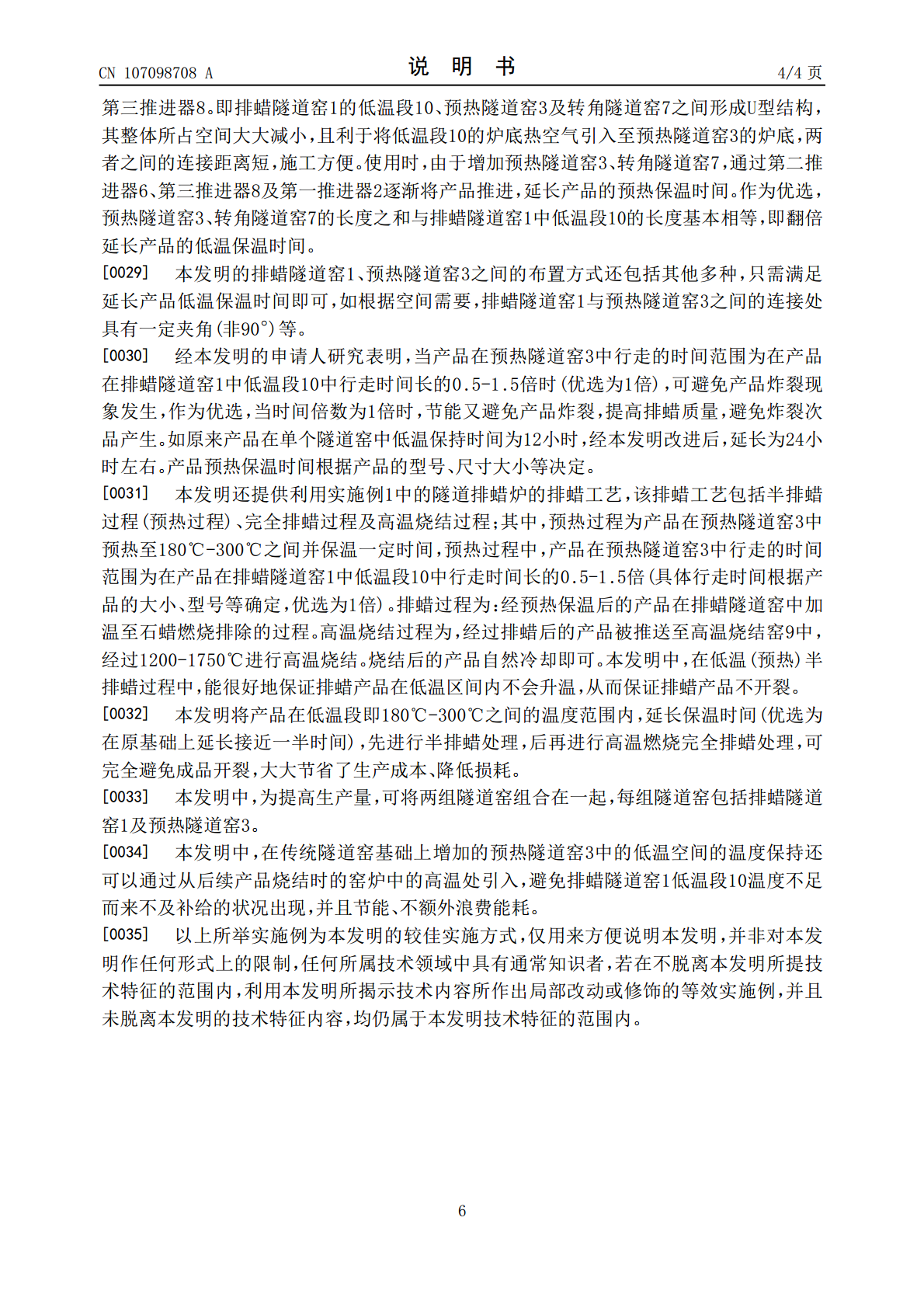

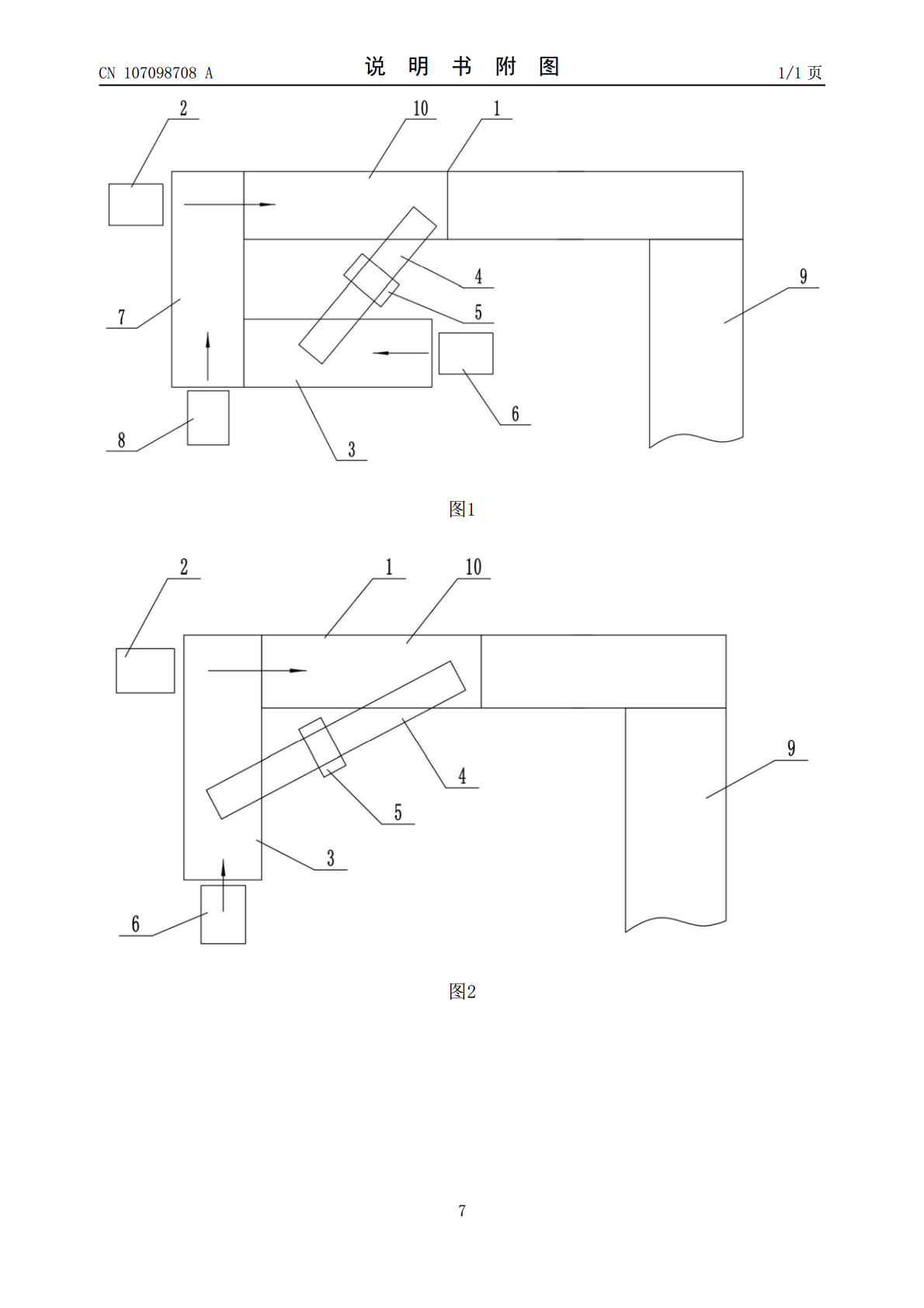

本发明涉及一种脱蜡烧结窑炉,包括预热隧道窑、排蜡隧道窑及高温烧结窑,所述预热隧道窑与排蜡隧道窑的产品入口端连通,所述高温烧结窑与排蜡隧道窑的产品输出端连通,产品通过预热隧道窑预热至180℃至300℃并保温一定时间后再被推入至排蜡隧道窑。本发明在原有基础上增加隧道窑,使得产品先进行预热保温,延长原有低温段保温时间,保温后再进行高温燃烧完全排蜡处理;在预热保温(低温半排蜡)过程中,能很好地保证排蜡产品在低温区间内不会升温,从而保证排蜡产品不开裂,大大节省了生产成本、降低损耗,具有巨大的经济效益;本发明只需在现

烧结炉脱蜡装置.pdf

本发明公开了一种烧结炉脱蜡装置,其包括第一脱蜡装置,以及设于第一脱蜡装置与烧结炉的炉体之间的进气结构;第一脱蜡装置内设有对气体成型剂进行缓流处理的冷热交换缓流装置,冷热交换缓流装置靠近第一脱蜡装置的进气口设置;该烧结炉脱蜡装置液化效果好,能更有效收集产品中的成型剂,进一步保证产品质量。

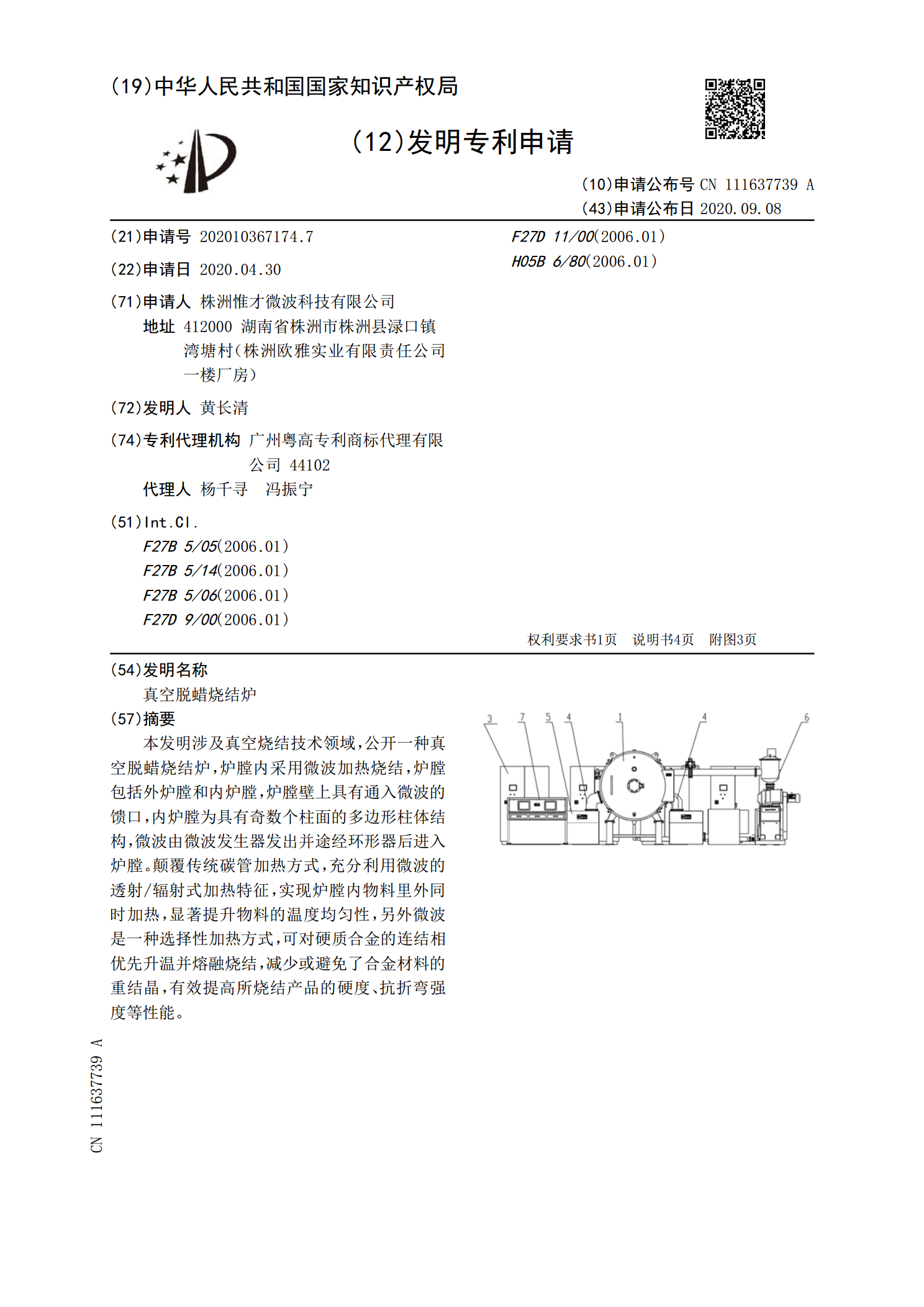

真空脱蜡烧结炉.pdf

本发明涉及真空烧结技术领域,公开一种真空脱蜡烧结炉,炉膛内采用微波加热烧结,炉膛包括外炉膛和内炉膛,炉膛壁上具有通入微波的馈口,内炉膛为具有奇数个柱面的多边形柱体结构,微波由微波发生器发出并途经环形器后进入炉膛。颠覆传统碳管加热方式,充分利用微波的透射/辐射式加热特征,实现炉膛内物料里外同时加热,显著提升物料的温度均匀性,另外微波是一种选择性加热方式,可对硬质合金的连结相优先升温并熔融烧结,减少或避免了合金材料的重结晶,有效提高所烧结产品的硬度、抗折弯强度等性能。

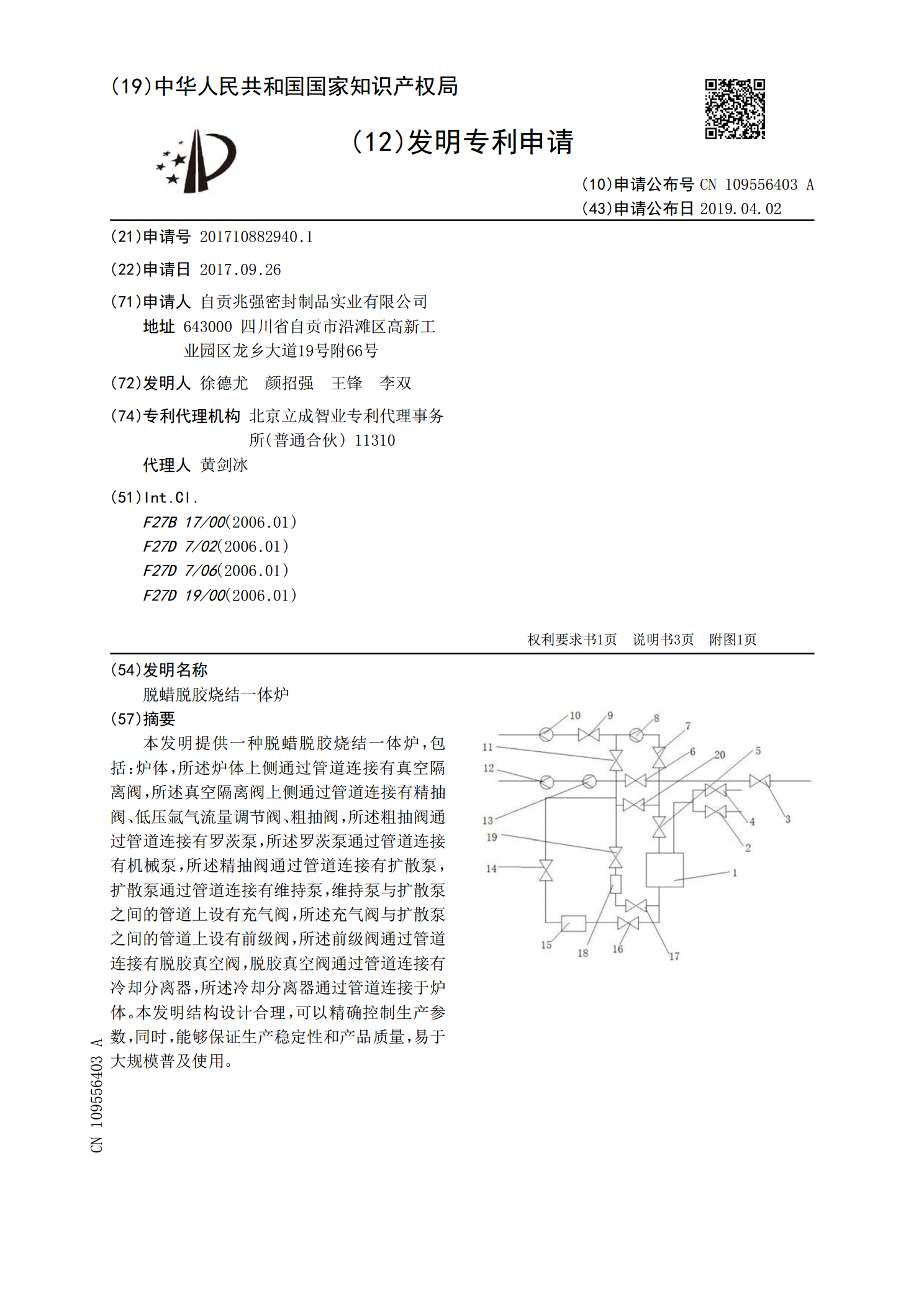

脱蜡脱胶烧结一体炉.pdf

本发明提供一种脱蜡脱胶烧结一体炉,包括:炉体,所述炉体上侧通过管道连接有真空隔离阀,所述真空隔离阀上侧通过管道连接有精抽阀、低压氩气流量调节阀、粗抽阀,所述粗抽阀通过管道连接有罗茨泵,所述罗茨泵通过管道连接有机械泵,所述精抽阀通过管道连接有扩散泵,扩散泵通过管道连接有维持泵,维持泵与扩散泵之间的管道上设有充气阀,所述充气阀与扩散泵之间的管道上设有前级阀,所述前级阀通过管道连接有脱胶真空阀,脱胶真空阀通过管道连接有冷却分离器,所述冷却分离器通过管道连接于炉体。本发明结构设计合理,可以精确控制生产参数,同时,

一种烧结炉脱蜡结构及烧结炉.pdf

本发明实施例提供一种烧结炉脱蜡结构及烧结炉,烧结炉脱蜡结构包括:所述烧结炉脱蜡结构包括成一级脱蜡装置、二级脱蜡装置、热流夹套、冷流夹套以及连接通道;所述连接通道设置在所述一级脱蜡装置内部,通过所述连接通道将所述一级脱蜡装置与所述二级脱蜡装置进行连通;所述一级脱蜡装置上设置有进气口与出蜡口,所述连接通道的入口与所述进气口分别位于所述一级脱蜡装置的两端;所述热流夹套与所述冷流夹套分隔设置在所述一级脱蜡装置的两端外周对所述一级脱蜡装置进行包围,所述热流夹套与所述出蜡口设置在所述一级脱蜡装置的同一端,所述冷流夹套