一种生产耐磨复合衬板的方法.pdf

努力****元恺

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种生产耐磨复合衬板的方法.pdf

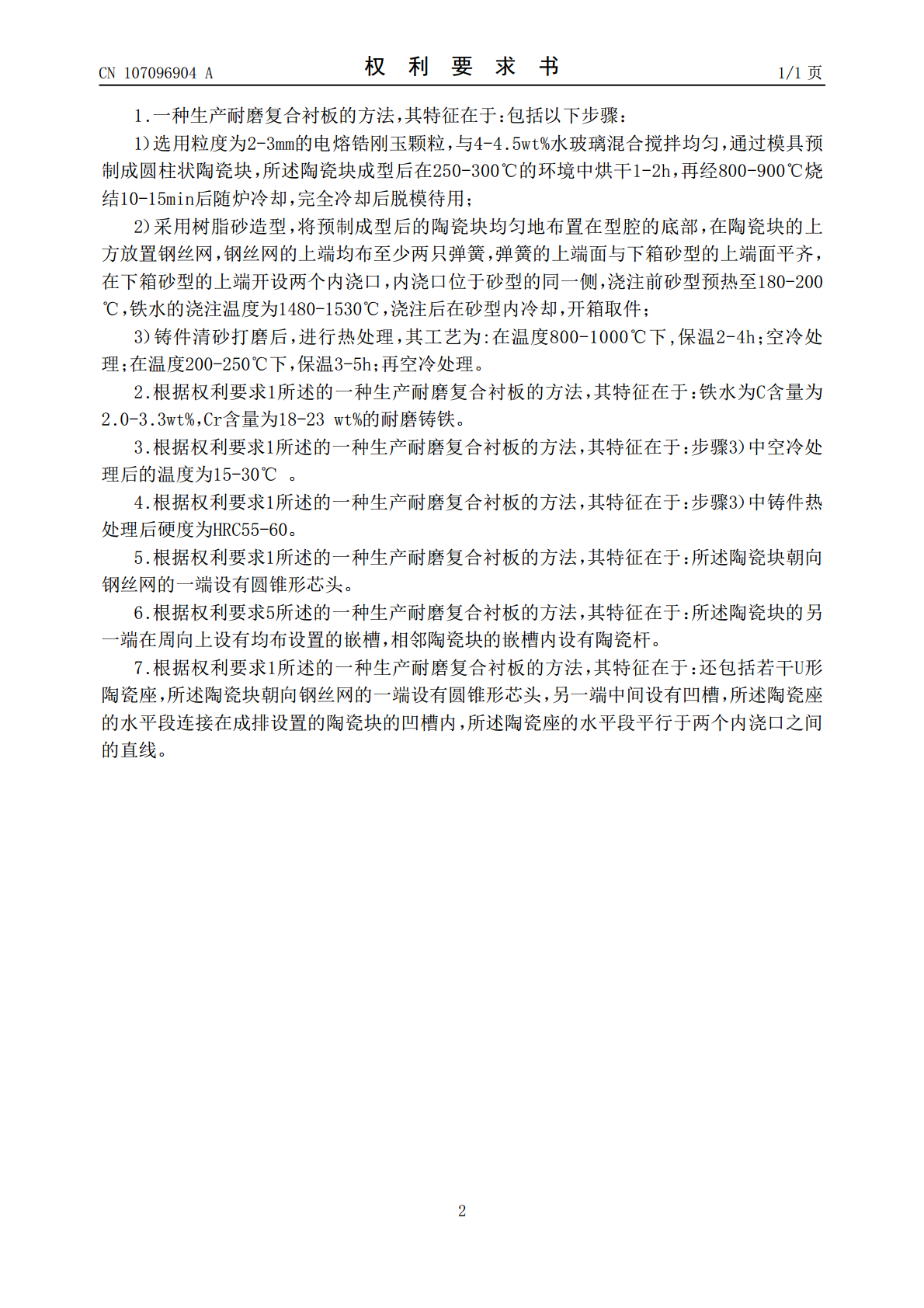

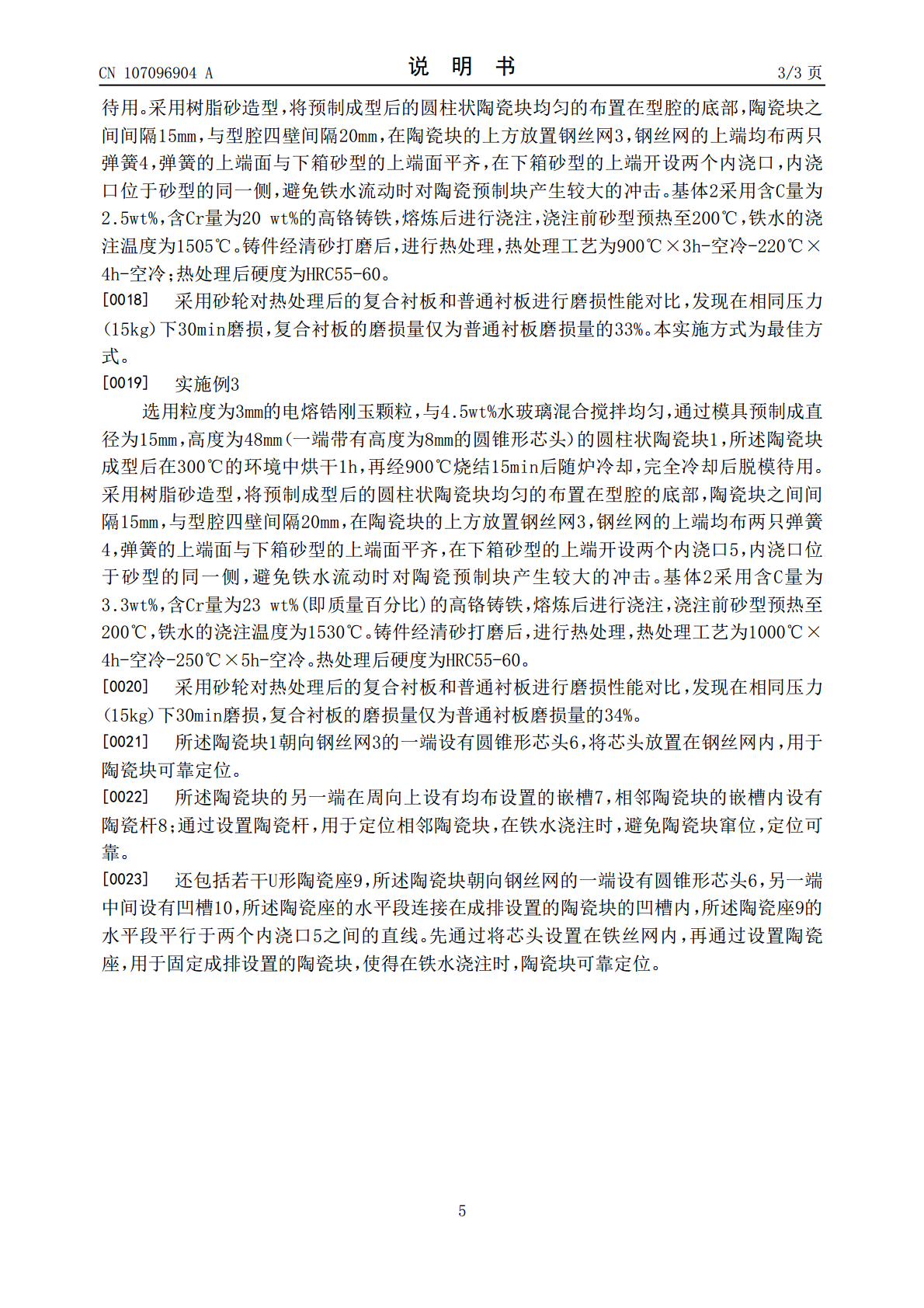

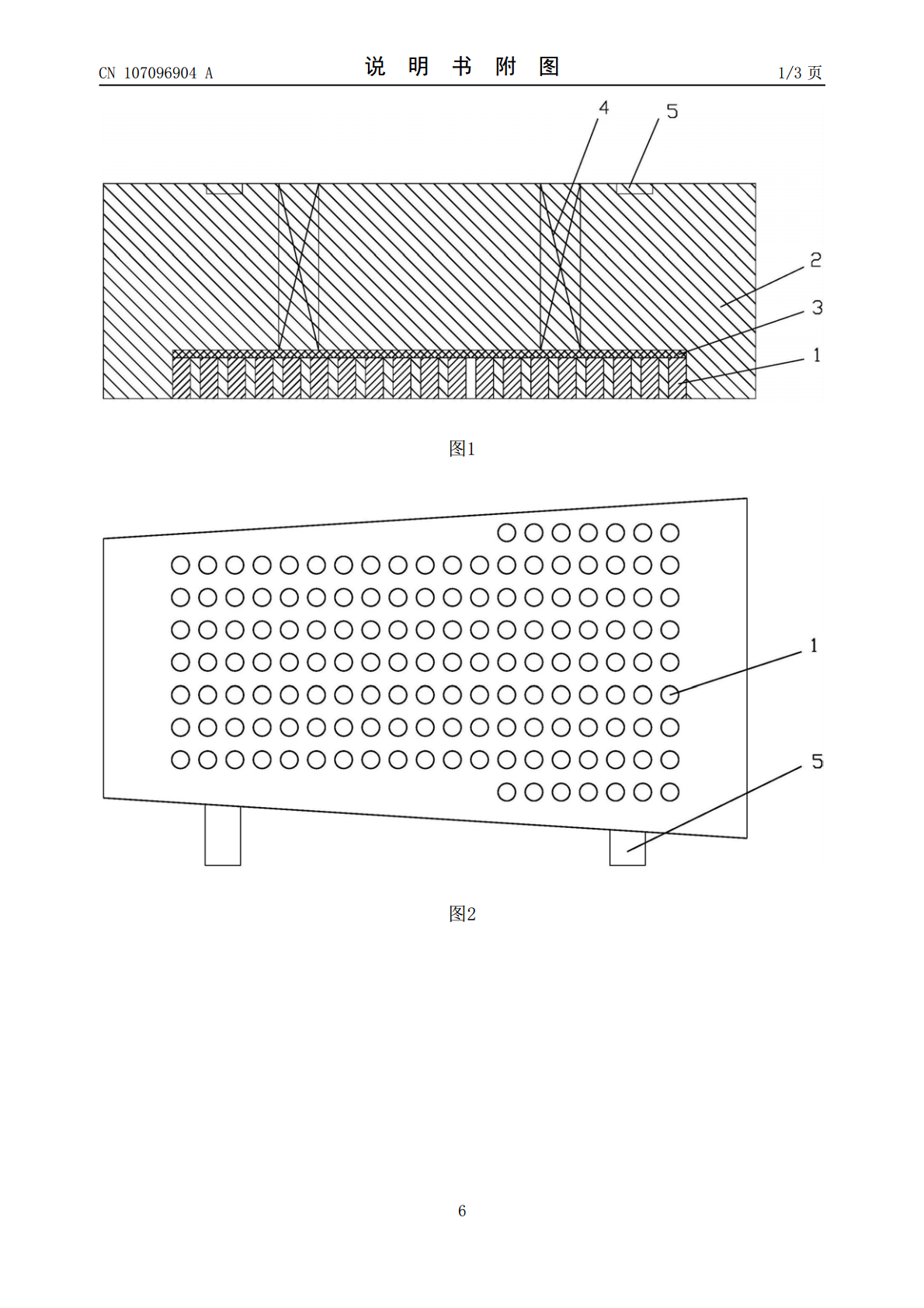

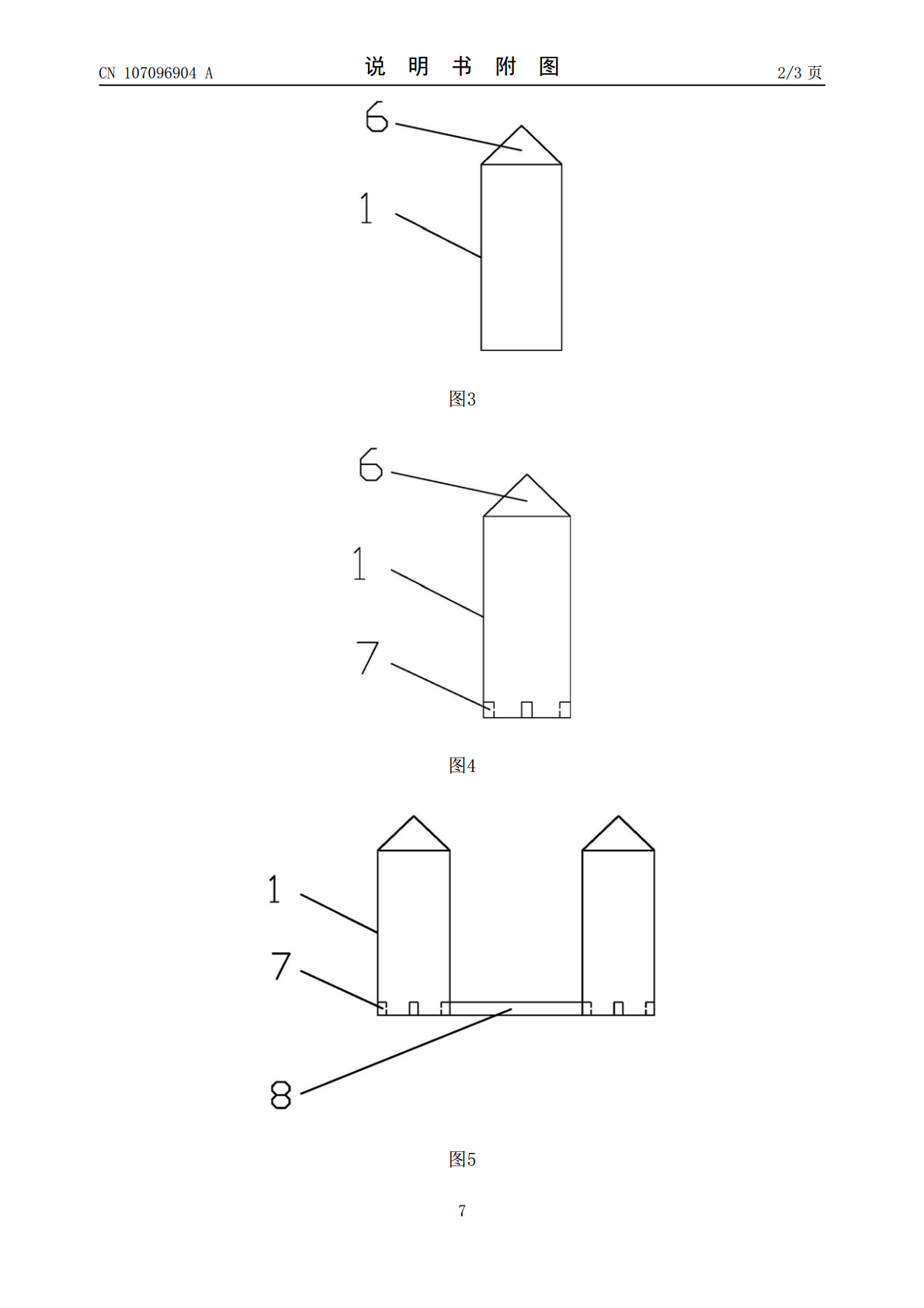

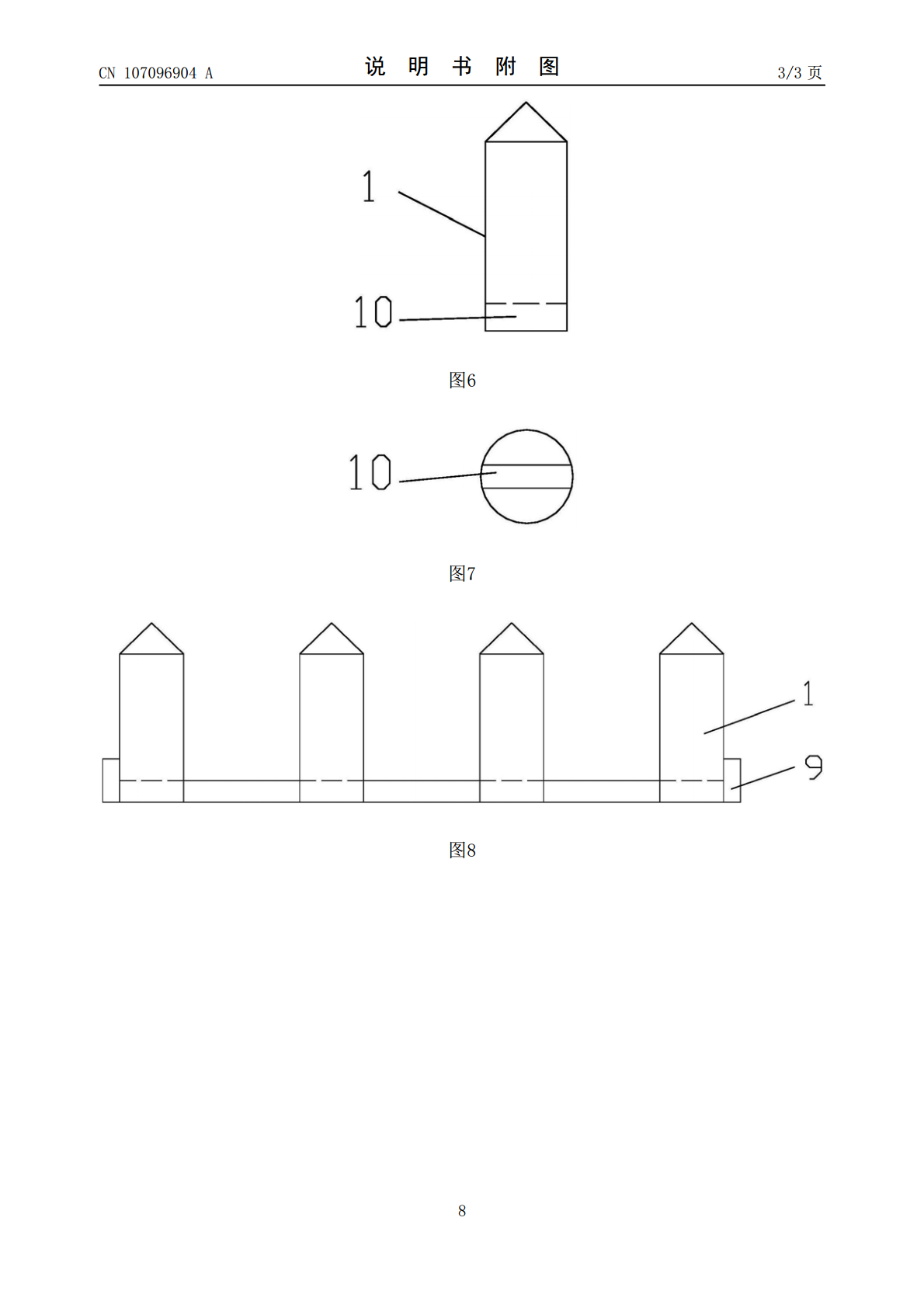

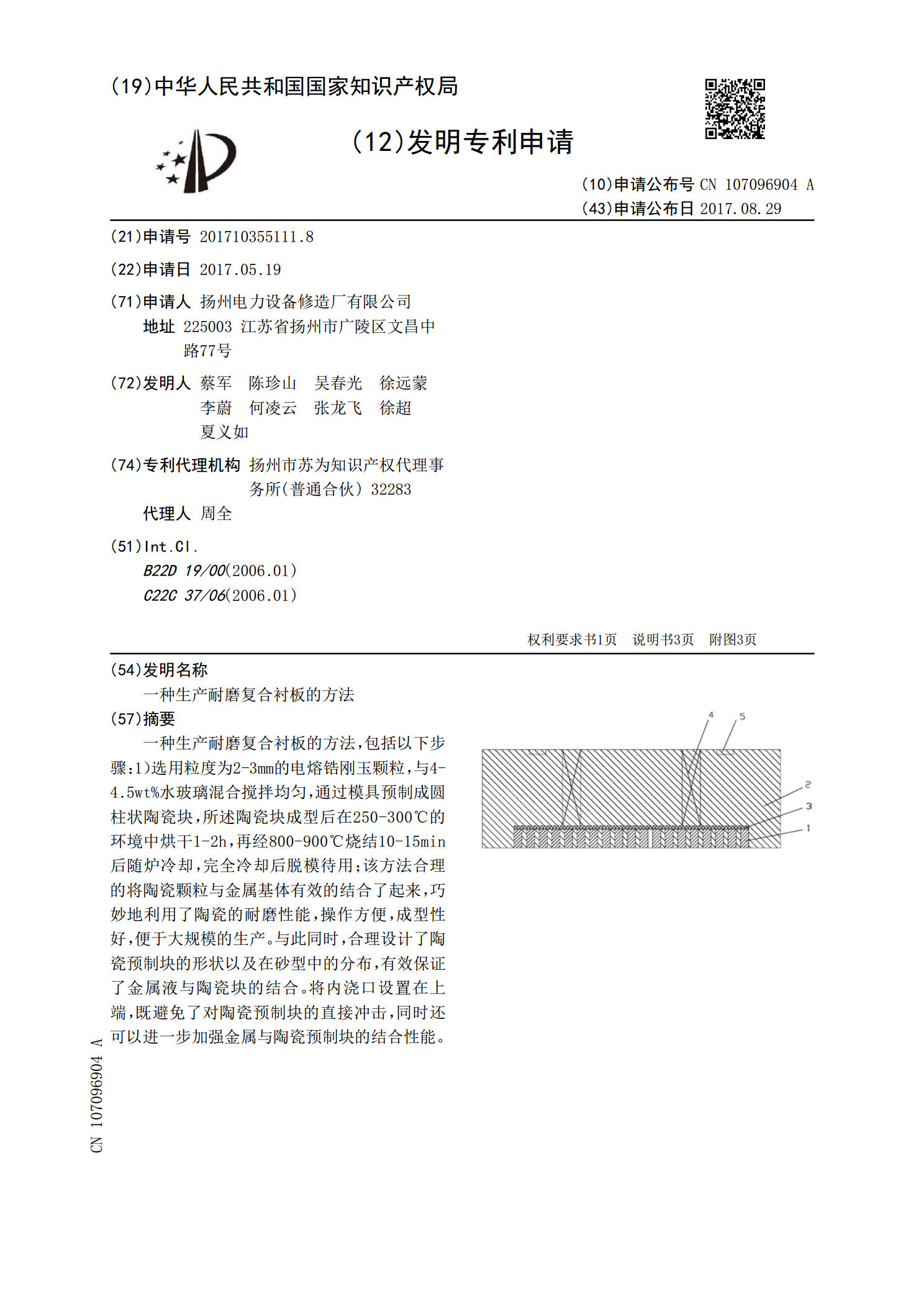

一种生产耐磨复合衬板的方法,包括以下步骤:1)选用粒度为2‑3mm的电熔锆刚玉颗粒,与4‑4.5wt%水玻璃混合搅拌均匀,通过模具预制成圆柱状陶瓷块,所述陶瓷块成型后在250‑300℃的环境中烘干1‑2h,再经800‑900℃烧结10‑15min后随炉冷却,完全冷却后脱模待用;该方法合理的将陶瓷颗粒与金属基体有效的结合了起来,巧妙地利用了陶瓷的耐磨性能,操作方便,成型性好,便于大规模的生产。与此同时,合理设计了陶瓷预制块的形状以及在砂型中的分布,有效保证了金属液与陶瓷块的结合。将内浇口设置在上端,既避免了

一种强耐磨复合衬板.pdf

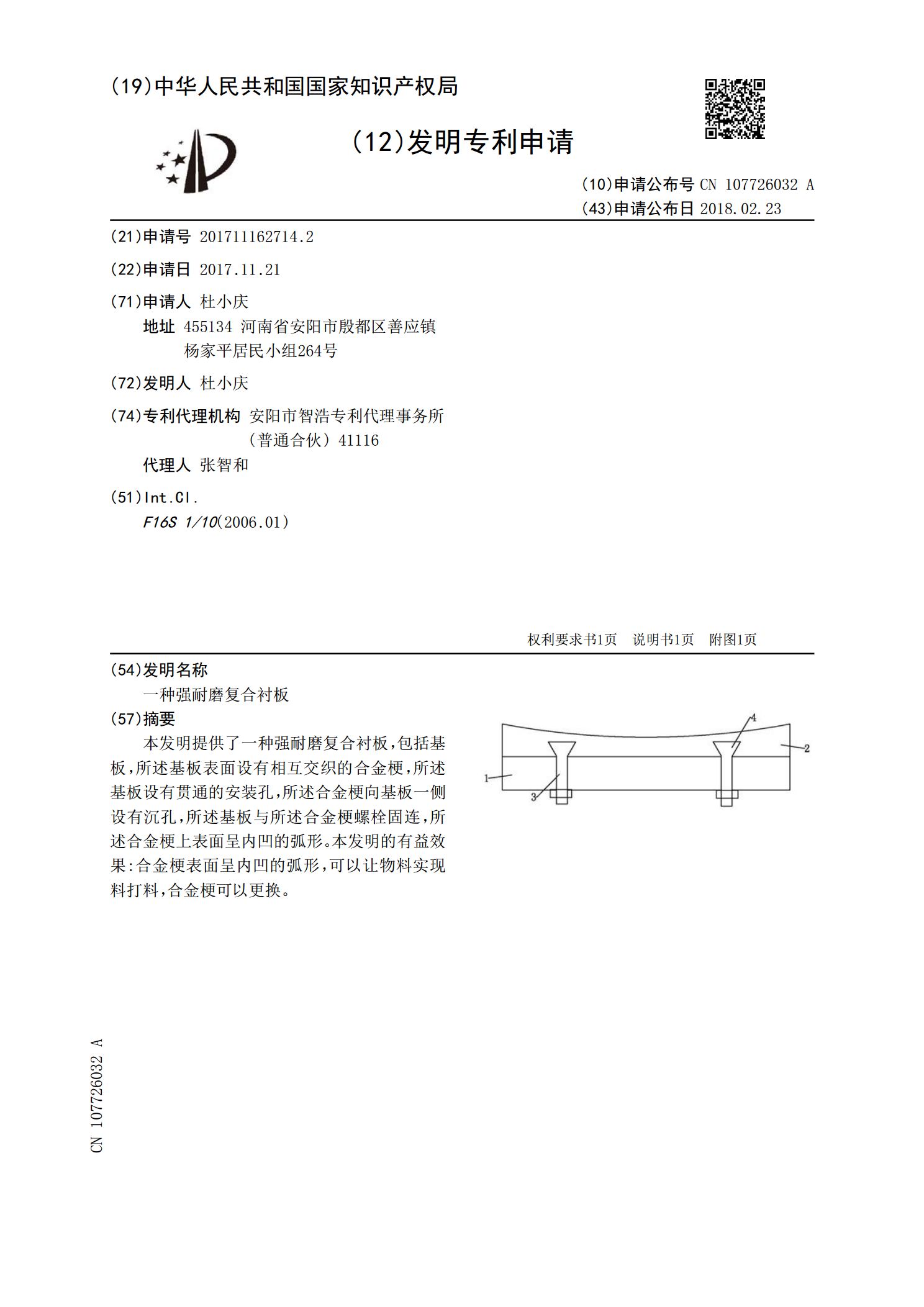

本发明提供了一种强耐磨复合衬板,包括基板,所述基板表面设有相互交织的合金梗,所述基板设有贯通的安装孔,所述合金梗向基板一侧设有沉孔,所述基板与所述合金梗螺栓固连,所述合金梗上表面呈内凹的弧形。本发明的有益效果:合金梗表面呈内凹的弧形,可以让物料实现料打料,合金梗可以更换。

一种超耐磨钢瓷复合耐磨衬板及其成型方法.pdf

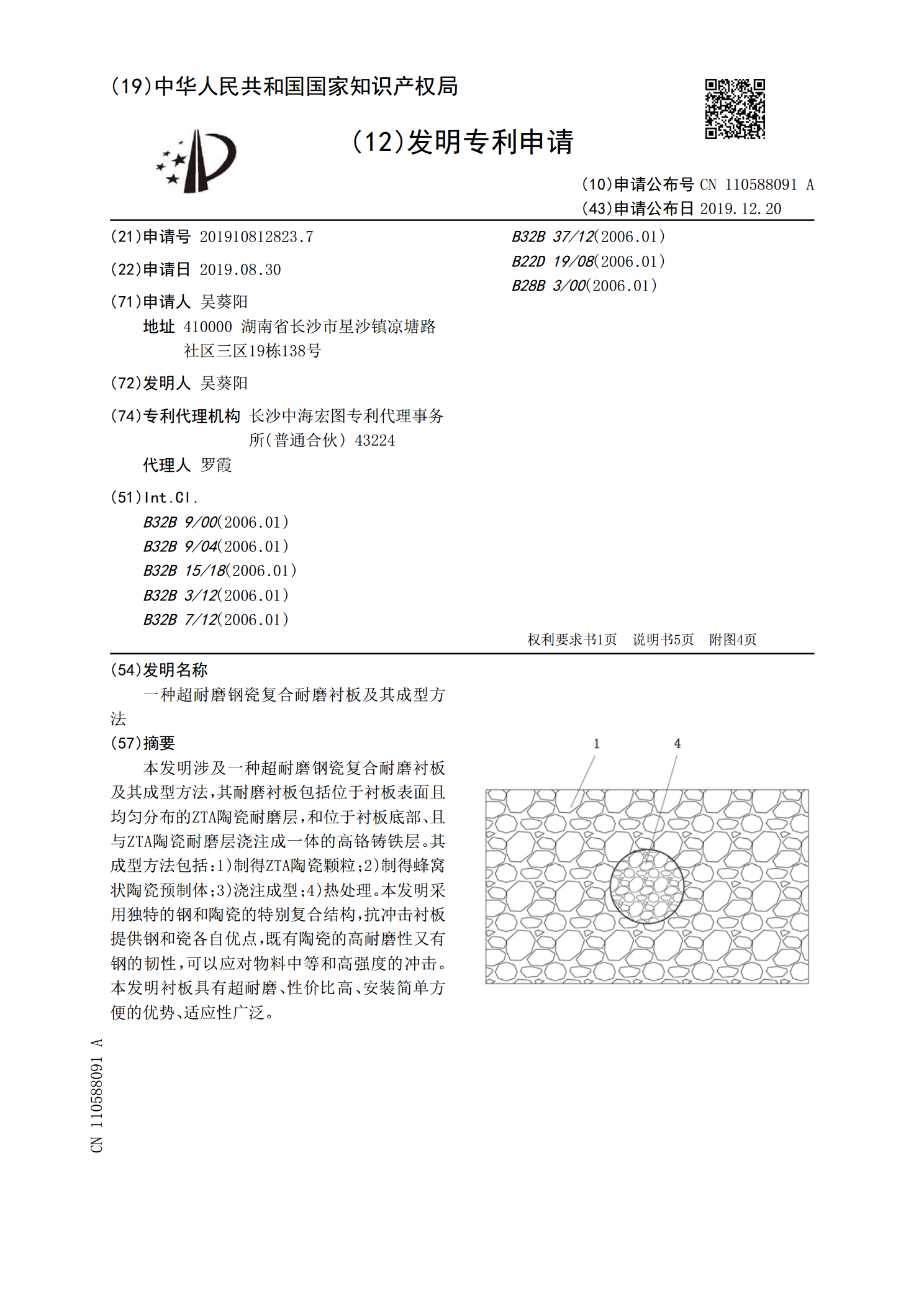

本发明涉及一种超耐磨钢瓷复合耐磨衬板及其成型方法,其耐磨衬板包括位于衬板表面且均匀分布的ZTA陶瓷耐磨层,和位于衬板底部、且与ZTA陶瓷耐磨层浇注成一体的高铬铸铁层。其成型方法包括:1)制得ZTA陶瓷颗粒;2)制得蜂窝状陶瓷预制体;3)浇注成型;4)热处理。本发明采用独特的钢和陶瓷的特别复合结构,抗冲击衬板提供钢和瓷各自优点,既有陶瓷的高耐磨性又有钢的韧性,可以应对物料中等和高强度的冲击。本发明衬板具有超耐磨、性价比高、安装简单方便的优势、适应性广泛。

一种复合型耐磨衬板.pdf

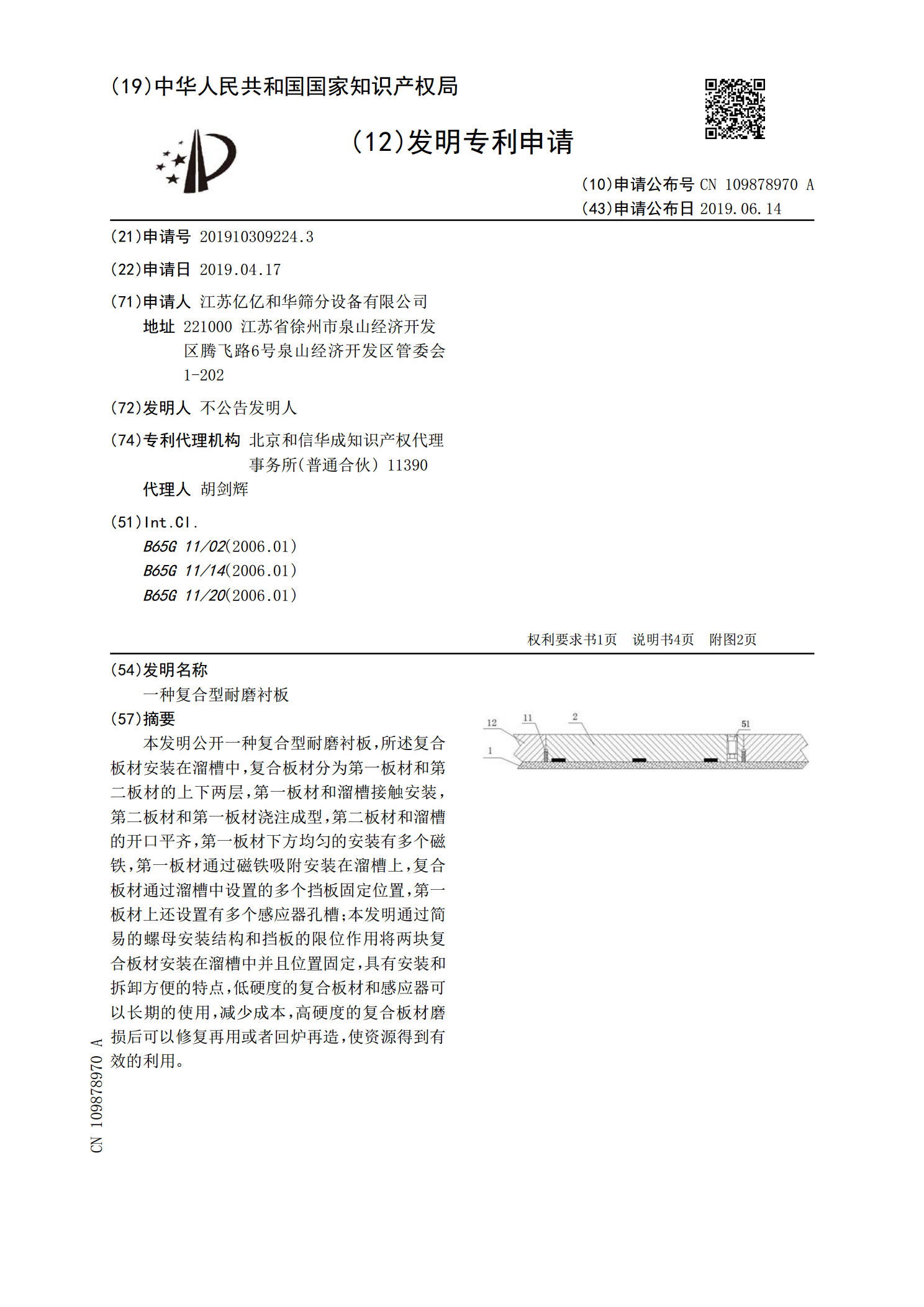

本发明公开一种复合型耐磨衬板,所述复合板材安装在溜槽中,复合板材分为第一板材和第二板材的上下两层,第一板材和溜槽接触安装,第二板材和第一板材浇注成型,第二板材和溜槽的开口平齐,第一板材下方均匀的安装有多个磁铁,第一板材通过磁铁吸附安装在溜槽上,复合板材通过溜槽中设置的多个挡板固定位置,第一板材上还设置有多个感应器孔槽;本发明通过简易的螺母安装结构和挡板的限位作用将两块复合板材安装在溜槽中并且位置固定,具有安装和拆卸方便的特点,低硬度的复合板材和感应器可以长期的使用,减少成本,高硬度的复合板材磨损后可以修复

一种耐磨衬板的制备方法.pdf

本发明公开了一种耐磨衬板的制备方法,属于耐磨衬板技术领域。本发明的步骤为:步骤一、铸造砂型的准备;步骤二、熔炼过程,采用熔炼炉进行熔融冶炼,使得熔融金属由如下组分及其质量百分比组成:C:3.0~3.2%、Si:0.3~0.4%、Mn:0.5~0.7%、Cr:2~3%、Mo:2.8~3.1%、Cu:0.8~1.2%、V:8~9%、B:0.002~0.003%、Sn:0.04~0.05%、Te:0.02~0.03%、Ce:0.01~0.02%、Zr:0.03~0.04%、Y:0.004~0.005%、P:0.