一种AOD炉炉渣护炉的方法.pdf

是浩****32

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种AOD炉炉渣护炉的方法.pdf

本发明公开了一种AOD炉炉渣护炉的方法,其方法工艺为:(1)所述AOD冶炼过程中,出钢完毕后在AOD炉的迎钢面撒入补炉料,然后吹入氧气利用炉衬余热进行烧结,使迎钢面耐材表面粘附烧结颗粒;(2)所述AOD冶炼过程中,脱碳期的炉渣二元碱度控制在2.5~3.5,渣中Cr

一种含钛炉渣高炉护炉剂和护炉方法.pdf

本发明属于铁矿石冶炼技术领域,具体涉及一种含钛炉渣高炉护炉剂和护炉方法。该高炉护炉剂为钒钛铁矿石冶炼高炉产生的含钛炉渣,其中TiO

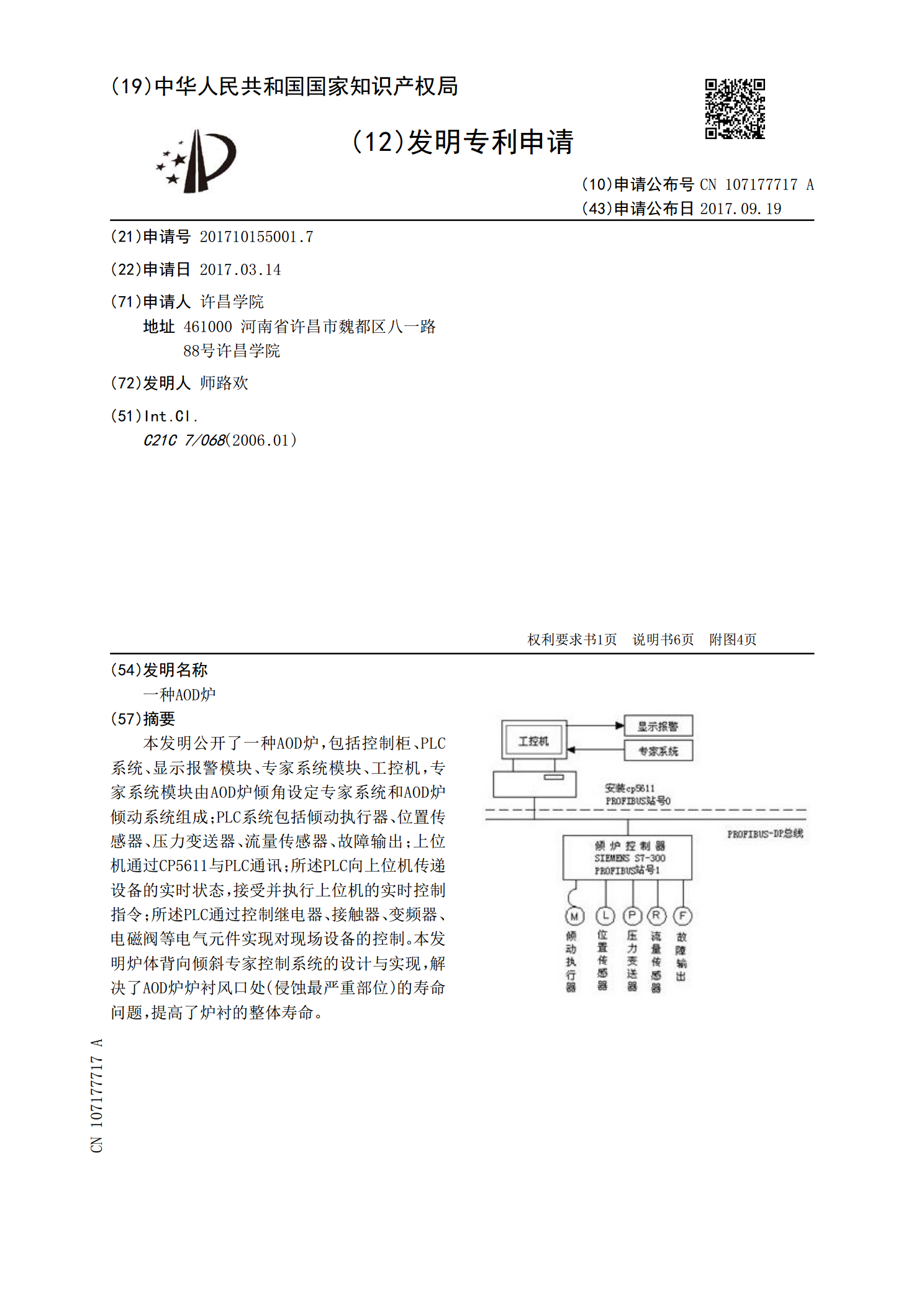

一种AOD炉.pdf

本发明公开了一种AOD炉,包括控制柜、PLC系统、显示报警模块、专家系统模块、工控机,专家系统模块由AOD炉倾角设定专家系统和AOD炉倾动系统组成;PLC系统包括倾动执行器、位置传感器、压力变送器、流量传感器、故障输出;上位机通过CP5611与PLC通讯;所述PLC向上位机传递设备的实时状态,接受并执行上位机的实时控制指令;所述PLC通过控制继电器、接触器、变频器、电磁阀等电气元件实现对现场设备的控制。本发明炉体背向倾斜专家控制系统的设计与实现,解决了AOD炉炉衬风口处(侵蚀最严重部位)的寿命问题,提高了

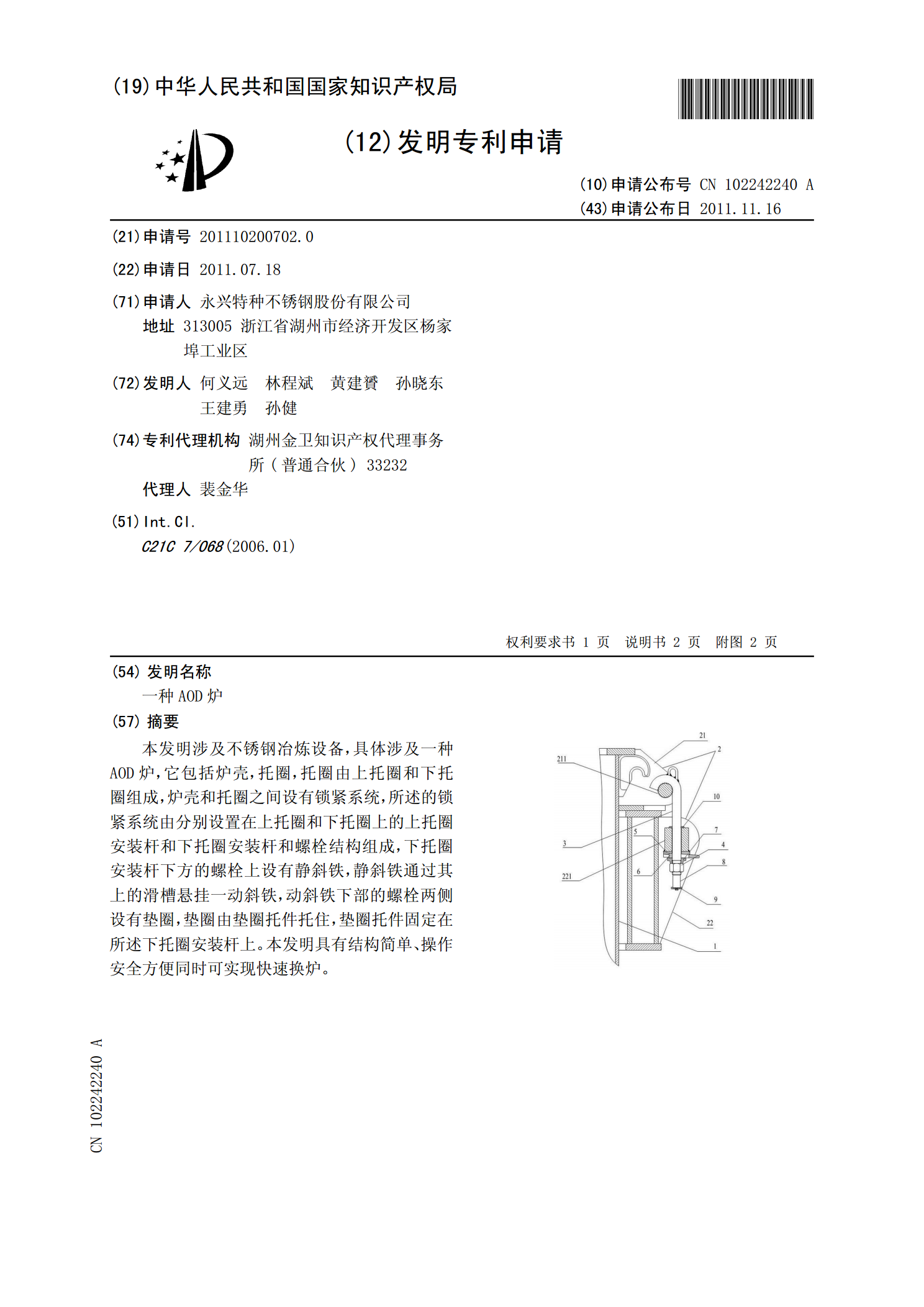

一种AOD炉.pdf

本发明涉及不锈钢冶炼设备,具体涉及一种AOD炉,它包括炉壳,托圈,托圈由上托圈和下托圈组成,炉壳和托圈之间设有锁紧系统,所述的锁紧系统由分别设置在上托圈和下托圈上的上托圈安装杆和下托圈安装杆和螺栓结构组成,下托圈安装杆下方的螺栓上设有静斜铁,静斜铁通过其上的滑槽悬挂一动斜铁,动斜铁下部的螺栓两侧设有垫圈,垫圈由垫圈托件托住,垫圈托件固定在所述下托圈安装杆上。本发明具有结构简单、操作安全方便同时可实现快速换炉。

一种转炉渣铁护炉工艺.pdf

本发明涉及一种转炉渣铁护炉工艺,属于冶金技术领域。技术方案是:①把转炉出完钢水后的炉炉渣全部留下;②然后转炉向转炉炉衬的前面倾斜,用天车把准备好的生铁块匀速倒入转炉的炉渣中,同时,转炉往下摇炉,加大转炉倾斜,使生铁块均匀分布在转炉炉衬的前面;③向倾斜的转炉内倒完生铁块,转炉停留在该位置一分钟,然后向上摇起转炉到垂直方向,开始溅渣护炉。本发明利用转炉炉渣和炼钢冷料生铁块,充分发挥炉渣降温析出高熔点相冷凝粘连在炉衬上的作用,达到维护炉衬的效果,提高了转炉生产作业率,提高了转炉经济炉龄,降低了劳动强度,改善了作