一种SMT贴片工艺.pdf

宁馨****找我

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种SMT贴片工艺.pdf

本发明提供一种SMT贴片工艺,包括以下工艺步骤:来料检测;点胶;将贴片胶用点胶机滴到PCB板上的预设位置上;贴片:将各种物料元件用贴片机贴片在PCB板上;烘干固化:用固化炉进行烘干固化,烘干温度为130?160℃,烘干时间为3?7分钟;回流焊接:用回流焊炉进行回流焊接;清洗:用清洗机对组装好的PCB板进行清洗;检测:对组装好的PCB板进行焊接质量和装配质量的检测。

一种SMT贴片工艺.pdf

本发明公开了一种SMT贴片工艺,具体包括如下步骤:S1、选取合适尺寸的PCB板,清洗干燥;S2、将PCB板贴到钢网板下方,通过丝网印刷机将焊膏漏印到PCB板的焊盘上;S3、使用点胶机将胶水滴到PCB板上的特定位置;S4、使用贴片机将电子元件贴附到PCB板上的点胶位置,再将电路板送入固化炉中进行固化烘干;S5、检查固定好的电子元件的极性有无反向、贴装是否发生偏移现象、有无短路以及是否缺少元件;本发明整体流程简单,在生产过程中通过多道检查工序保障了产品质量,减少报废,提高良品率,电路板固化速度快,焊接效果好,

一种SMT贴片工艺.pdf

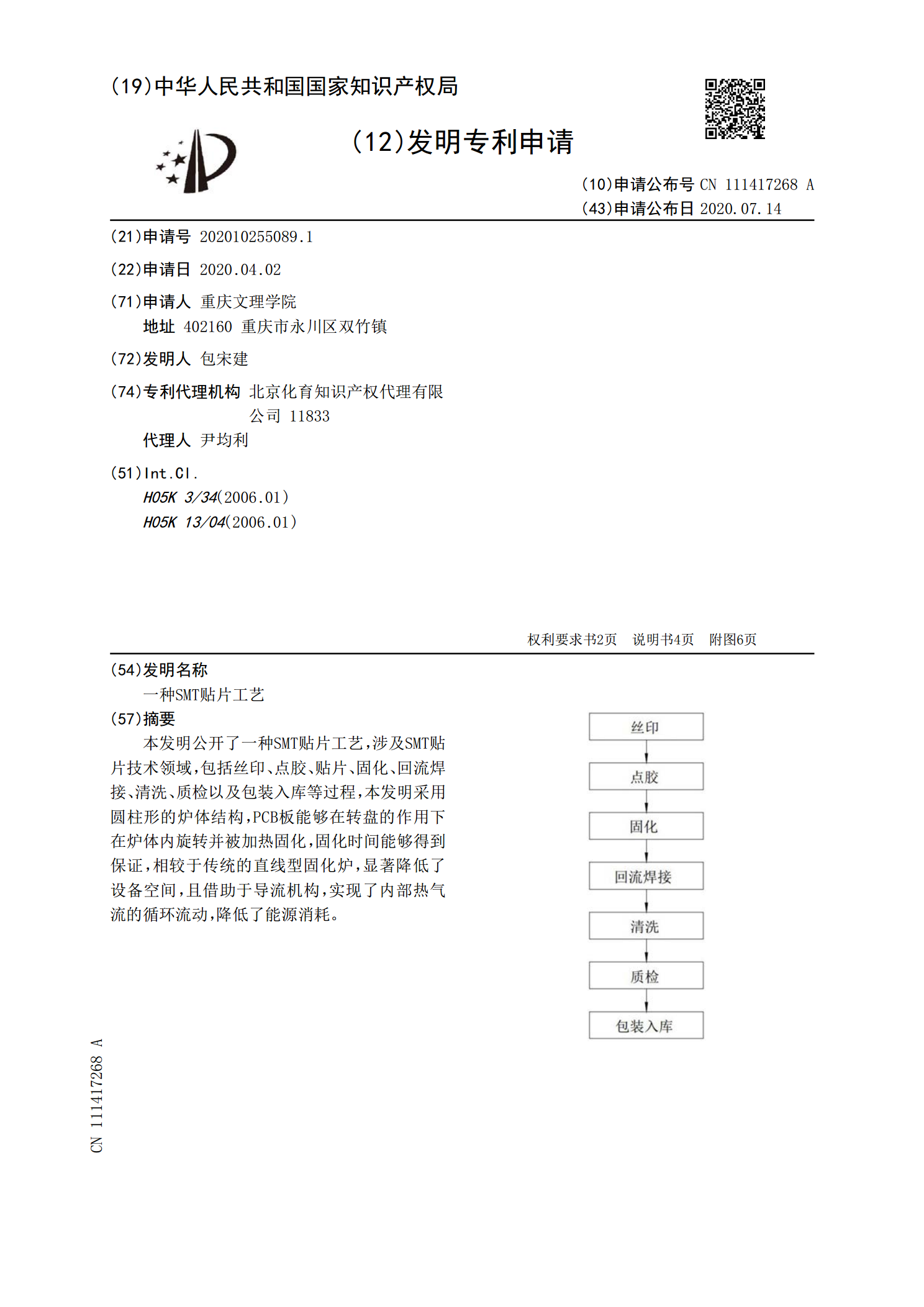

本发明公开了一种SMT贴片工艺,涉及SMT贴片技术领域,包括丝印、点胶、贴片、固化、回流焊接、清洗、质检以及包装入库等过程,本发明采用圆柱形的炉体结构,PCB板能够在转盘的作用下在炉体内旋转并被加热固化,固化时间能够得到保证,相较于传统的直线型固化炉,显著降低了设备空间,且借助于导流机构,实现了内部热气流的循环流动,降低了能源消耗。

一种SMT贴片工艺.pdf

本发明涉及贴片技术领域,具体涉及一种SMT贴片工艺。包括如下步骤:(1)前处理:对PCB板进行清洗干燥;(2)点胶:用点胶机对PCB板上的预设点胶位置涂覆贴片胶;(3)贴片:用贴片机将元器件贴装在PCB板上;(4)固化:将PCB板送入固化设备中进行固化;(5)回流焊接:将PCB板送入回流焊炉进行回流焊接;(6)检查:对成品的良率进行检查。其中,所述贴片胶包括如下重量份数的原料:双酚F环氧树脂、稀释剂、固化剂、填充料、颜料。本发明在SMT贴片工艺中采用的贴片胶具有粘结强度高、固化速度快的特点,在110‑13

一种SMT贴片工艺.pdf

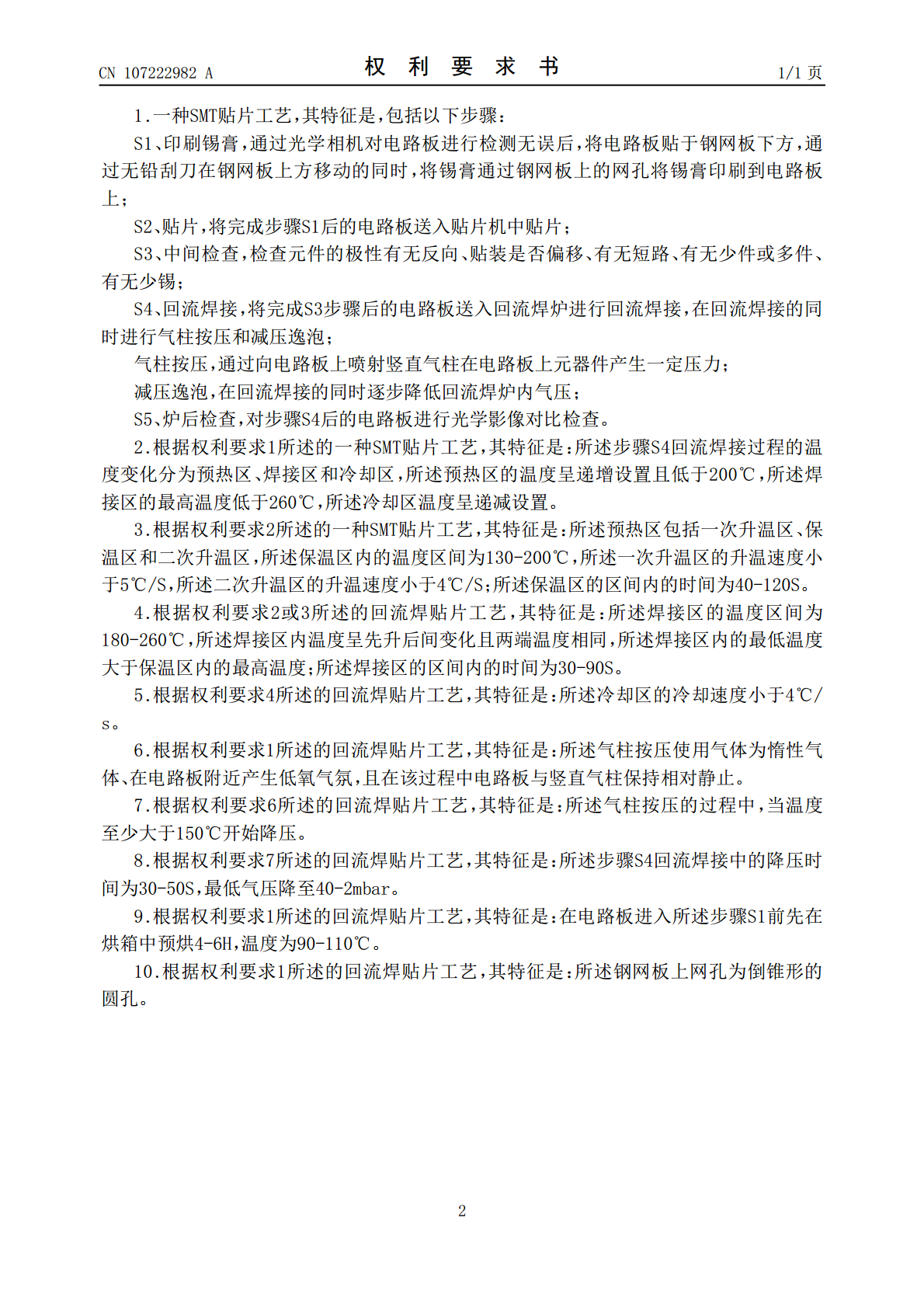

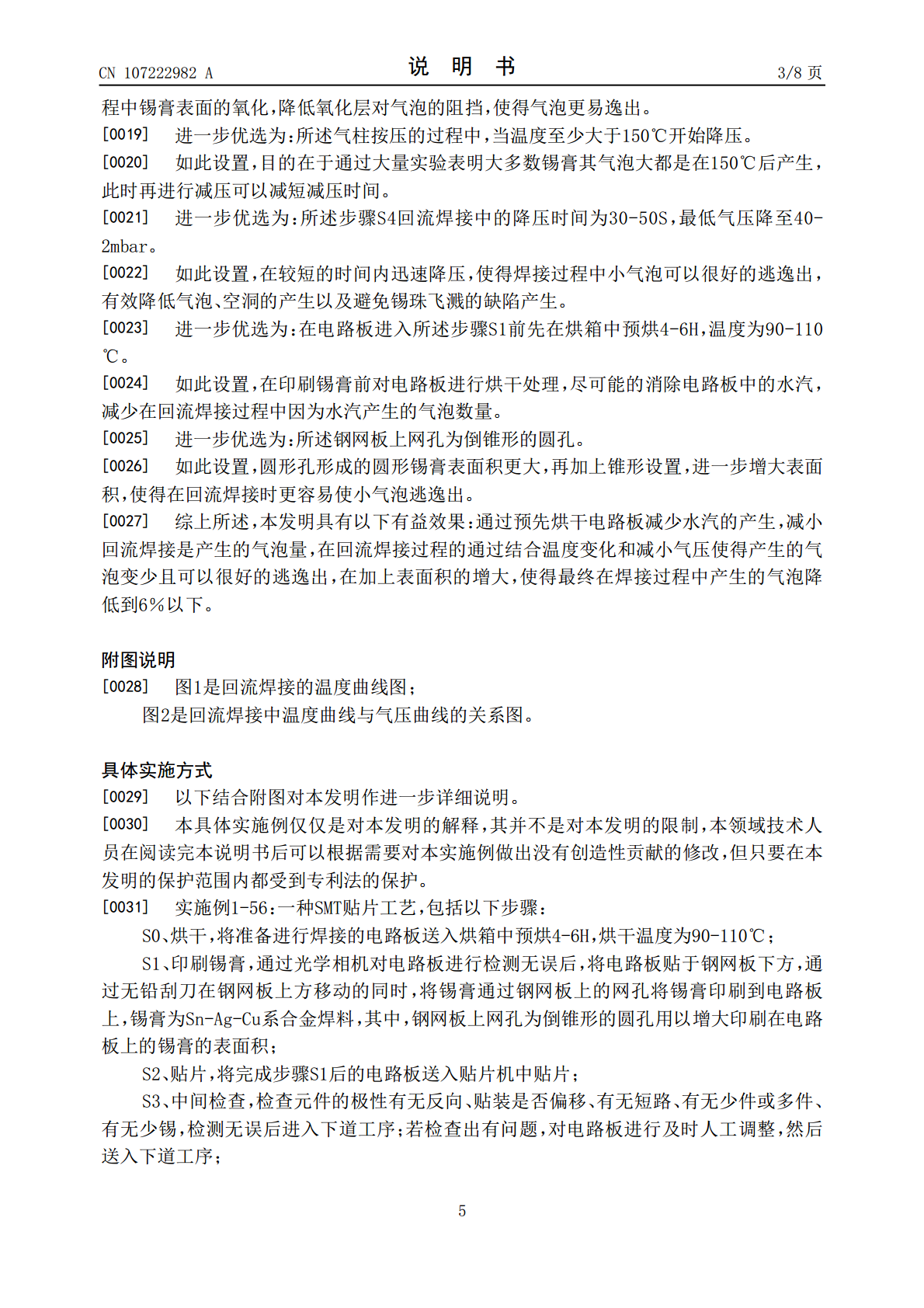

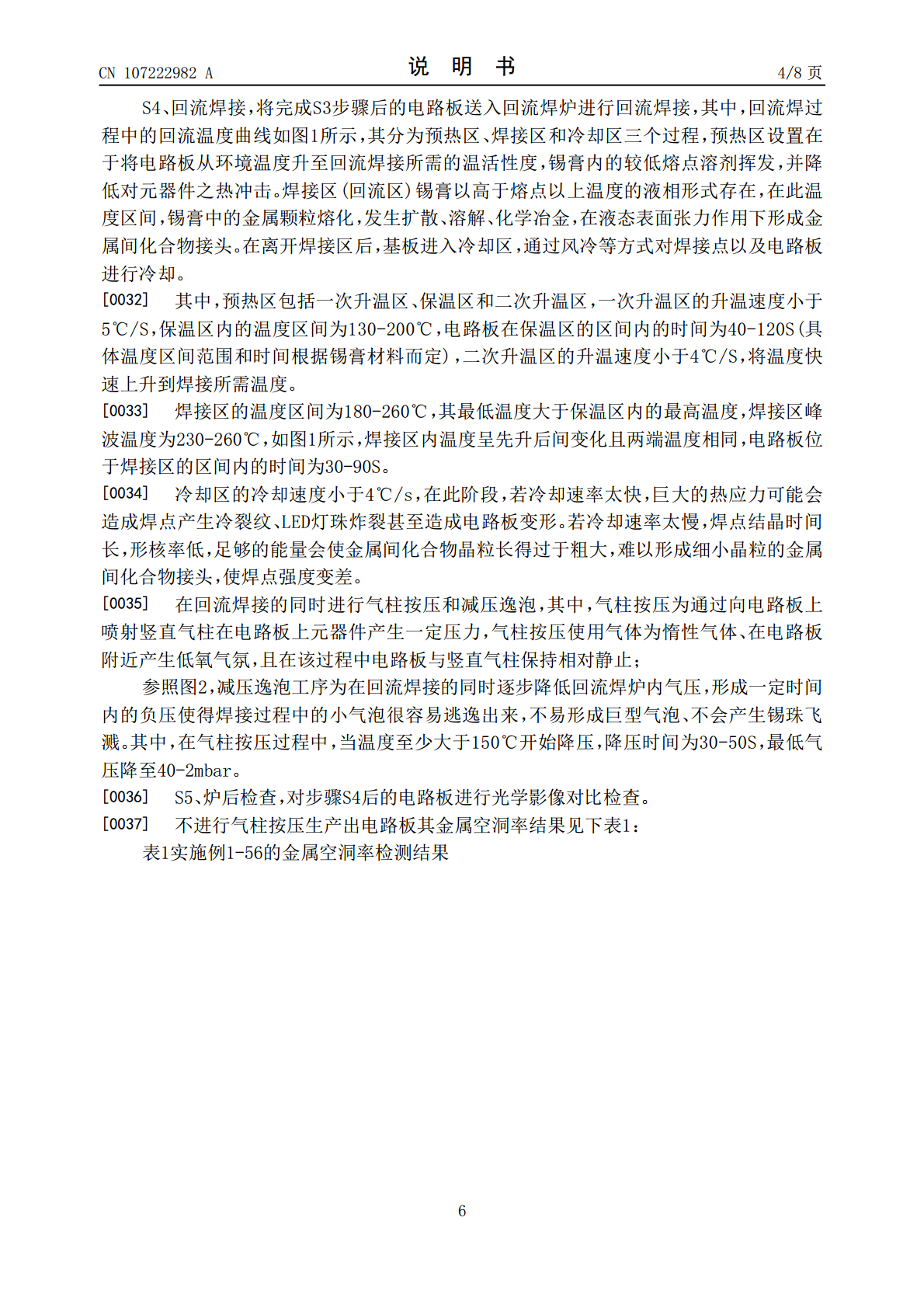

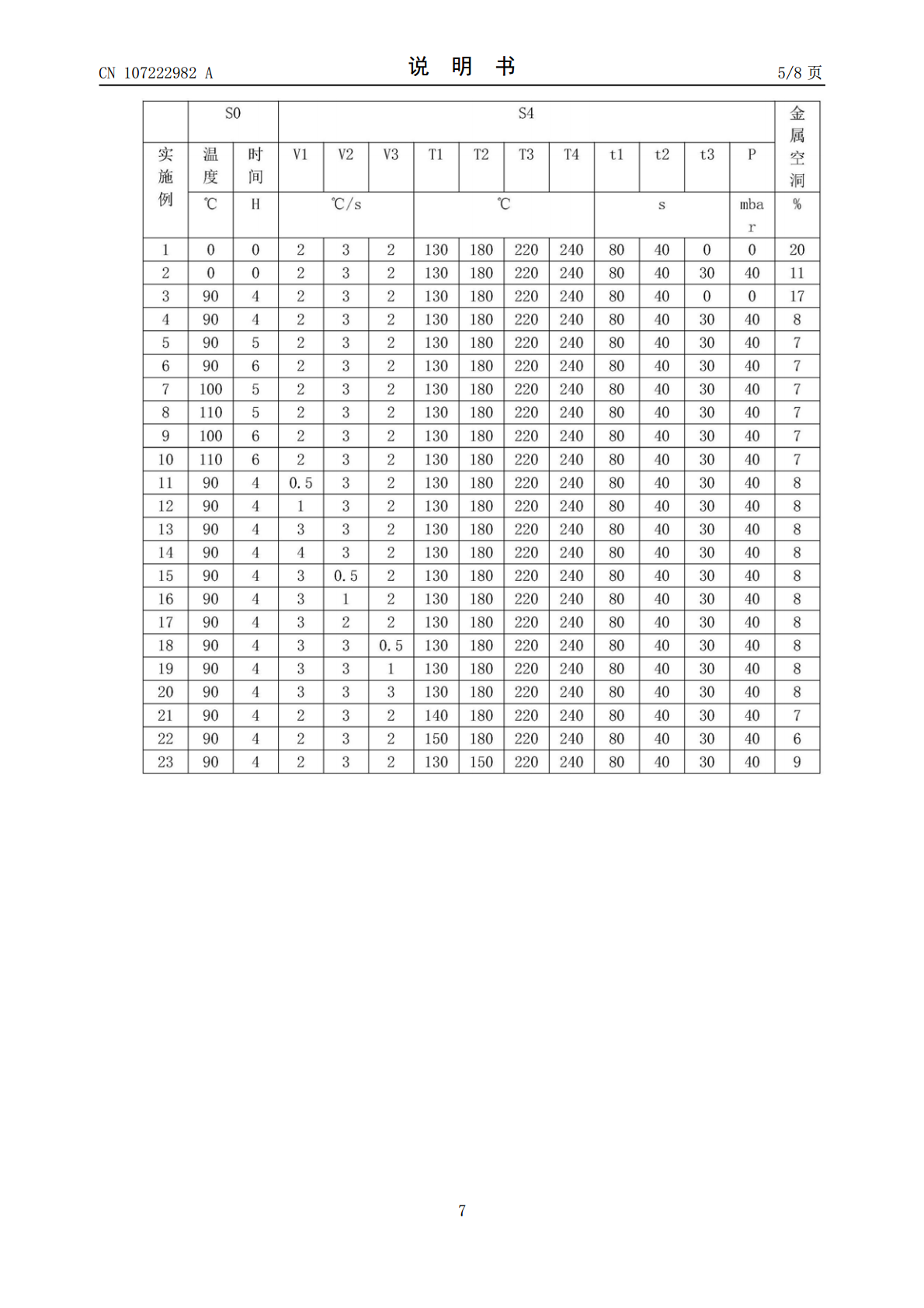

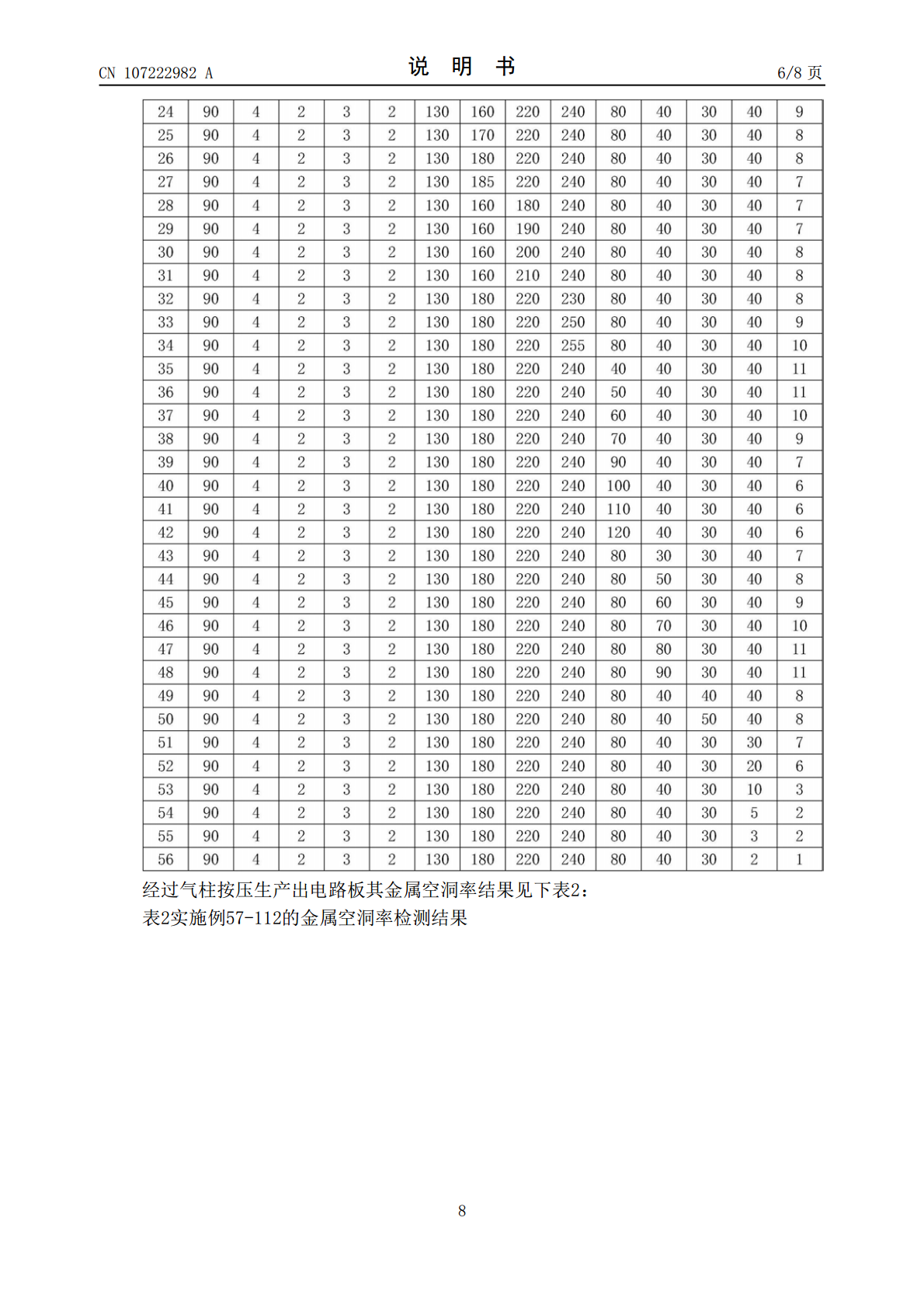

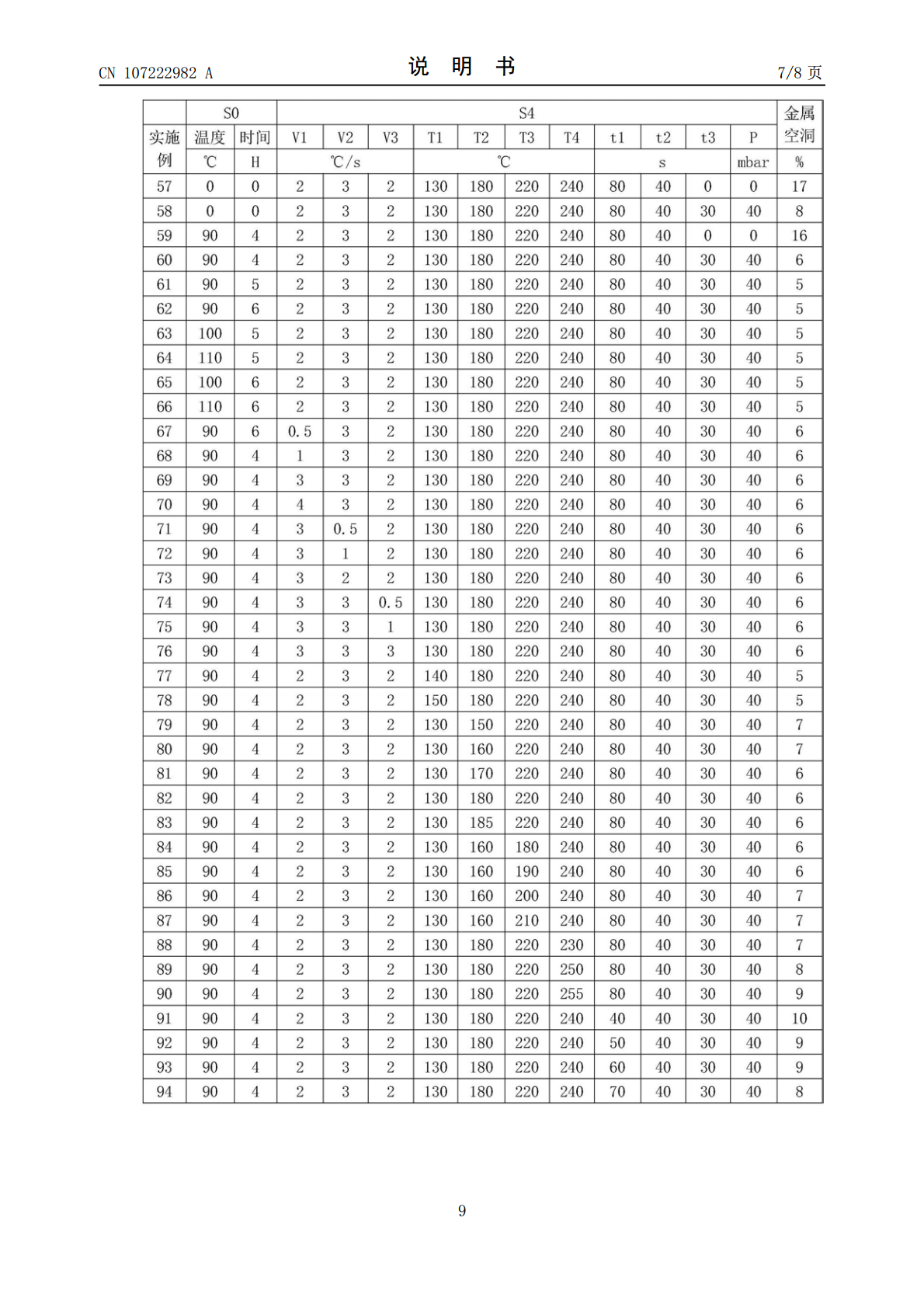

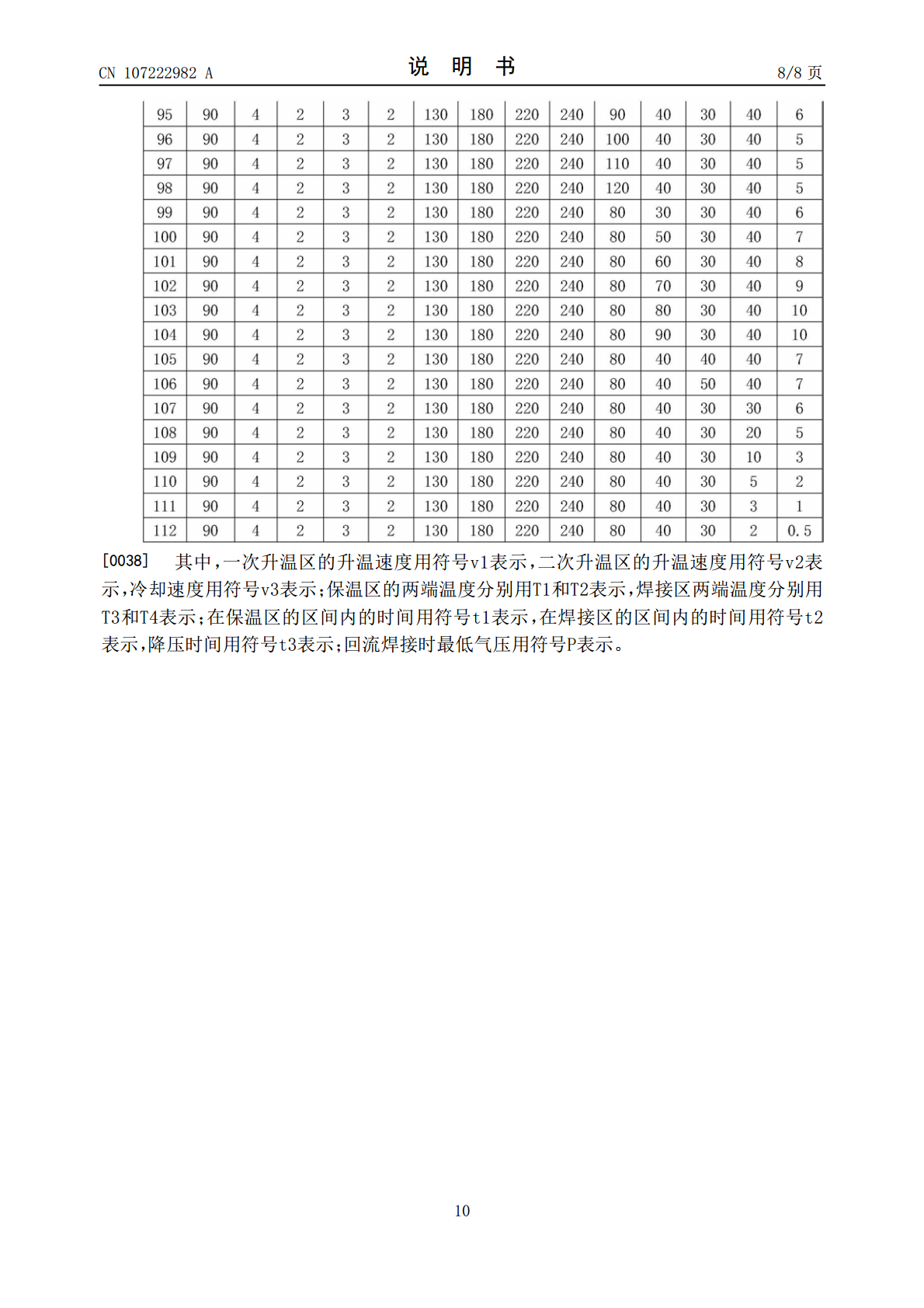

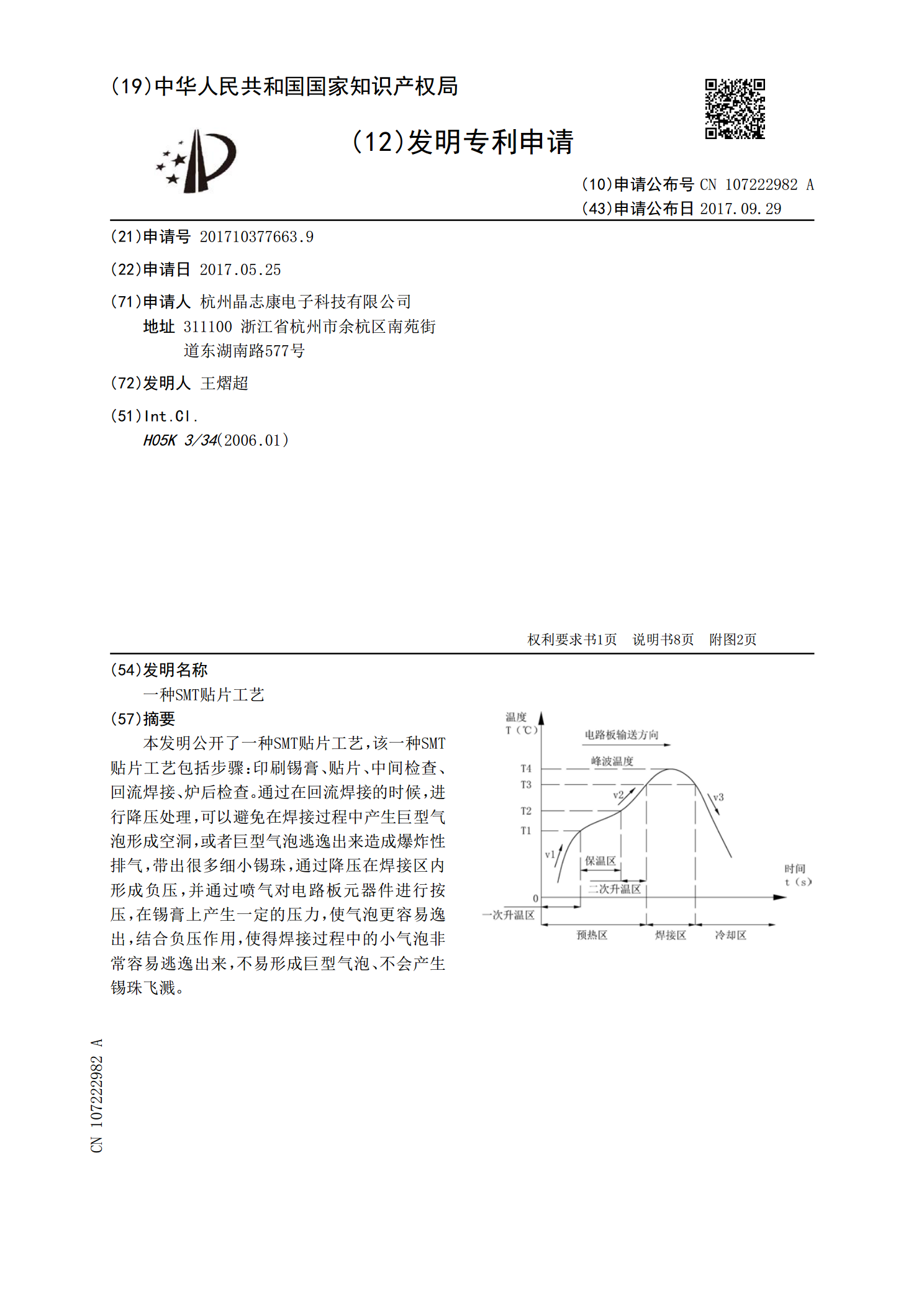

本发明公开了一种SMT贴片工艺,该一种SMT贴片工艺包括步骤:印刷锡膏、贴片、中间检查、回流焊接、炉后检查。通过在回流焊接的时候,进行降压处理,可以避免在焊接过程中产生巨型气泡形成空洞,或者巨型气泡逃逸出来造成爆炸性排气,带出很多细小锡珠,通过降压在焊接区内形成负压,并通过喷气对电路板元器件进行按压,在锡膏上产生一定的压力,使气泡更容易逸出,结合负压作用,使得焊接过程中的小气泡非常容易逃逸出来,不易形成巨型气泡、不会产生锡珠飞溅。