一种支撑件的加工方法.pdf

Ch****49

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种支撑件的加工方法.pdf

本发明公开了一种支撑件的加工方法,涉及机械零件生产方法技术领域,包括如下步骤:S1、浇注支撑件坯料步骤;S2、锻造步骤1)利用剪切机进行下料;2)将剪切下的毛坯件放入中频加热炉加热;3)利用空气锤对加热以后的工件中间部位进行拔长加工;4)在冲床上对拔长后的工件进行整体压扁;5)将压扁后的工件放入成型模具热锻工件;6)将热锻后的工件进行切边处理;S2、热处理步骤S3、将热处理后的工件进行抛丸处理;S4、将抛丸后的工件进行冷校处理;S5、包装冷校处理以后的零件。本发明所公开的支撑件的加工方法,实现了批量生产,

一种桁架钢结构加强支撑件成型加工方法.pdf

本发明涉及一种桁架钢结构加强支撑件成型加工方法,主要包括以下步骤:设备检查、人工上料、折弯定型和物料收集,桁架钢结构加强支撑件折弯成型装置包括安装架、折弯套件和推料套件,安装架上安装有折弯套件,折弯套件外侧设置有推料套件,推料套件安装在安装架上,本发明可以解决现有的桁架的支撑件在进行生产时存在的以下问题:a:现有的桁架支撑件在进行折弯成型时,常会出现折弯处回弹的情况发生,从而导致成品的形状出现变化,进而影响产品品质的情况发生;b:现有的桁架支撑架在折弯成型后需要人工进行取件,常因桁架支撑架自身卡在成型槽和

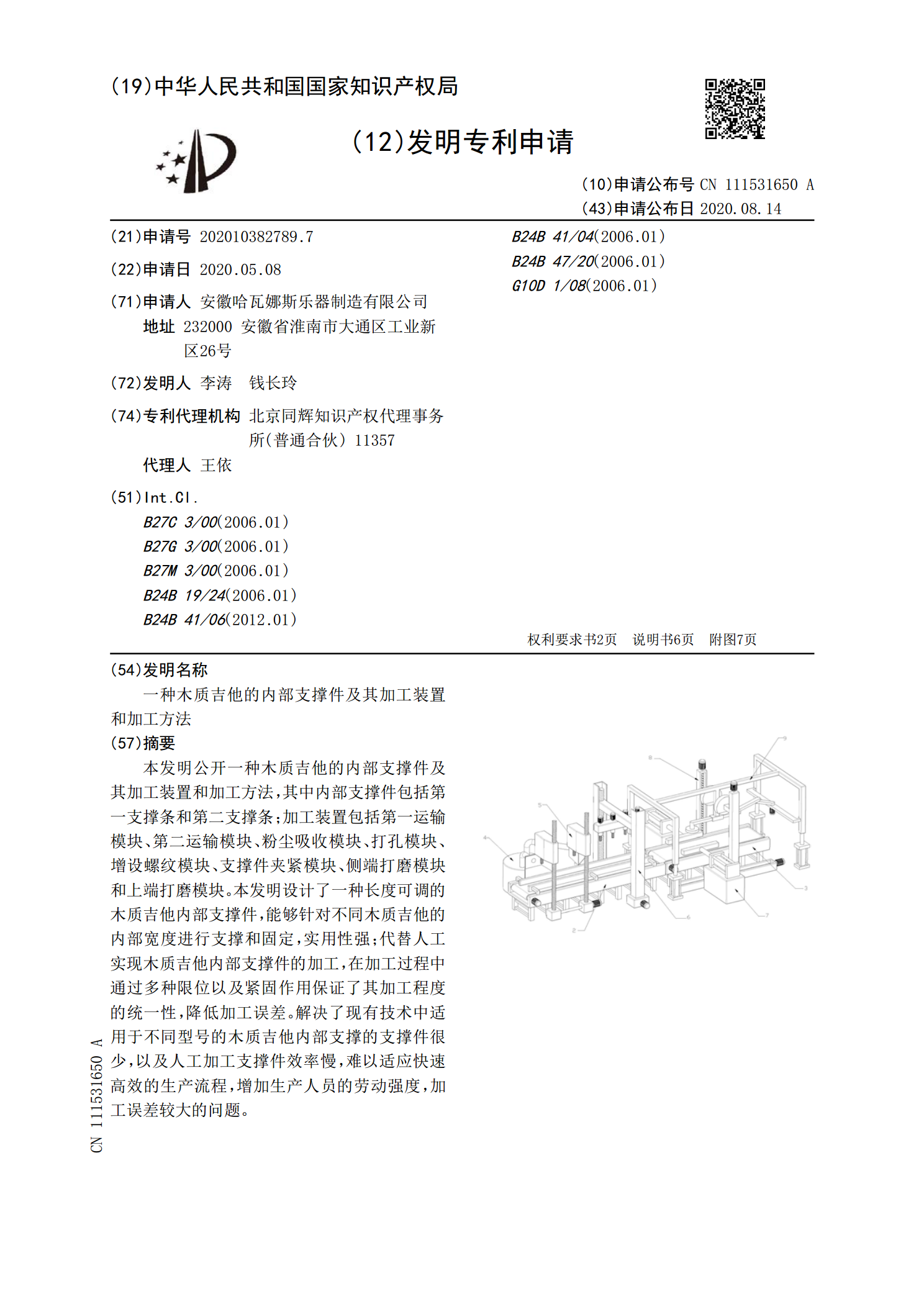

一种木质吉他的内部支撑件及其加工装置和加工方法.pdf

本发明公开一种木质吉他的内部支撑件及其加工装置和加工方法,其中内部支撑件包括第一支撑条和第二支撑条;加工装置包括第一运输模块、第二运输模块、粉尘吸收模块、打孔模块、增设螺纹模块、支撑件夹紧模块、侧端打磨模块和上端打磨模块。本发明设计了一种长度可调的木质吉他内部支撑件,能够针对不同木质吉他的内部宽度进行支撑和固定,实用性强;代替人工实现木质吉他内部支撑件的加工,在加工过程中通过多种限位以及紧固作用保证了其加工程度的统一性,降低加工误差。解决了现有技术中适用于不同型号的木质吉他内部支撑的支撑件很少,以及人工加

一种支撑装置及使用该支撑装置加工零件的方法.pdf

本发明公开了一种支撑装置及使用该支撑装置加工零件的方法,所述支撑装置包括:托架及与托架相配合的套筒,所述托架包括基部及自基部凸伸的两安装部,两安装部上分别安装有滚轮,该滚轮可相对于安装部转动,所述套筒支撑于两滚轮之间,所述套筒的外侧凹设有滚道,所述滚轮收容于该滚道内并与滚道的表面相抵接,使用该支撑装置可对外圆不规则的坯料进行加工,提高了生产效率。

一种用于薄壁件加工的动压支撑装置及方法.pdf

一种用于薄壁件加工的动压支撑装置及方法,属于精密加工支撑技术领域。动压支撑装置包括加工系统和动压系统,加工系统的刀具位于工件加工侧,与伺服进给系统连接,工件位于刀具和动压系统中间。动压系统中的滚轮位于工件支撑侧,浸在润滑油中,滚轮与工件之间形成楔形间隙,滚轮通过电机带动转动,与工件表面形成动压油膜,实现对工件柔性支撑;润滑油通过供油槽上的供油口注入供油槽内,并通过柔性膜进行密封。本发明通过动压油膜使工件和滚轮分开,滚轮与工件不直接接触,不会在工件表面产生划痕。同时,油膜具有很强的吸振性,能够有效的抑制加工