实现热氧化钝化层电池片制作的方法.pdf

努力****冰心

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

实现热氧化钝化层电池片制作的方法.pdf

本发明公开了一种实现热氧化钝化层电池片制作的方法,其特征在于将已经形成P‑N结的硅片放入高温炉中,硅片表面在高温下与氧化剂进行氧化反应生成一层SiO2膜后再进行常规的后续工序。本发明在传统电池工艺增加一道氧化工序,以形成一层致密性较好SiO2氧化层,能够起到一定钝化的效果,降低表面活性,增加表面的清洁程序,避免由于表面层引入杂质而形成复合中心,以此来降低少数载流子的表面复合速度。进而提高电池片开压,提高电池片效率。

电池片生成热氧化钝化层的方法.pdf

本发明公开了一种电池片生成热氧化钝化层的方法,其特征在于将已经形成P‑N结的硅片放入高温炉中,硅片表面在高温及催化剂作用下与氧化剂进行氧化反应生成一层SiO2膜后再进行常规的后续工序。本发明在传统电池工艺增加一道氧化工序,以形成一层致密性较好SiO2氧化层,能够起到一定钝化的效果,降低表面活性,增加表面的清洁程序,避免由于表面层引入杂质而形成复合中心,以此来降低少数载流子的表面复合速度。进而提高电池片开压,提高电池片效率。

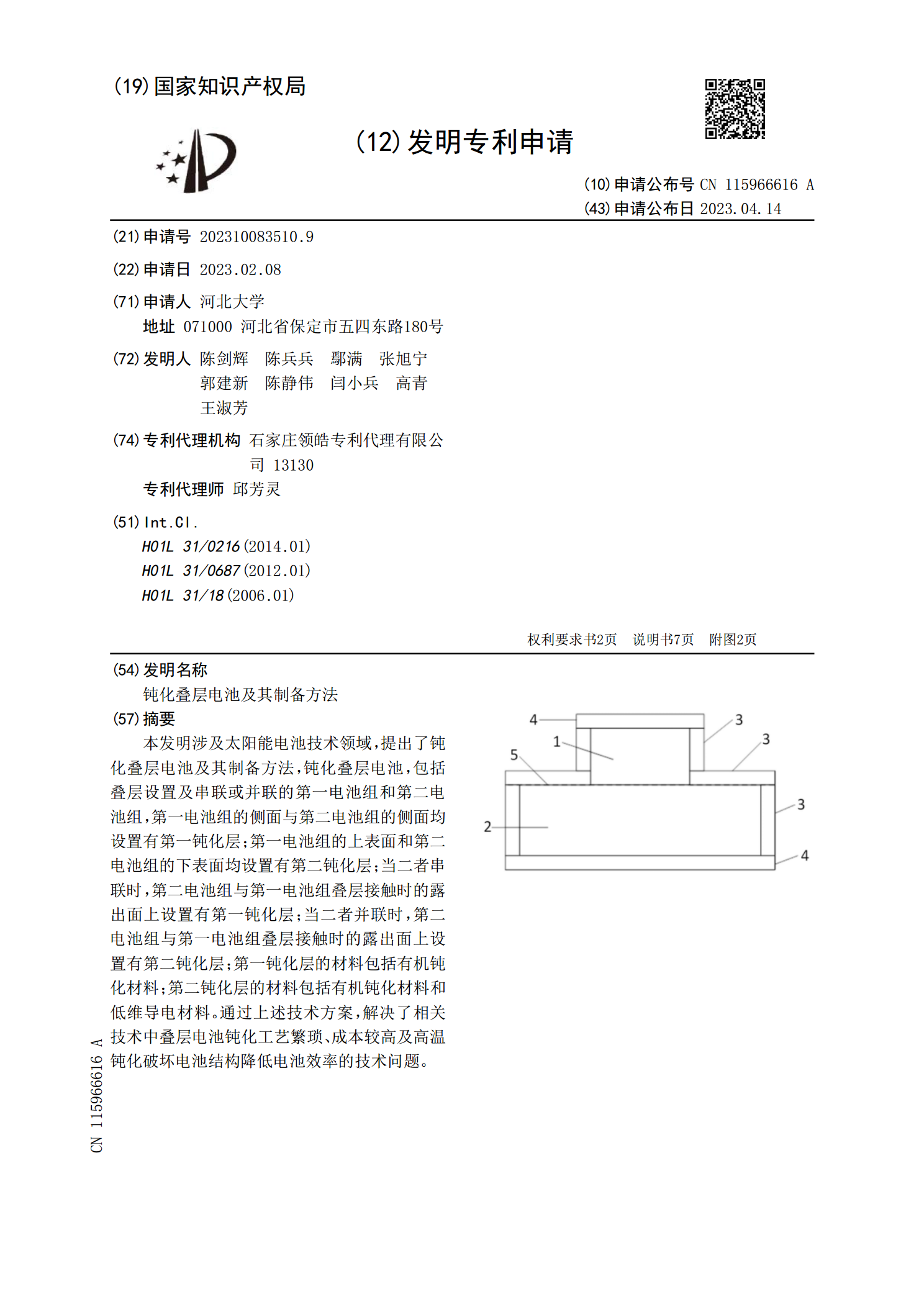

钝化叠层电池及其制备方法.pdf

本发明涉及太阳能电池技术领域,提出了钝化叠层电池及其制备方法,钝化叠层电池,包括叠层设置及串联或并联的第一电池组和第二电池组,第一电池组的侧面与第二电池组的侧面均设置有第一钝化层;第一电池组的上表面和第二电池组的下表面均设置有第二钝化层;当二者串联时,第二电池组与第一电池组叠层接触时的露出面上设置有第一钝化层;当二者并联时,第二电池组与第一电池组叠层接触时的露出面上设置有第二钝化层;第一钝化层的材料包括有机钝化材料;第二钝化层的材料包括有机钝化材料和低维导电材料。通过上述技术方案,解决了相关技术中叠层电池

热氧化背面钝化晶硅电池工艺的探究.pdf

热氧化背面钝化晶硅电池工艺的探究鲁贵林1,2,周利荣2,沈文忠11上海交通大学太阳能研究所200240上海2上海神舟新能源发展有限公司201120上海Outlook1.StructureofthePERC-typesolarcells2.ProcessflowofthePERC-typesolarcells3.Relevantdataanalysis4.Conclusions5.Acknowledgements1.StructureofthePERC-typesolarcellsDifferencesbe

N型钝化接触电池的制作系统及方法.pdf

本发明技术方案公开了一种N型钝化接触电池的制作系统以及制作方法,通过PECVD组合边缘隔离技术,解决了LPCVD方法沉积n+多晶硅层绕镀以及PECVD沉积第二掩膜层造成的正面多晶硅薄膜边缘残留的问题,该技术方案可兼容于常规制作P型电池的产线,促进了N型钝化接触高效电池量产推进。