一种秸秆生产活性炭制备工艺.pdf

元枫****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种秸秆生产活性炭制备工艺.pdf

本发明公开了一种秸秆活性炭制备工艺,它包括下列步骤:将鲜玉米秸秆破碎后磨浆,将活化剂加入浆料搅拌均匀后固液分离,将分离出的固态物挤制成柱状料后入密闭活化炉炭化、冷却后得到活性炭产品。本发明工艺可有效分离出秸秆中的水分,使原有的二次破碎、二次烘干工艺得到简化,前处理工艺可在收获现场的田间地头进行,因而可节省60%以上的运输量,大大降低了原料堆放成本和运力成本,挤出物致密均匀,便于后期炭化和活化处理,工艺简单,活性炭质量高,水份、灰份小,可显著提高产品售价,可使收获后的秸秆得到及时清理,彻底解决了秸秆占用农田

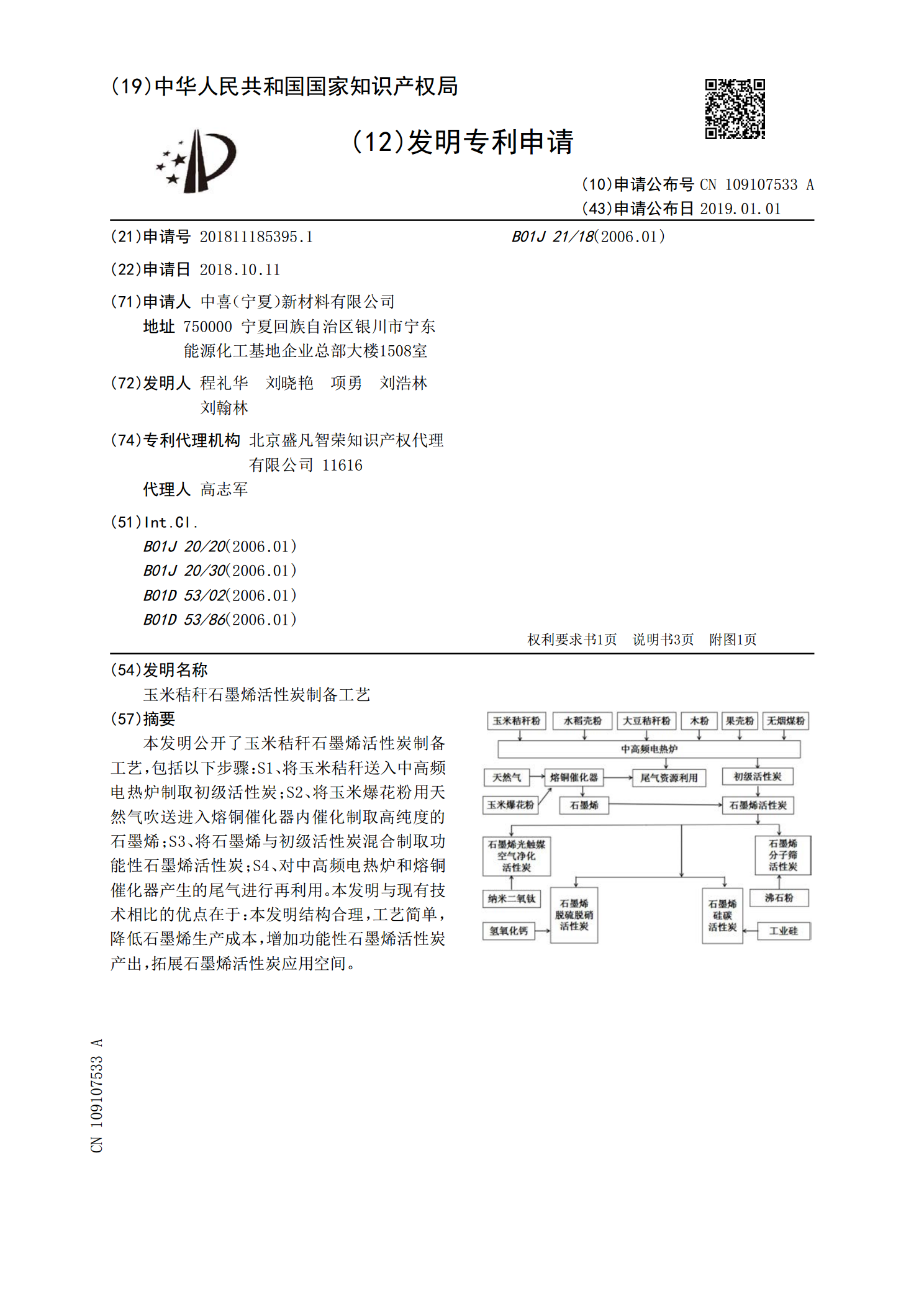

玉米秸秆石墨烯活性炭制备工艺.pdf

本发明公开了玉米秸秆石墨烯活性炭制备工艺,包括以下步骤:S1、将玉米秸秆送入中高频电热炉制取初级活性炭;S2、将玉米爆花粉用天然气吹送进入熔铜催化器内催化制取高纯度的石墨烯;S3、将石墨烯与初级活性炭混合制取功能性石墨烯活性炭;S4、对中高频电热炉和熔铜催化器产生的尾气进行再利用。本发明与现有技术相比的优点在于:本发明结构合理,工艺简单,降低石墨烯生产成本,增加功能性石墨烯活性炭产出,拓展石墨烯活性炭应用空间。

污泥-水稻秸秆复合活性炭的制备工艺与结构表征.docx

污泥-水稻秸秆复合活性炭的制备工艺与结构表征论文标题:污泥-水稻秸秆复合活性炭的制备工艺与结构表征摘要:本论文以污泥和水稻秸秆为原料,通过热解和活化两个步骤制备了一种污泥-水稻秸秆复合活性炭。通过扫描电子显微镜(SEM)、傅立叶变换红外光谱(FTIR)、比表面积(BET)等表征方法对复合活性炭的结构进行了分析。研究结果表明,该复合活性炭具有较大的比表面积和孔隙容积,且具有良好的吸附能力,为废水处理和环境修复提供了一种新的材料。第一部分:引言1.研究背景2.研究目的和意义3.国内外研究现状及进展第二部分:制

一种稻秸秆制备腐植酸钾联产活性炭工艺集成装置.pdf

本发明公开了一种稻秸秆制备腐植酸钾联产活性炭工艺集成装置,包括粉碎装置、反应装置、离心机、干燥机和热解炉,粉碎装置和反应装置管道连通,反应装置分别与干燥机和离心机管道连通,离心机出料端和热解炉连接,通过粉碎装置对稻秸秆进行自动粉碎,通过反应装置对稻秸秆进行酸洗和碱洗,离心机为固液分离装置,将碱洗后的混合液离心分离成腐殖酸钾母液和反应余渣,将反应余渣送入热解炉中,通过热解形成活性炭,通过等距排布的剪切齿将稻秸秆切割成长度相等的空心圆柱,便于进行酸洗和碱洗,通过圆柱状使相邻的稻秸秆间存在流通间隙,便于化学药剂

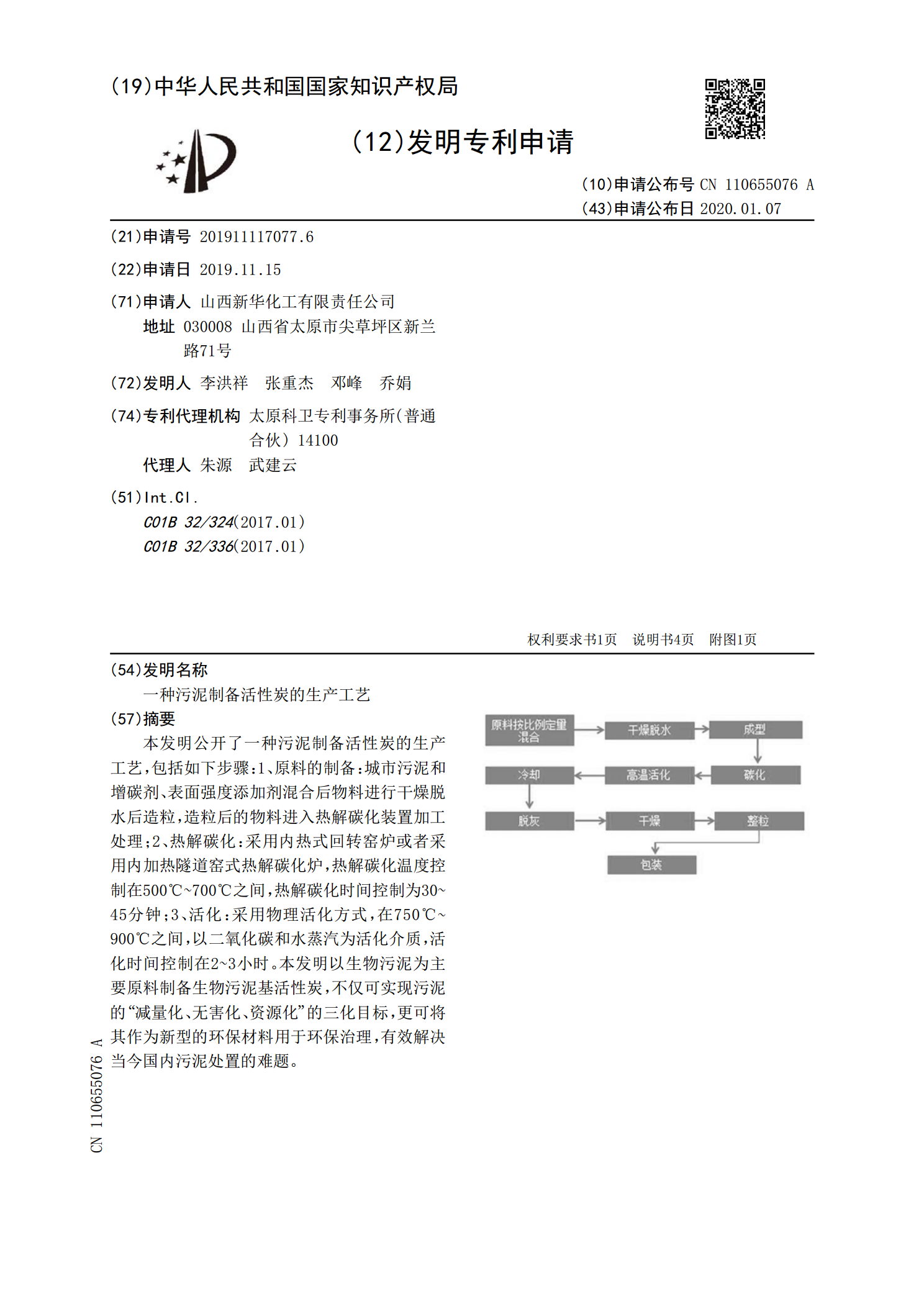

一种污泥制备活性炭的生产工艺.pdf

本发明公开了一种污泥制备活性炭的生产工艺,包括如下步骤:1、原料的制备:城市污泥和增碳剂、表面强度添加剂混合后物料进行干燥脱水后造粒,造粒后的物料进入热解碳化装置加工处理;2、热解碳化:采用内热式回转窑炉或者采用内加热隧道窑式热解碳化炉,热解碳化温度控制在500℃~700℃之间,热解碳化时间控制为30~45分钟;3、活化:采用物理活化方式,在750℃~900℃之间,以二氧化碳和水蒸汽为活化介质,活化时间控制在2~3小时。本发明以生物污泥为主要原料制备生物污泥基活性炭,不仅可实现污泥的“减量化、无害化、资源