一种基于补偿信号的电熔镁炉电极电流切换PID控制方法.pdf

是翠****ng

亲,该文档总共15页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种基于补偿信号的电熔镁炉电极电流切换PID控制方法.pdf

本发明属于冶金行业过程控制技术领域,尤其涉及一种基于补偿信号的电熔镁炉电极电流切换PID控制方法。该控制方法在电熔镁炉稳定运行时采用常规PID控制器控制电极电流;当随机干扰使得电流跟踪误差波动较大时,通过切换机制引入前一拍未建模动态补偿器,叠加到基于确定线性模型设计的常规PID控制器来抑制跟踪误差波动。工业实验表明,当电极电流模型参数电弧电阻率、熔池电阻率、熔池高度发生未知随机变化时,本发明能够改善电流控制精度,满足工艺要求。经过实验统计,常规PID控制电极电流时产品单吨能耗平均值为2437kwh/t,本

信号驱动的电熔镁炉电极电流一步最优前馈PID控制方法.pdf

本发明属于冶金行业过程控制技术领域,尤其涉及一种信号驱动的电熔镁炉电极电流一步最优前馈PID控制方法。该方法包括对实时数据进行采集并存储;根据电机转动频率以及电极电流建立熔炼过程电极电流机理模型;通过Taylor展开电极电流机理模型而建立由低阶线性模型和高阶非线性未建模动态组成的电极电流控制器设计模型;针对低阶线性模型设计PID控制器,针对高阶非线性未建模动态设计消除前一拍未建模动态的补偿器;通过采用一步最优前馈补偿律来设计PID控制器和前一拍未建模动态补偿器的参数,得到电熔镁炉电极电流的控制器。采用上述

电熔镁炉电极电流的最优控制.docx

电熔镁炉电极电流的最优控制电熔镁炉是一种通过电流加热和电解的方式将镁材料熔化的设备。电熔镁炉的电极电流控制对于炉内温度的控制和镁的熔化效率有着重要的影响。本论文将探讨电熔镁炉电极电流最优控制的相关问题。一、电熔镁炉电极电流控制的意义电熔镁炉的电极电流控制是影响炉内温度和镁熔化效率的关键因素。良好的电极电流控制可以保持炉内温度的稳定,在炉内形成均匀的温度分布,从而提高镁的熔化效率。同时,电极电流的控制也可以保护电熔镁炉的稳定运行,防止电极的过热和损坏,延长设备的寿命。二、电熔镁炉电极电流控制的方法电熔镁炉的

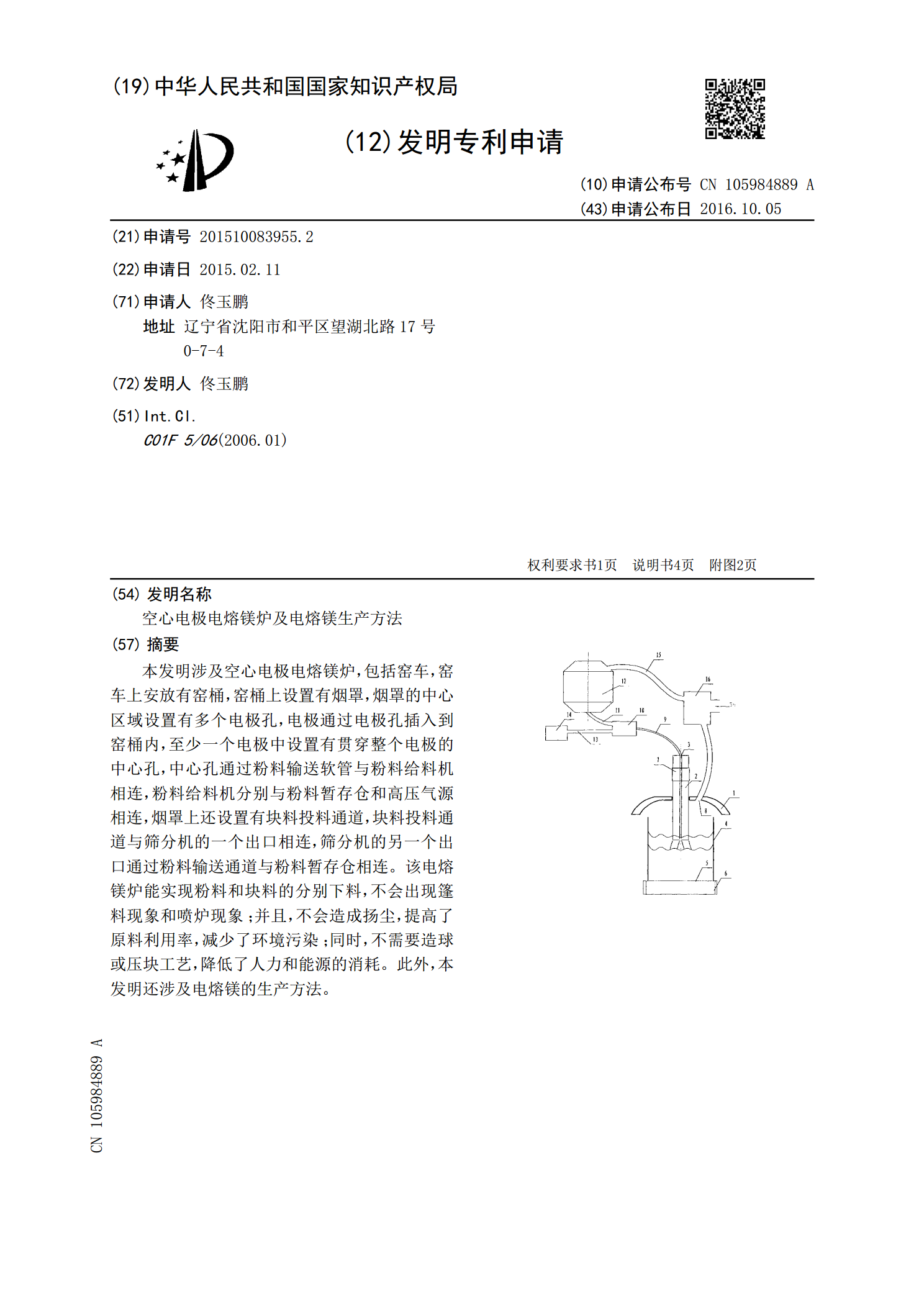

空心电极电熔镁炉及电熔镁生产方法.pdf

本发明涉及空心电极电熔镁炉,包括窑车,窑车上安放有窑桶,窑桶上设置有烟罩,烟罩的中心区域设置有多个电极孔,电极通过电极孔插入到窑桶内,至少一个电极中设置有贯穿整个电极的中心孔,中心孔通过粉料输送软管与粉料给料机相连,粉料给料机分别与粉料暂存仓和高压气源相连,烟罩上还设置有块料投料通道,块料投料通道与筛分机的一个出口相连,筛分机的另一个出口通过粉料输送通道与粉料暂存仓相连。该电熔镁炉能实现粉料和块料的分别下料,不会出现篷料现象和喷炉现象;并且,不会造成扬尘,提高了原料利用率,减少了环境污染;同时,不需要造球

一种旋转式电熔镁炉自动控制装置及电极电流控制方法.pdf

本发明公开了一种旋转式电熔镁炉自动控制装置及电极电流控制方法,属于电熔镁炉过程控制技术领域。该装置包括:PLC、电振机、转炉电机、转炉旋转定位用限位开关、转炉用变频器、电极电机、电极用变频器、D/A转换模块、称重传感器、电极电压电流信号采集模块、A/D转换模块和上位机监控系统。方法包括:采集流经电熔镁炉三相电极的三相电流和三相电压并转换为标准的模拟量电流信号;将标准的模拟量电流信号转换为相应的数字信号后输出给PLC;在PLC中完成旋转式电熔镁炉的电极电流控制。本发明方法可实现旋转式电熔镁炉的三相电极电流的