一种热轧轴承钢盘条脱碳层深度的检测方法.pdf

是秋****写意

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种热轧轴承钢盘条脱碳层深度的检测方法.pdf

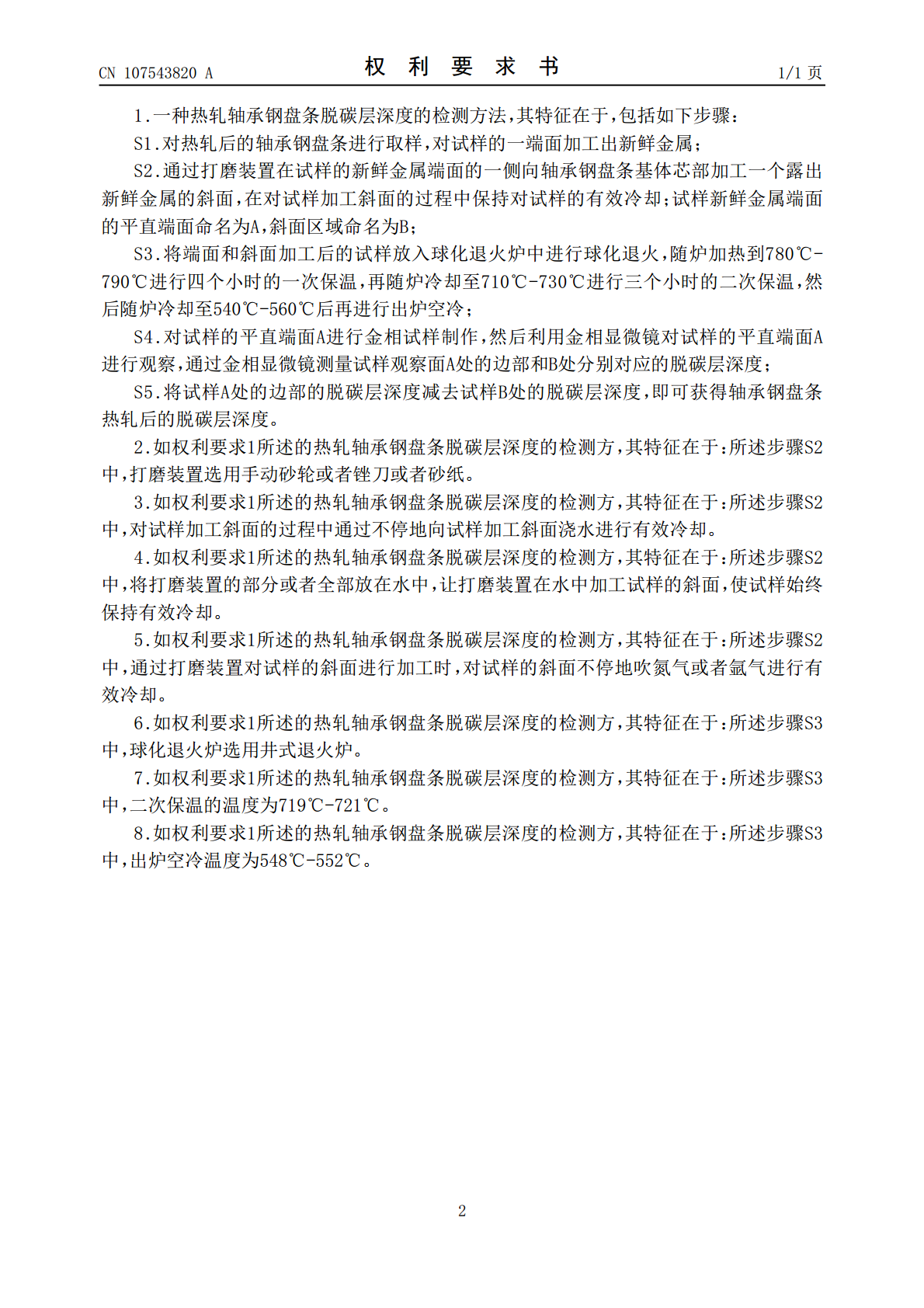

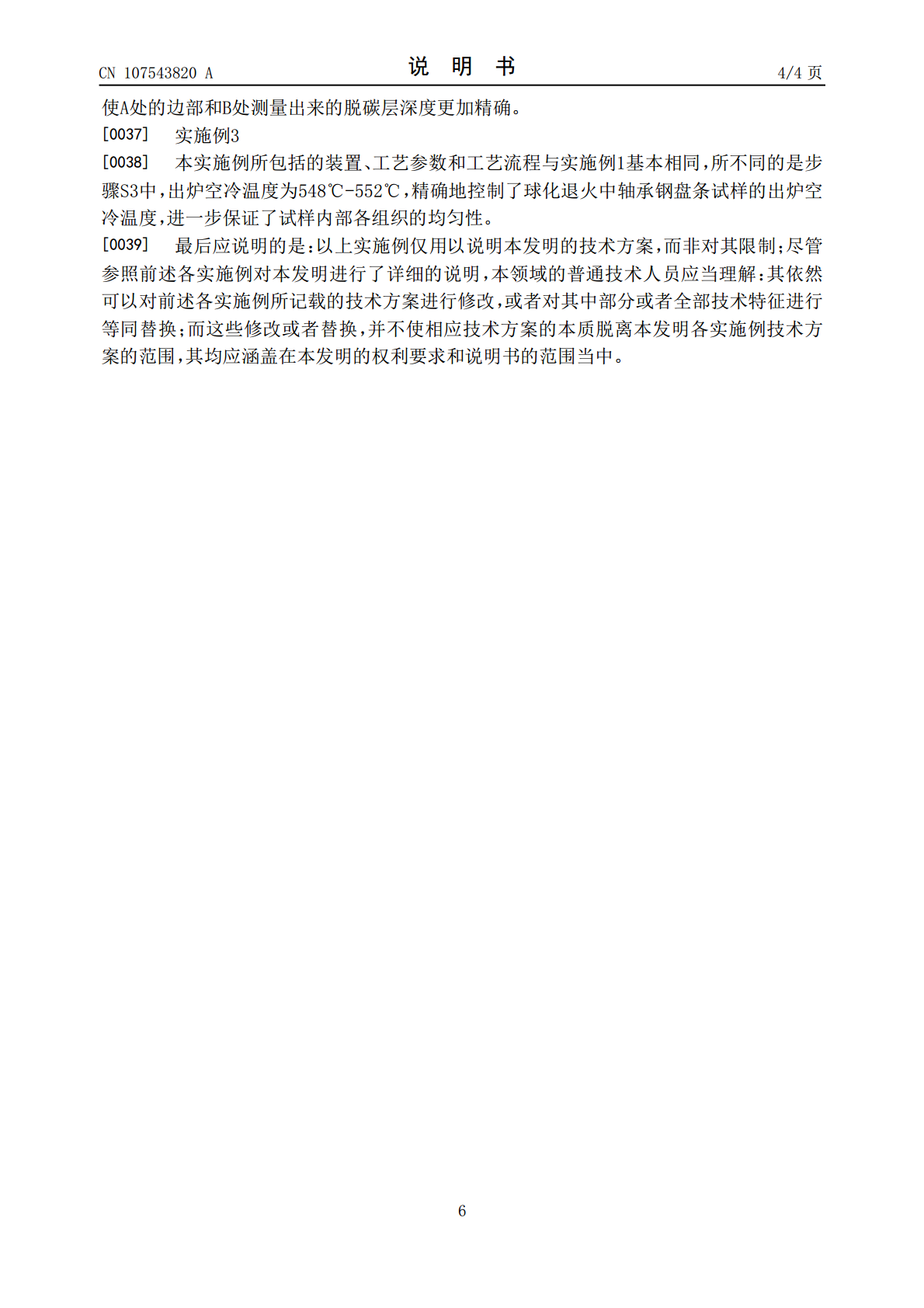

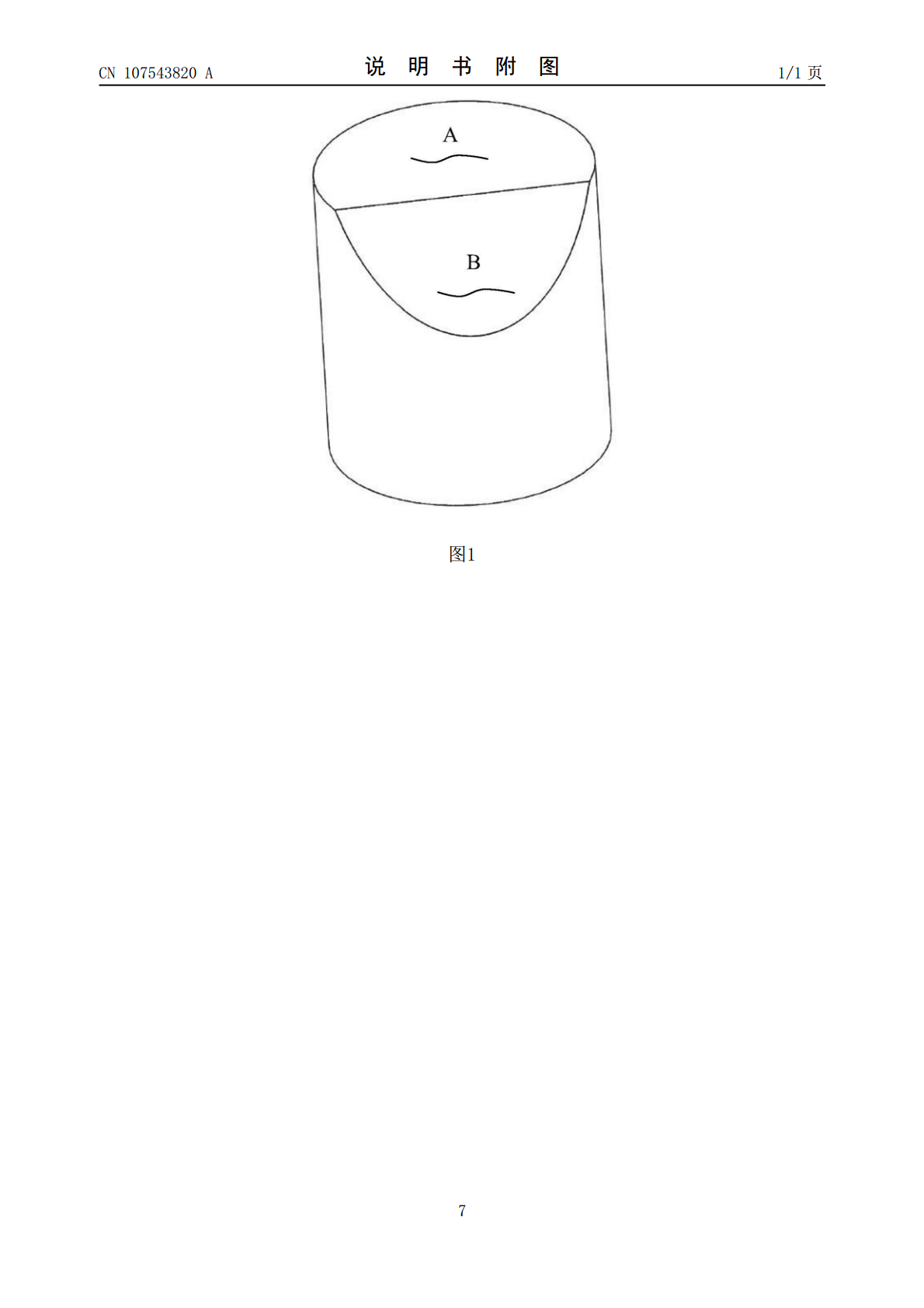

本发明公开了一种热轧轴承钢盘条脱碳层深度的检测方法,包括如下步骤:对热轧后的轴承钢盘条进行取样;通过打磨装置在试样的新鲜金属端面的一侧加工一个斜面;将端面和斜面加工后的试样放入球化退火炉中进行球化退火;对试样的平直端面A进行金相试样制作,然后利用金相显微镜对试样的平直端面A进行观察,通过金相显微镜测量试样观察面A处的边部和B处分别对应的脱碳层深度;将试样A处的边部的脱碳层深度减去试样B处的脱碳层深度,即可获得轴承钢盘条热轧后的脱碳层深度。本发明可测量出轴承钢盘条在热轧过程结束后所产生的脱碳层深度,为后续去

一种零脱碳层轴承钢盘条的制备装置及制备方法.pdf

本发明公开了一种零脱碳层轴承钢盘条的制备装置及制备方法,该制备装置包括球化退火炉、前冷拔机、平立矫直机、无心车床、后冷拔机和再结晶退火炉;所述前冷拔机的出口端与所述平立矫直机的入口端对接,平立矫直机的出口端与所述无心车床的入口端对接,无心车床的出口端与所述后冷拔机的入口端对接。本发明采用球化退火炉、前冷拔机、平立矫直机、无心车床、后冷拔机和再结晶退火炉对轴承钢盘条实现连续化加工,获得强度高且兼具良好韧性的零脱碳层轴承钢盘条成品,实现了大规格轴承钢盘条的整体处理,成品率高,材料利用率高,提高了加工效率,适合

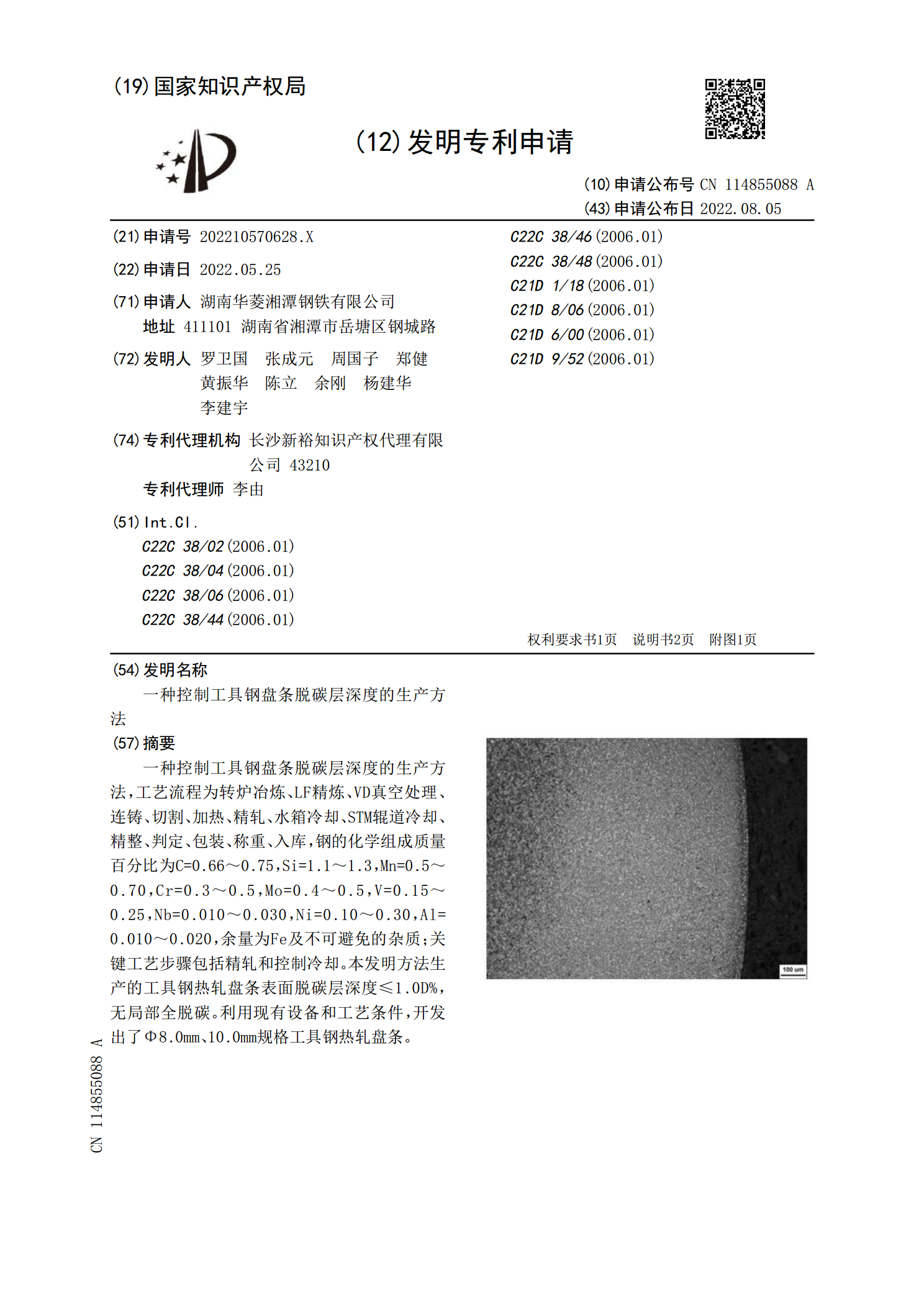

一种控制工具钢盘条脱碳层深度的生产方法.pdf

一种控制工具钢盘条脱碳层深度的生产方法,工艺流程为转炉冶炼、LF精炼、VD真空处理、连铸、切割、加热、精轧、水箱冷却、STM辊道冷却、精整、判定、包装、称重、入库,钢的化学组成质量百分比为C=0.66~0.75,Si=1.1~1.3,Mn=0.5~0.70,Cr=0.3~0.5,Mo=0.4~0.5,V=0.15~0.25,Nb=0.010~0.030,Ni=0.10~0.30,Al=0.010~0.020,余量为Fe及不可避免的杂质;关键工艺步骤包括精轧和控制冷却。本发明方法生产的工具钢热轧盘条表面脱碳

降低轮毂轴承钢脱碳层深度的加热方法.pdf

本发明公开了一种降低轮毂轴承钢脱碳层深度的加热方法,所述轮毂轴承钢的钢坯装入加热炉进行加热,加热炉的加热段炉膛温度先控制在1160~1200℃,再在钢坯出炉前最后20分钟,温度控制在1220~1250℃;所述钢坯在加热段和均热段的加热总时间为50~60min。本方法在各钢厂现有加热炉结构、燃料及燃烧形式、钢坯运行方式均不变动的情况下,通过缩短加热时间、适当调整加热段和均热段温度等措施,使φ60规格的热轧态轮毂轴承钢表面脱碳层厚度不超过0.48mm,从而满足高端客户要求。

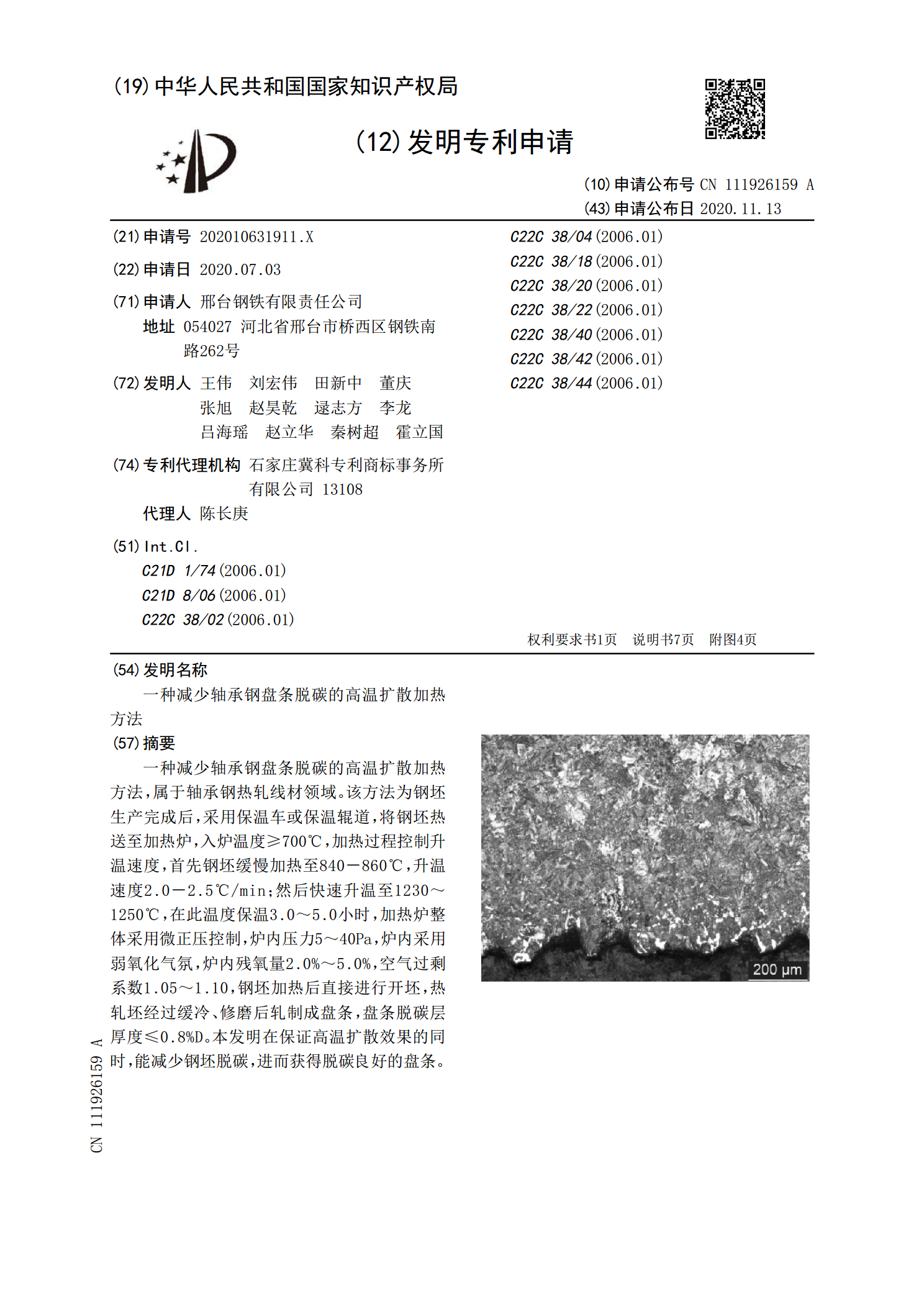

一种减少轴承钢盘条脱碳的高温扩散加热方法.pdf

一种减少轴承钢盘条脱碳的高温扩散加热方法,属于轴承钢热轧线材领域。该方法为钢坯生产完成后,采用保温车或保温辊道,将钢坯热送至加热炉,入炉温度≥700℃,加热过程控制升温速度,首先钢坯缓慢加热至840-860℃,升温速度2.0-2.5℃/min;然后快速升温至1230~1250℃,在此温度保温3.0~5.0小时,加热炉整体采用微正压控制,炉内压力5~40Pa,炉内采用弱氧化气氛,炉内残氧量2.0%~5.0%,空气过剩系数1.05~1.10,钢坯加热后直接进行开坯,热轧坯经过缓冷、修磨后轧制成盘条,盘条脱碳层