一种防止低碳铝镇静钢产生翘皮缺陷的方法.pdf

小琛****82

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种防止低碳铝镇静钢产生翘皮缺陷的方法.pdf

本发明涉及一种防止低碳铝镇静钢产生翘皮缺陷的方法,1)转炉冶炼控制:铁水深脱硫;出钢过程严格控制下渣量、钢中氧含量及终渣Tfe含量;2)RH精炼控制:RH进站钢水罐底吹氩气;控制RH搬出锰成分及搬出温度;3)连铸控制:杜绝钢水罐下渣;中间包覆盖剂固定加入,并在浇注头两罐钢的过程均匀加入;浇注过程保证中间包钢水重量并保证恒拉速;4)热轧控制:连铸坯出坯后24小时内进加热炉并控制出加热炉温度。本发明可避免因铸坯夹渣角部裂纹在热轧过程中扩展形成板边翘皮缺陷及在轧制过程中产生的MnS析出造成的微裂纹扩展翘皮缺陷,

一种消除含硼低碳铝镇静钢钢带翘皮缺陷的方法.pdf

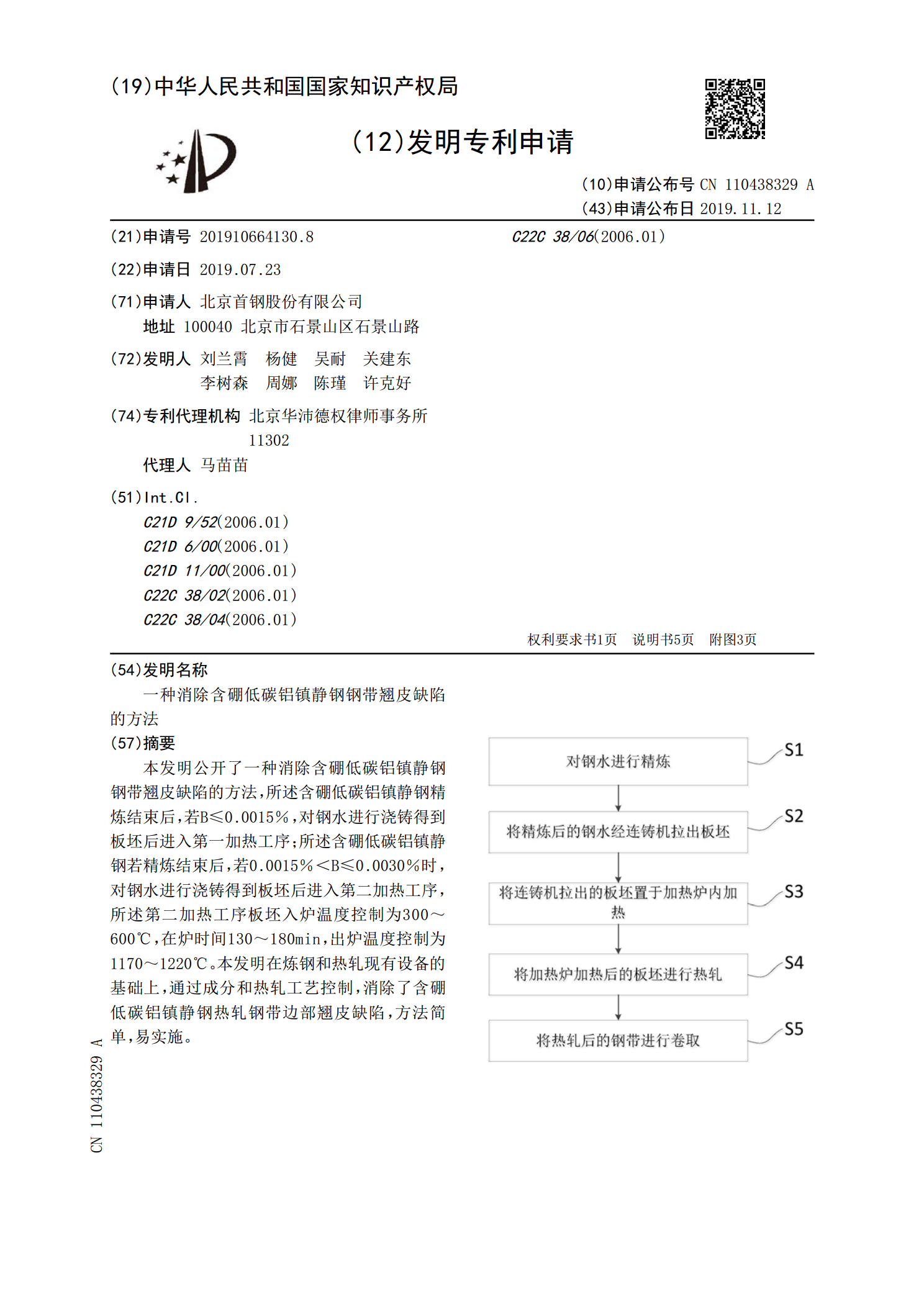

本发明公开了一种消除含硼低碳铝镇静钢钢带翘皮缺陷的方法,所述含硼低碳铝镇静钢精炼结束后,若B≤0.0015%,对钢水进行浇铸得到板坯后进入第一加热工序;所述含硼低碳铝镇静钢若精炼结束后,若0.0015%<B≤0.0030%时,对钢水进行浇铸得到板坯后进入第二加热工序,所述第二加热工序板坯入炉温度控制为300~600℃,在炉时间130~180min,出炉温度控制为1170~1220℃。本发明在炼钢和热轧现有设备的基础上,通过成分和热轧工艺控制,消除了含硼低碳铝镇静钢热轧钢带边部翘皮缺陷,方法简单,易实施。

一种低碳铝镇静钢的冶炼方法.pdf

本发明提供一种低碳铝镇静钢的冶炼方法,包括以下步骤:(1)钢水初炼;(2)出钢过程中不对钢水进行脱氧;出钢时加入高碳锰铁;出钢过程钢包全程吹氩;出钢完成后向钢包渣面加入钢包渣改质剂对钢包渣进行改性处理;(3)使处理后的钢水进入真空站;分批加入碳质材料进行碳脱氧,将氧活度控制到50ppm以下后进行加铝终脱氧及合金微调,使钢水出站;(4)向钢包加入钢包渣改质剂对钢包渣进行改性处理。通过本发明提供的低碳铝镇静钢的冶炼方法保证了转炉流程稳定、低成本生产低碳铝镇静钢的能力同时提高了钢液洁净度,具有良好的经济效益。

一种解决低锰硫比低碳铝镇静钢边部缺陷的方法.pdf

一种解决低锰硫比低碳铝镇静钢边部缺陷的方法,属于轧钢技术领域。工艺流程包括,下线后的板坯采用入保温坑冷却或者堆垛缓冷;控制加热炉内炉气气氛及板坯在各段停留时间,温度和总的在炉时间;采用等宽轧制或者展宽轧制;调整除鳞模式及层冷模式。优点在于:在不额外增加设备及投资的前提下,通过优化加热及轧制工艺,可以消除低Mn/S对板卷边部质量的影响。该发明相比与以往工艺通过提高板坯Mn含量,或者降低S含量来消除Mn/S对带钢边部质量影响来说,可大幅降低生产成本及冶炼的难度,是一种既经济又有效的方法,符合绿色钢铁,低碳经济

一种低碳低硅铝镇静钢水的生产方法.pdf

本发明公开了一种低碳低硅铝镇静钢水的生产方法,主要解决现有技术中采用转炉冶炼生产的低碳低硅铝镇静钢水的洁净度差和脱氧成本高的技术问题。本发明的技术方案为:一种低碳低硅铝镇静钢水的生产方法,包括:采用顶底复吹转炉冶炼,金属主原料组成的质量百分比为,铁水75%~100%,余量为废钢;转炉冶炼终点的控制,检测转炉吹炼终点钢水中w[C]和温度;转炉吹炼结束后立即出钢;将钢包中的钢水运至吹氩站进行钢水温度调控和钢水铝含量调控;对喂完铝线的钢水进行弱搅拌。本发明方法生产的低碳低硅铝镇静钢钢水的洁净度高和脱氧成本低。