一种污泥‑煤复合基活性炭及其制备方法.pdf

猫巷****傲柏

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种污泥‑煤复合基活性炭及其制备方法.pdf

本发明涉及一种污泥‑煤复合基活性炭及其制备方法。所述的污泥‑煤复合基活性炭主要原材料由市政污水处理厂脱水污泥和煤组成。本发明所述的污泥‑煤复合基活性炭的制备方法,包括以下步骤:将污泥和煤分别经105℃烘干、破碎后,按照质量比为1:1~4:1混合均匀,用1~7mol/L氯化锌进行活化,离心去除上清液并干燥;将干燥后的样品在管式电阻炉中以氮气作为保护气,在400~800℃条件下炭化活化15~120min,冷却后将制得的活性炭初级样品经盐酸洗涤后用去离子水洗涤至中性,再将产品烘干、研磨后即得到污泥‑煤复合基

一种秸秆-污泥复合基活性炭的制备方法.pdf

本发明涉及一种活性炭的制备方法,特别涉及利用秸秆-污泥制备复合基活性炭的方法。本发明所述的制备秸秆-污泥复合基活性炭的方法,包括下述步骤:将未经消化的脱水污泥和芦苇秸秆分别经105℃真空烘干、粉粹;将步骤(1)中的真空干燥粉粹后的污泥和秸秆按照质量比为1:1~4:1混合,用0.5mol/L的KOH进行活化,离心、干燥;将干燥后的样品在电阻炉中的N2气气氛下以600~800℃的温度碳化2~6h,将制得的粗样品用水反复洗涤3~4次、低温干燥至恒重得到样品S1;将样品S1用盐酸浸渍并加热煮沸30~60s,冷却,

一种污泥荞麦基磁性活性炭及其制备方法.pdf

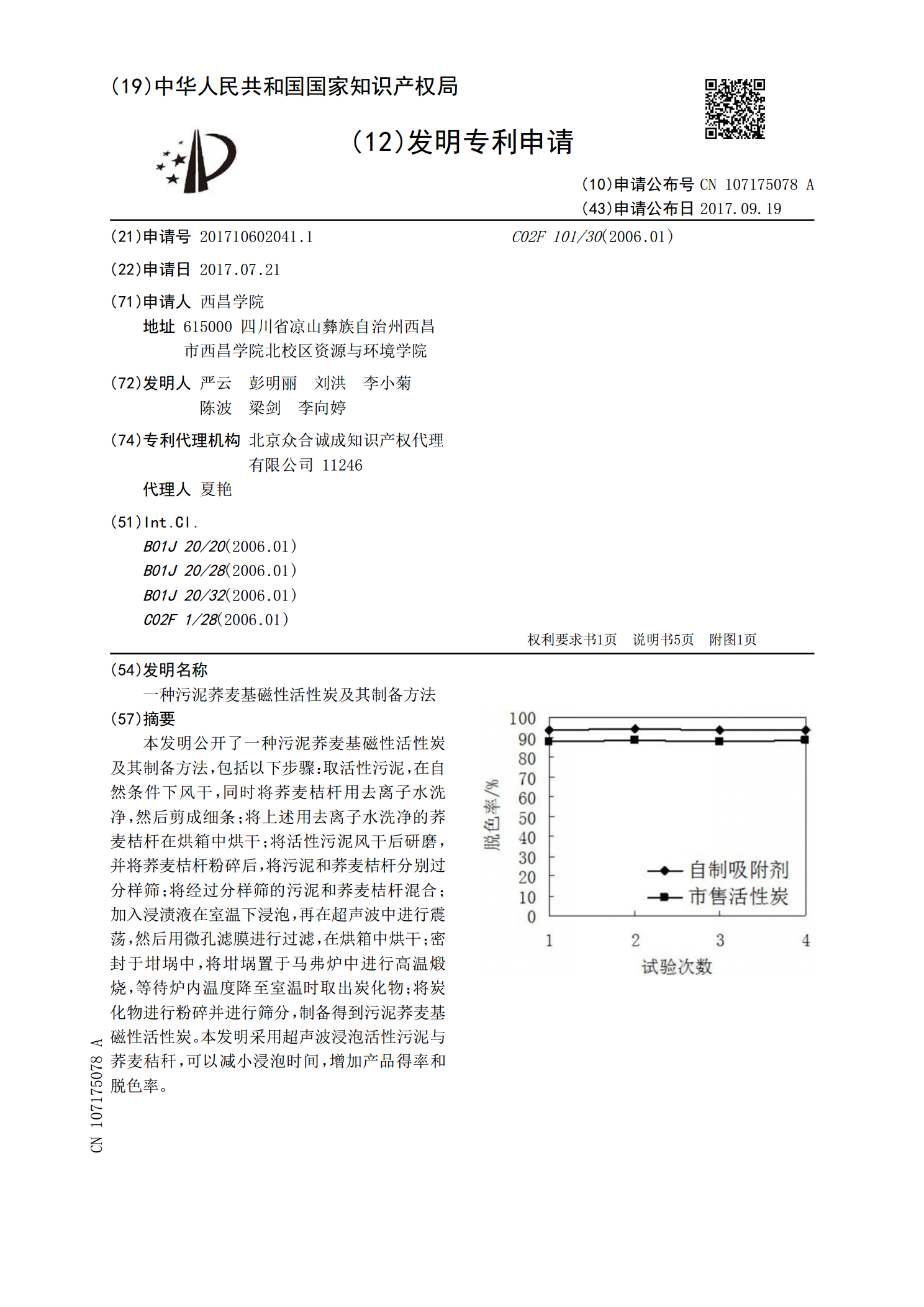

本发明公开了一种污泥荞麦基磁性活性炭及其制备方法,包括以下步骤:取活性污泥,在自然条件下风干,同时将荞麦桔杆用去离子水洗净,然后剪成细条;将上述用去离子水洗净的荞麦桔杆在烘箱中烘干;将活性污泥风干后研磨,并将荞麦桔杆粉碎后,将污泥和荞麦桔杆分别过分样筛;将经过分样筛的污泥和荞麦桔杆混合;加入浸渍液在室温下浸泡,再在超声波中进行震荡,然后用微孔滤膜进行过滤,在烘箱中烘干;密封于坩埚中,将坩埚置于马弗炉中进行高温煅烧,等待炉内温度降至室温时取出炭化物;将炭化物进行粉碎并进行筛分,制备得到污泥荞麦基磁性活性炭。

一种柱状污泥基活性炭的制备方法.pdf

本发明以城市污水厂剩余污泥为原料制备柱状污泥基活性炭,解决现有活性炭成型须粘结剂而引起环境污染问题。首先将已干燥的剩余污泥经30%的ZnCl2溶液或其它活化剂活化,置于105℃干燥箱烘干,用粉碎机粉碎过200目分样筛,制得的粉末污泥置于造粒机内,仅加入适量水,粉末污泥与水的质量比2.8∶1,无须加粘着剂,充分搅拌均匀,挤出柱状颗粒。通过马弗炉加热干燥脱水,再以炭化所需最佳温度炭化,制得柱状污泥基活性炭。本发明制得的柱状活性炭不易形成粉尘飞扬,且使用后易与溶液分离。与普通柱状活性炭相比,其表面含丰富的酸性官

污泥基活性炭的制备及其性能分析.docx

污泥基活性炭的制备及其性能分析一、引言污泥作为城市污水处理的产物,通常被认为是一种有害废弃物,需要得到正确的处理和处置。随着环境污染问题的日益严重,对处理污泥的研究也越来越深入。污泥基活性炭作为一种新颖的吸附材料,在环境保护和资源再利用方面具有重要的意义。本文将阐述污泥基活性炭的制备方法及其性能分析。二、制备方法(一)污泥处理污泥经过初步处理(去除大块异物),放置在室温下自然混合,搅拌15分钟后静置4小时,上层液体被抽出,污泥被再次加入淡盐酸中,并在恒温搅拌条件下反应24小时,然后用水洗涤,干燥后放入电炉