一种粉末冶金配方及其冶金成型方法.pdf

白凡****12

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种粉末冶金配方及其冶金成型方法.pdf

本发明涉及一种粉末冶金配方,包括石墨粉、铜粉、硬脂酸、氧化锌、铁粉、硫化亚锰、氧化铝、易切削剂、微粉蜡和增强剂;其特征在于:按质量计量:石墨粉1‑5份、铜粉5‑10份、硬脂酸2‑8份、氧化锌5‑8份、铁粉50‑98份、硫化亚锰1‑5份、氧化铝5‑10份、易切削剂0.2‑0.5份、微粉蜡0.5‑1份和增强剂0.2‑0.5份;在60—70MPa的压强下压制成设定形状的坯料备用;将所述产品坯料件送入烧结电炉中烧结成半成品件;经过浸油和蒸汽处理,清洗得到成品;本配方对环境污染小,本方法简化生产步骤,提

一种粉末冶金的配方及其粉末冶金方法.pdf

一种粉末冶金的配方及其粉末冶金方法,包括石墨粉、铜粉、硬脂酸、氧化锌、铁粉、硫化亚锰和氧化铝。一种所述的配方进行粉末冶金的方法,包括以下步骤:将石墨粉、铜粉、硬脂酸、氧化锌、铁粉、硫化亚锰和氧化铝混合均匀。在50—60MPa的压强下压制成设定形状的坯料备用。将所述产品坯料件送入烧结电炉中烧结成半成品件。经过浸油和蒸汽处理,清洗得到成品。本配方对环境污染小,本方法简化生产步骤,提高生产效率。?

一种粉末冶金成型方法.pdf

本发明涉及一种粉末冶金成型方法,其特征在于:具体方法为:将石墨粉1‑7份、电解铜粉7‑17份、硬脂酸2‑8份、氧化镍5‑8份、还原铁粉50‑98份、硫化亚锰1‑7份、氧化铝5‑10份、易切削剂0.5‑0.9份、微粉蜡0.5‑1份和增强剂0.2‑0.5份;在80—100MPa的压强下压制成设定形状的坯料备用;将所述产品坯料件送入烧结电炉中烧结成半成品件;经过浸油和蒸汽处理,清洗得到成品;本配方对环境污染小,本方法简化生产步骤,提高生产效率。

一种粉末冶金成型方法.pdf

本发明涉及一种粉末冶金成型方法,其特征在于:具体方法为:将石墨粉1‑5份、电解铜粉5‑10份、硬脂酸2‑8份、氧化镍5‑8份、还原铁粉50‑98份、硫化亚锰1‑5份、氧化铝5‑10份、易切削剂0.2‑0.5份、微粉蜡0.5‑1份和增强剂0.2‑0.5份;在60—70MPa的压强下压制成设定形状的坯料备用;将所述产品坯料件送入烧结电炉中烧结成半成品件;经过浸油和蒸汽处理,清洗得到成品;本配方对环境污染小,本方法简化生产步骤,提高生产效率。

一种用于粉末冶金的成型装置及方法.pdf

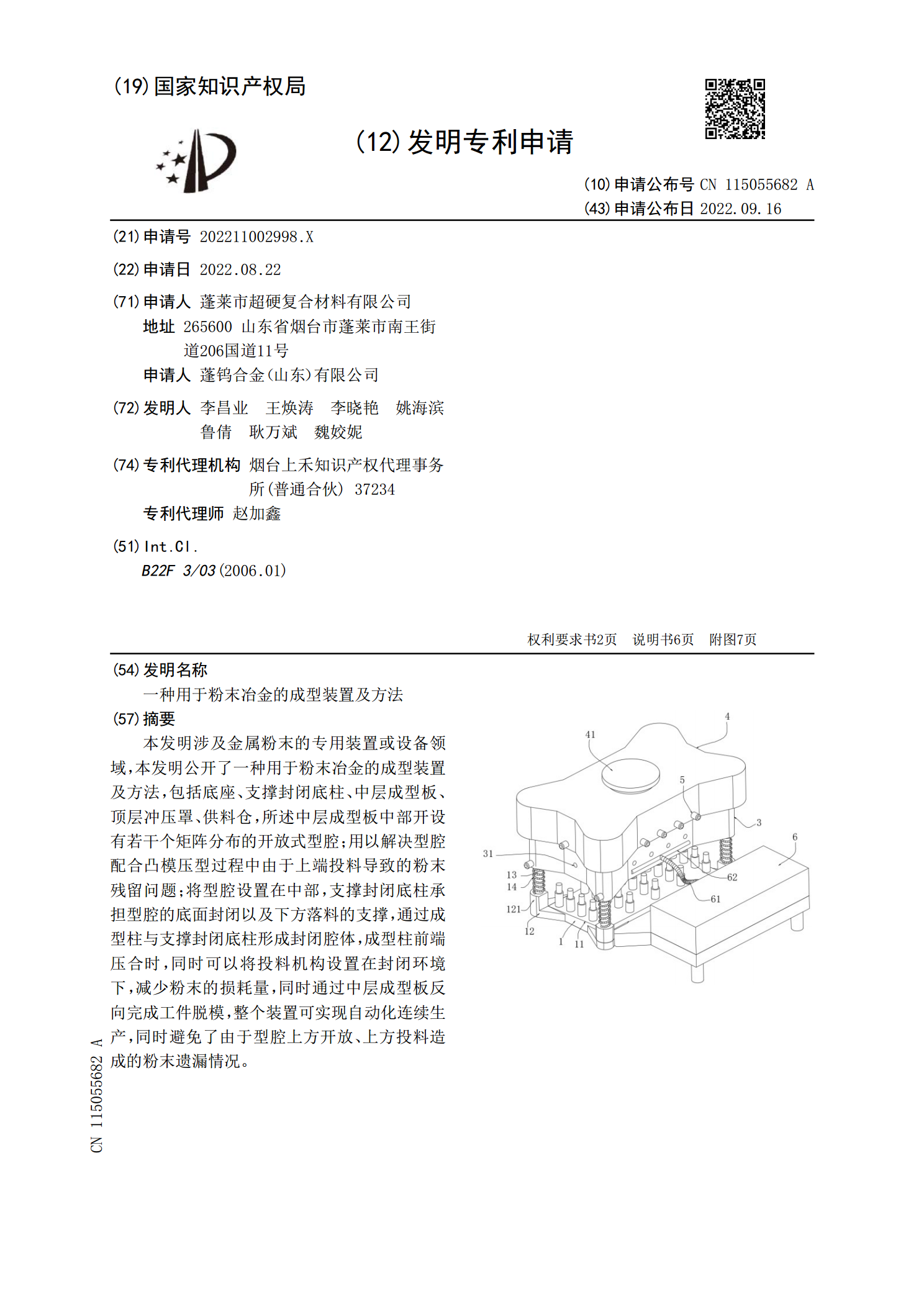

本发明涉及金属粉末的专用装置或设备领域,本发明公开了一种用于粉末冶金的成型装置及方法,包括底座、支撑封闭底柱、中层成型板、顶层冲压罩、供料仓,所述中层成型板中部开设有若干个矩阵分布的开放式型腔;用以解决型腔配合凸模压型过程中由于上端投料导致的粉末残留问题;将型腔设置在中部,支撑封闭底柱承担型腔的底面封闭以及下方落料的支撑,通过成型柱与支撑封闭底柱形成封闭腔体,成型柱前端压合时,同时可以将投料机构设置在封闭环境下,减少粉末的损耗量,同时通过中层成型板反向完成工件脱模,整个装置可实现自动化连续生产,同时避免了