一种熔铅炉.pdf

美丽****ka

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种熔铅炉.pdf

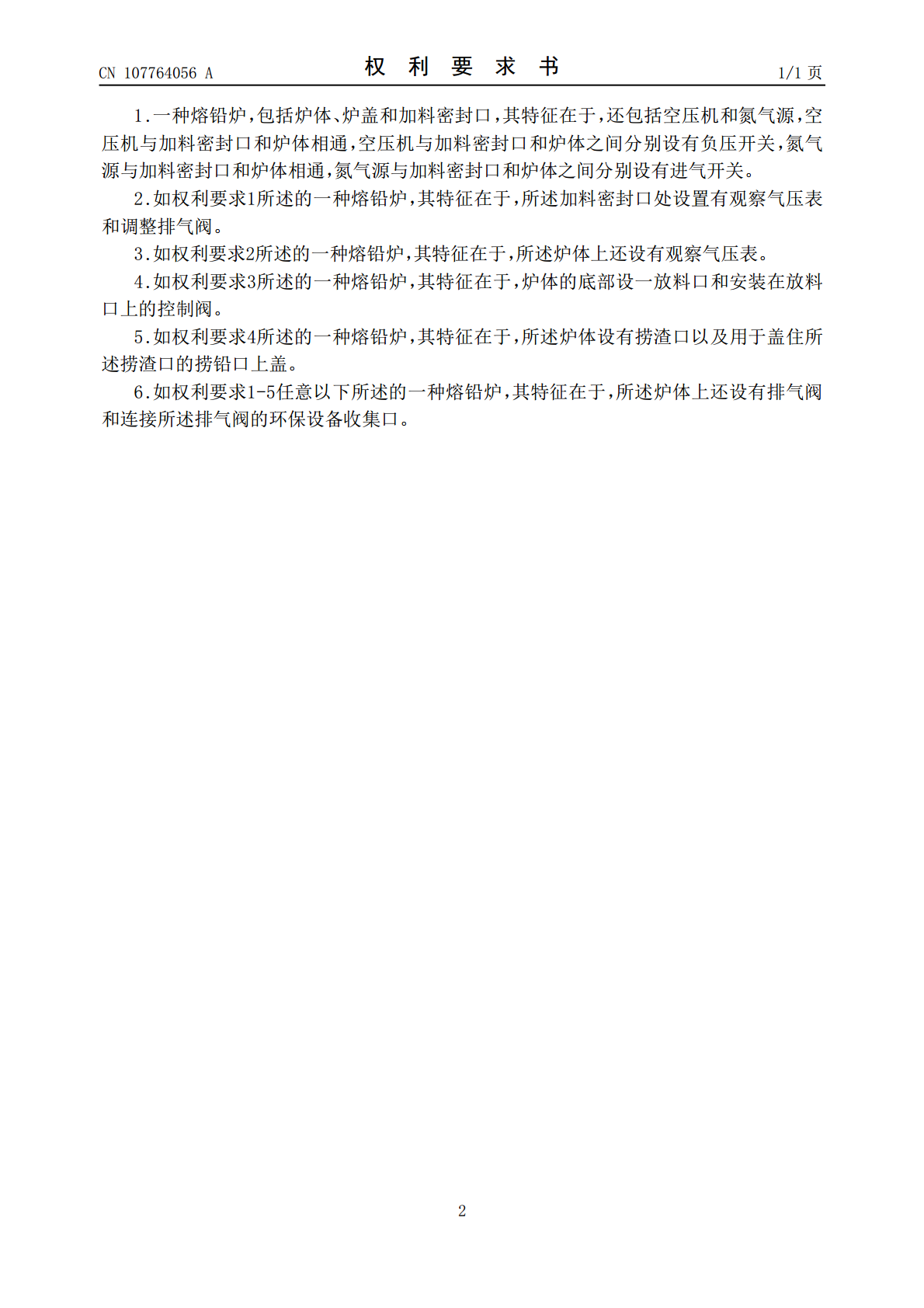

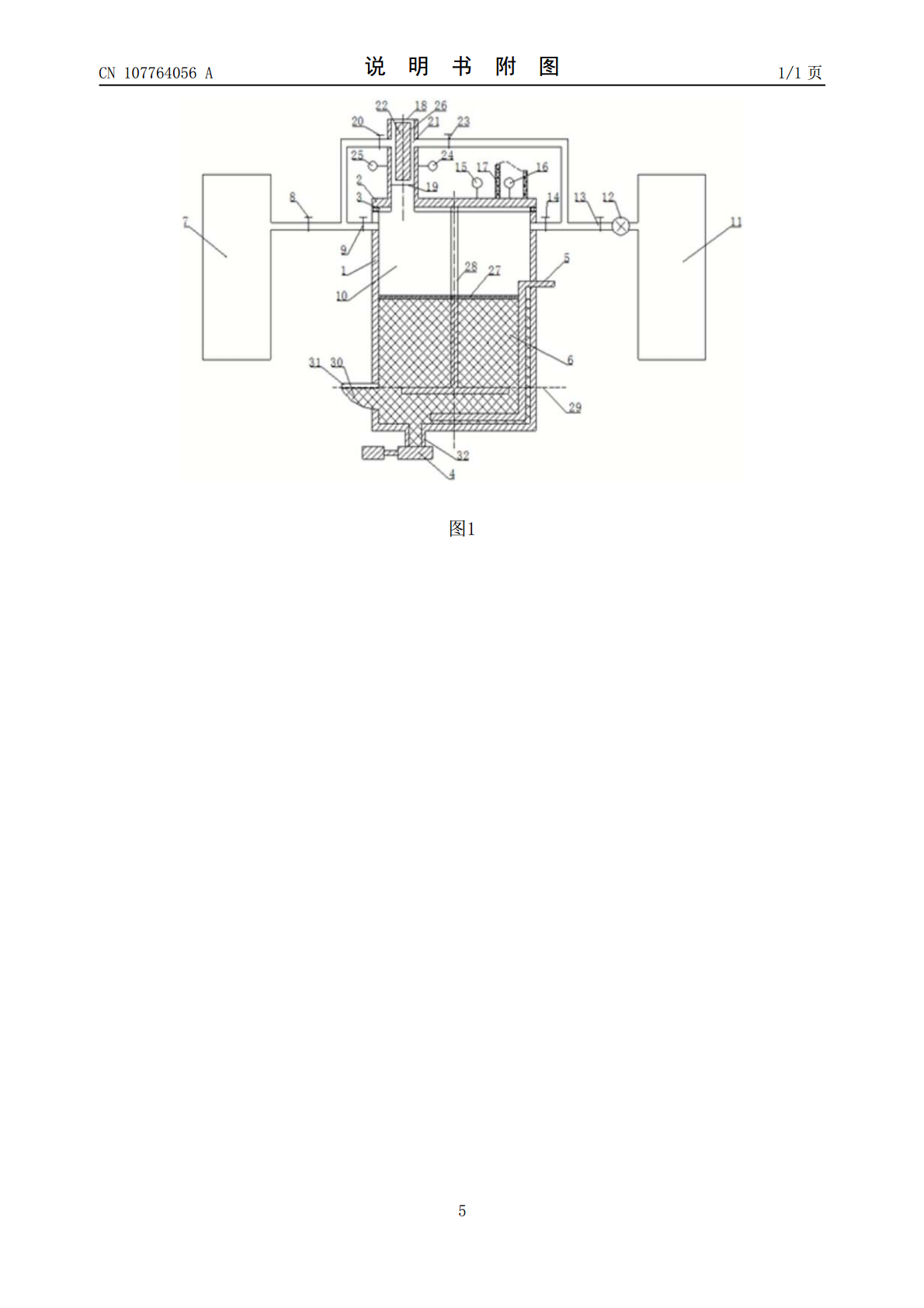

本发明涉及一种熔铅炉,包括炉体、炉盖和加料密封口,其特征在于,还包括空压机和氮气源,空压机与加料密封口和炉体相通,空压机与加料密封口和炉体之间分别设有负压开关,氮气源与加料密封口和炉体相通,氮气源与加料密封口和炉体之间分别设有进气开关。本发明的融铅炉,能有效的消除氧化铅渣的产生。

一种熔铅炉操作平台.pdf

本发明公开了一种熔铅炉操作平台,包括水平覆盖熔铅炉的盖体,所述盖体为多段伸缩式结构,距离所述熔铅炉最远的一段为固定段,其余为活动段,所述操作平台还设有沿盖体长度方向设置与活动段配合的滑轨,推动活动段沿滑轨移动的驱动机构,以及与固定段所围成的空腔连通的抽风装置。本发明熔铅炉操作平台将盖体设计成多段伸缩式结构,通过驱动机构可以驱动活动段沿着滑轨移动,结构简单,成本低,使用方便,适用于熔铅炉体积较大、不需要精细控制的情况下使用。

蓄热熔铅炉.pdf

本发明公开了一种蓄热熔铅炉,包括锅体、炉体以及两个蓄热燃烧组件,锅体放置于炉体上,炉体内通过隔墙分隔成独立的两个加热腔体,每个加热腔体通过炉体上开设有的烟气管道与一个蓄热燃烧组件相连通,蓄热燃烧组件装设于炉体的外侧,蓄热燃烧组件包括用来产生加热用高温气体的燃烧段以及用来为燃烧段提供高温空气的蓄热段,燃烧段通过烟气管道与加热腔体连通。本发明具有结构简单紧凑、体积小、安装检修方便、加热效果好、使用寿命长等优点。

新型熔铅炉.pdf

本发明公开了一种新型熔铅炉,包括炉筒,所述炉筒中设置有炉膛,还包括设置于炉膛中的除渣筒;所述除渣筒底面或侧面上还设置有连通孔;还包括设置于除渣筒侧面或顶面上的除渣孔;所述连通孔及除渣孔均用于连通除渣筒的内侧与外侧;所述连通孔的顶端位置低于除渣孔的底端位置。该熔铅炉结构简单,使用过程中所产生浮渣少,可有效减少原料损耗。

对熔铅炉的探讨.docx

对熔铅炉的探讨熔铅炉是一种用于将铅矿石或回收的铅材料加热融化的设备。它在各种工业领域中得到广泛应用,如制造工业、建筑工业、冶金工业等。本文将对熔铅炉的工作原理、特点以及安全问题进行探讨,并对其在环保方面的影响进行分析。首先,熔铅炉的工作原理是将铅矿石或回收的铅材料放入炉内,通过高温加热使铅材料融化。熔铅炉通常采用直接加热方式,燃烧柴油或天然气产生的火焰经过炉内的燃烧室直接接触铅材料,将其加热至融化点。熔化后的铅液通过底部出口排出,用于后续的加工和应用。其次,熔铅炉具有多个特点。首先,熔铅炉具有高效率的加热