一种熔炼方法、涡轮壳体及其熔炼方法.pdf

猫巷****盟主

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种熔炼方法、涡轮壳体及其熔炼方法.pdf

本发明涉及熔炼领域,具体而言,涉及一种熔炼方法、涡轮壳体及其熔炼方法。一种熔炼方法,其包括:取同材质炉料60‑80wt%、铬5.4‑11wt%以及镍4‑8wt%熔融后,加入精炼剂0.5‑1.0wt%除渣后出汤。精炼剂主要包括Si、Mn、Ce、Mg以及CaO。同材质炉料的质量占比为60‑80%,精炼剂可以去除夹杂物;可以有效降低钢液中的O

一种新型熔炼阳极炉及其熔炼方法.pdf

本发明提供一种新型熔炼阳极炉及其熔炼方法,其炉体上部设置投料口、中部设置废渣口,底部连通出料管,所述出料管连接有保温炉,所述炉体上部连通氧气喷嘴,且氧气喷嘴伸入炉体的一端连接不锈钢过滤网,所述炉体下部与天然气进气管和氮气管的一端连通,所述炉体下部在与天然气进气管和氮气管连通的位置设有透气砖层,使用时,因为氧气喷嘴伸入炉体的一端连接不锈钢过滤网,增加了过滤网,可以过滤进入阳极炉的氧气的杂质,所以令铜液杂质减少,令生产质量提高,所以解决了现在阳极炉的氧气喷嘴没有过滤装置,导致氧气中的异物进入到炉体内,污染炉体

一种废旧铝熔炼装置及其熔炼方法.pdf

本发明涉及铝熔炼技术领域,且公开了一种废旧铝熔炼装置,包括第一支撑板,所述第一支撑板的顶部两侧皆固定装配有面板,所述面板靠近第一支撑板中心处一侧的外壁分别固定装配有第一滑轨和第二滑轨,所述第一滑轨的顶部固定装配有滑道,所述第一滑轨的上方设置有驱动电机,所述面板远离第一支撑板中心处一侧的外壁固定装配有第三滑轨,所述第三滑轨的外语滑动套接有匚形滑架的一端,通过控制台控制驱动电机,使驱动电机带动铁制履带进行转动,通过铁制履带带动半圆卡环,利用半圆卡环与滑动圆柱相卡接,使铁制履带可带动熔炼炉进行移动,此时利用挡坡

真空熔炼炉及其熔炼方法.pdf

本发明涉及冶金技术领域,提供了一种真空熔炼炉及其熔炼方法。该熔炼炉通过将熔炼坩埚的浇注量设为可调,从而可在熔炼坩埚熔炼结束后,选择性的将其内部的部分熔融金属液浇注到中间包坩埚中,而在其内部剩余部分熔融金属液;再通过在熔炼室上方的补料室内设置翻转角度可调的补料坩埚,由此可与熔炼坩埚浇注量相适应的向其内部补入金属料坯,由此在不打开熔炼室和补料室的前提下实现多次熔炼和补料,尽可能的避免了热量的损失,加快了熔炼效率;另外,由于在向熔炼坩埚内补入新的金属料坯后,熔炼坩埚内尚剩余有已熔炼的金属液,所以新补入的金属料坯

一种小型真空感应熔炼炉及其熔炼方法.pdf

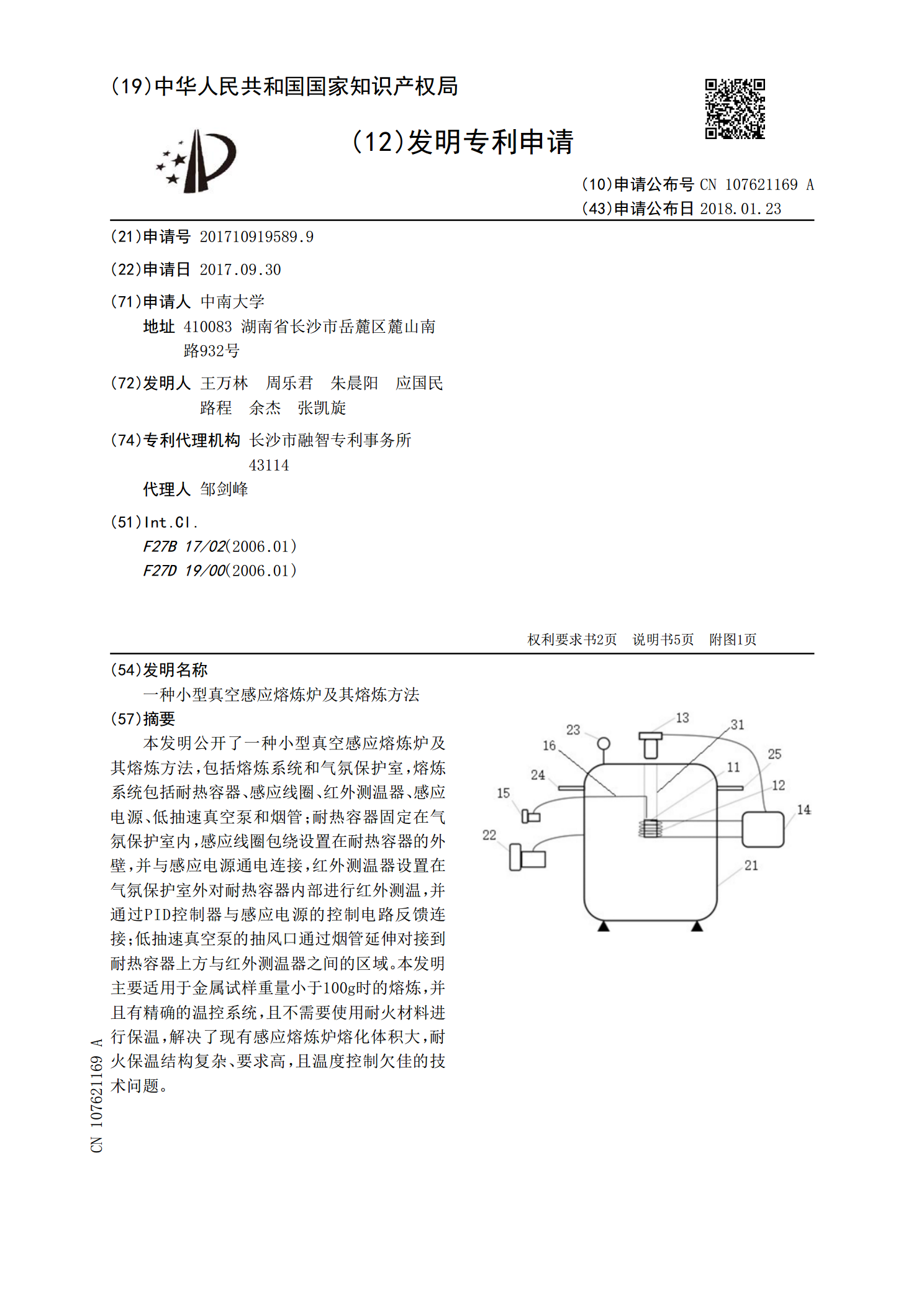

本发明公开了一种小型真空感应熔炼炉及其熔炼方法,包括熔炼系统和气氛保护室,熔炼系统包括耐热容器、感应线圈、红外测温器、感应电源、低抽速真空泵和烟管;耐热容器固定在气氛保护室内,感应线圈包绕设置在耐热容器的外壁,并与感应电源通电连接,红外测温器设置在气氛保护室外对耐热容器内部进行红外测温,并通过PID控制器与感应电源的控制电路反馈连接;低抽速真空泵的抽风口通过烟管延伸对接到耐热容器上方与红外测温器之间的区域。本发明主要适用于金属试样重量小于100g时的熔炼,并且有精确的温控系统,且不需要使用耐火材料进行保温