油缸端盖铸造工艺.pdf

书生****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

油缸端盖铸造工艺.pdf

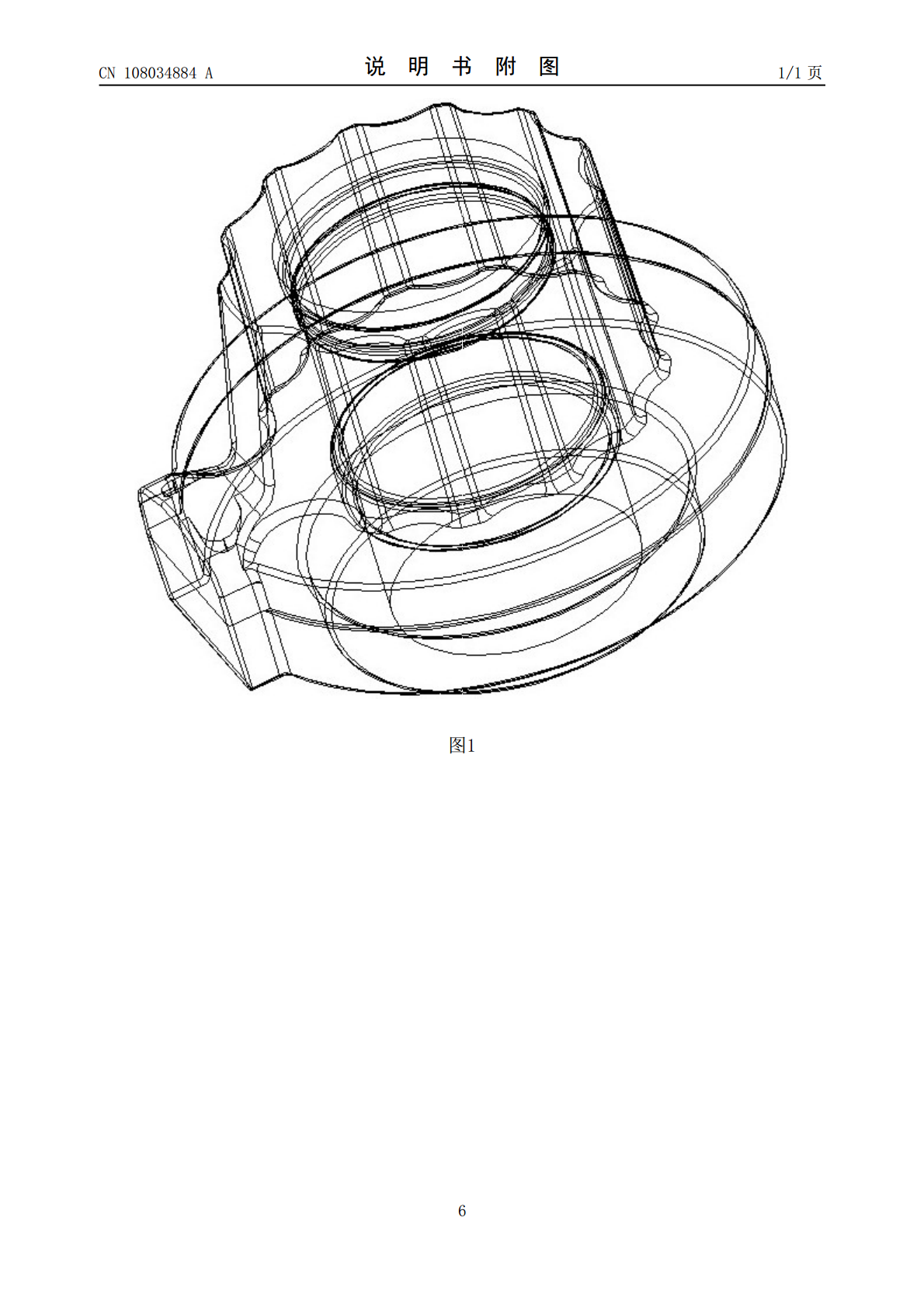

本发明公开了一种油缸端盖铸造工艺,包括以下步骤;a.将10%生铁、60%旧铁和30%废钢作为炉料;b.将步骤a的炉料进行烘干后放入熔炼仪器中进行熔炼,其中铁水包括以下化学成分按重量百分比组成:3.75‑3.8%的C、1.7‑1.8%的Si、0.2‑0.4%的Mn、0.35‑0.5%的Cu、0‑0.025%的S、0‑0.042%的Mg、其余为Fe;c:将步骤b中的铁水通过熔炼仪器调整铁水的化学成分,调整后的铁水至少包括以下化学成分按重量百分比组成:3.68%的C、2.4%的Si、0.2‑0.4%的Mn、0

端盖铸造工艺设计.doc

湖南科技大学课程设计课程设计名称:端盖铸造工艺设计学生姓名:学院:专业及班级:学号:指导教师:2023年7月7日铸造工艺课程设计任务书一、任务与规定1.完毕产品零件图、铸件铸造工艺图各一张,铸造工艺图需要三维建模(完毕3D图)。2.完毕芯盒装配图一张。3.完毕铸型装配图一张。4.编写设计说明书一份(15~20页),并将任务书及任务图放置首页。二、设计内容为2周1.绘制产品零件图、铸造工艺图及工艺图的3D图(2天)。2.铸造工艺方案设计:拟定浇注位置及分型面,拟定加工余量、起模斜度、铸造圆角、收缩率,拟定型

端盖铸造工艺设计.doc

湖南科技大学课程设计课程设计名称:端盖铸造工艺设计学生姓名:学院:专业及班级:学号:指导教师:2023年7月7日铸造工艺课程设计任务书一、任务与规定1.完毕产品零件图、铸件铸造工艺图各一张,铸造工艺图需要三维建模(完毕3D图)。2.完毕芯盒装配图一张。3.完毕铸型装配图一张。4.编写设计说明书一份(15~20页),并将任务书及任务图放置首页。二、设计内容为2周1.绘制产品零件图、铸造工艺图及工艺图的3D图(2天)。2.铸造工艺方案设计:拟定浇注位置及分型面,拟定加工余量、起模斜度、铸造圆角、收缩率,拟定型

端盖的铸造工艺设计及生产.docx

端盖的铸造工艺设计及生产端盖的铸造工艺设计及生产摘要:端盖作为一种重要的机械零件,广泛应用于各种工业设备和装置中。本文以端盖的铸造工艺设计及生产为研究对象,通过对铸造工艺参数和材料选择等方面的分析,提出了一种优化的铸造工艺方案,并在实际生产中进行了验证。研究结果表明,该方案能够合理降低成本、提高产品质量,具有较好的应用前景。关键词:端盖;铸造工艺;工艺参数;材料选择;生产优化一、引言端盖,即容纳和密封机械轴承、密封件的座体。其主要功能是保护内部轴承和密封件免受外界损坏,同时具有支撑和固定作用。由于端盖承受

铸钢端盖的铸造工艺改进.docx

铸钢端盖的铸造工艺改进一、引言铸钢端盖是机械设备中的重要组成部分,主要用于船舶、汽车、铁路及建筑机械等领域中的传动装置中。然而,由于铸造工艺的不同,端盖制作工艺的差异性和制作质量问题以及使用环境的恶劣,使铸钢端盖的加工难度较大,导致其质量和性能存在问题。因此,本文提出了一种针对铸钢端盖的生产工艺改进方案,以提高铸钢端盖的质量、性能和效率。二、铸钢端盖的现状分析1、生产工艺落后传统的铸造工艺在制造大型铸钢端盖时存在一系列的生产过程和技术问题,例如模型的制造、浇注操作技术、铸造温度和铸造质量控制等方面。这些因