采用LF炉和喷镁脱硫站进行铁水深脱硫的方法.pdf

邻家****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

采用LF炉和喷镁脱硫站进行铁水深脱硫的方法.pdf

本发明属于钢铁领域,具体涉及一种采用LF炉和喷镁脱硫站进行铁水深脱硫的方法,工艺流程设计如下:铁水深脱硫→折入底吹铁水罐→LF炉加热造渣→返回脱硫站扒渣→兑铁入转炉。本发明通过将喷镁脱硫后的铁水送至LF炉加热造渣,提出使用LF炉电极加热,利用电极加热区的高温、铁水的强还原性,造高碱度渣,使得铁水脱硫产物MgS进入渣中或生产更稳定的CaS,达到吸附和固化脱硫产物的目的,再返回脱硫站扒渣,然后兑入转炉冶炼超低硫钢。

利用LF炉进行铁水预处理脱硫的方法.pdf

本发明公开了一种利用LF炉进行铁水预处理脱硫的方法,其方法步骤为:将铁水包运输至扒渣位,将铁包包内顶渣扒出;在LF炉的钢包内加入脱硫渣剂;所述钢包底吹气体,将铁水包内的铁水倒入钢包内;所述钢包内加入发泡剂造泡沫渣,底吹气体进行搅拌;底吹一段时间后测温取样;若成分硫满足转炉冶炼钢种工艺要求,则关闭LF炉底吹气体、将钢包内顶渣扒出;若成分硫不满足转炉冶炼钢种工艺要求,则扒渣并重新加入脱硫渣剂进行送电搅拌脱硫,直至铁水中成分硫满足转炉冶炼钢种工艺要求,再关闭LF炉底吹气体、将钢包内顶渣扒出;钢包内顶渣扒出后,即

酒钢一炼钢LF炉钢水深脱硫工艺实践.docx

酒钢一炼钢LF炉钢水深脱硫工艺实践酒钢一炼钢LF炉钢水深脱硫工艺实践摘要:钢水的脱硫是钢铁冶炼过程中重要的环节之一,深层脱硫工艺可以有效提高钢水的质量,提高产品的性能。本论文通过对酒钢一炼钢LF炉深脱硫工艺的实践研究,总结和分析了工艺参数的影响以及优化措施,为酒钢一炼钢LF炉钢水深脱硫提供了实用的指导意见。第一章引言脱硫是钢铁冶炼过程中关键的环节之一,可以有效降低钢中的硫含量,提高产品的质量。随着钢材品质要求的不断提高,钢水深脱硫工艺逐渐受到重视。本章将介绍酒钢一炼钢LF炉的脱硫工艺及其意义。第二章酒钢一

镁基复合脱硫剂进行铁液预脱硫效果的研究.docx

镁基复合脱硫剂进行铁液预脱硫效果的研究一、前言随着工业现代化和环境保护要求的提高,炼钢行业中对铁液脱硫的要求越来越高。高温下,钢中的硫会对钢的冷延性、韧性和加工性等性质造成影响,因此预脱硫变得尤为重要。目前常用的铁液脱硫剂有钙基、镁基、钠基等多种,其中镁基复合脱硫剂因具有良好的脱硫效果,成为了炼钢行业中常见的脱硫剂之一。因此,本文旨在探讨镁基复合脱硫剂在铁液预脱硫中的应用效果。二、镁基复合脱硫剂的组成及作用机理镁基复合脱硫剂由镁、碳化硅、氧化钙等组分组成。其中碳化硅具有加快热化学反应的作用,氧化钙可与硫反

一种LF炉深脱硫方法.pdf

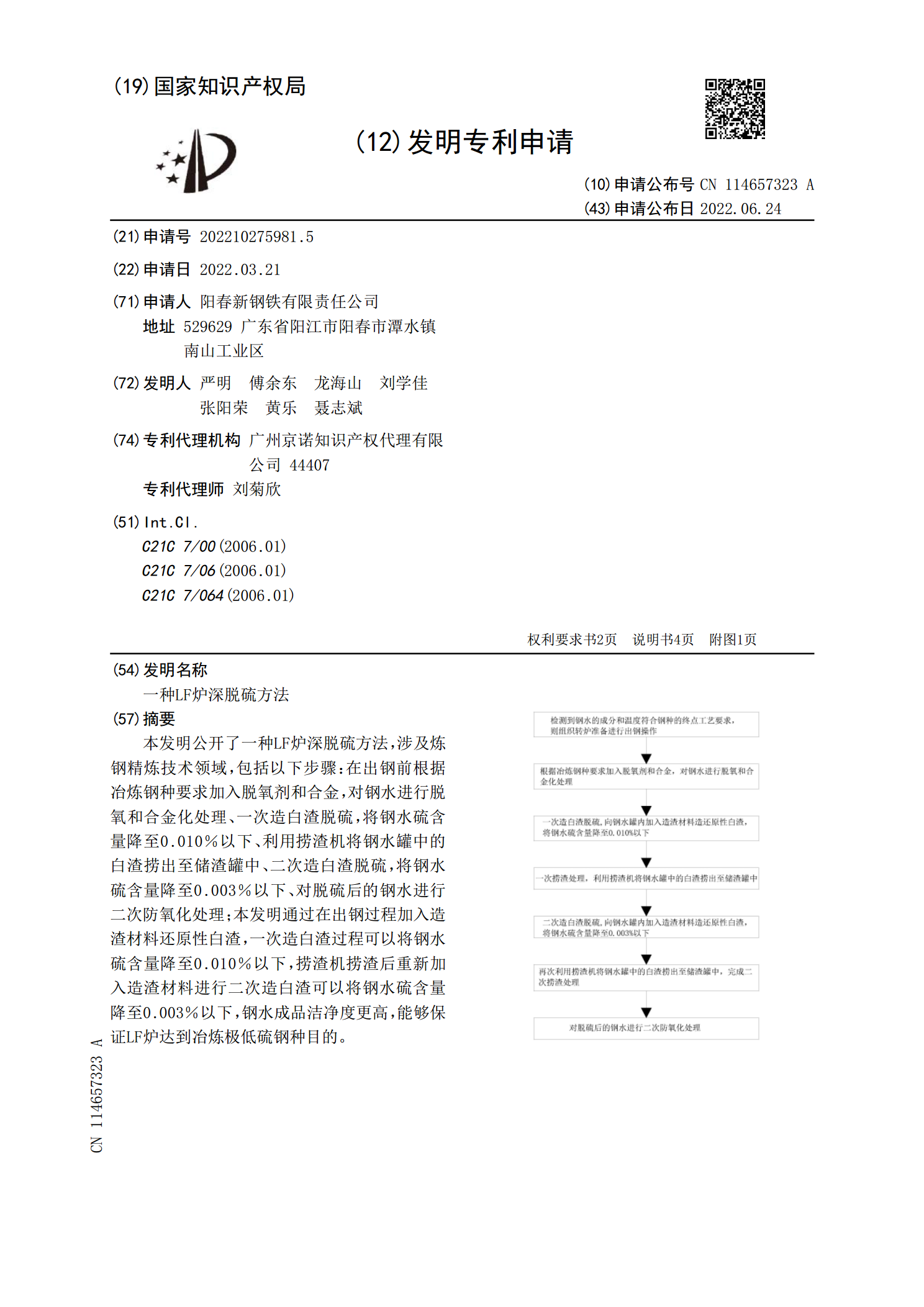

本发明公开了一种LF炉深脱硫方法,涉及炼钢精炼技术领域,包括以下步骤:在出钢前根据冶炼钢种要求加入脱氧剂和合金,对钢水进行脱氧和合金化处理、一次造白渣脱硫,将钢水硫含量降至0.010%以下、利用捞渣机将钢水罐中的白渣捞出至储渣罐中、二次造白渣脱硫,将钢水硫含量降至0.003%以下、对脱硫后的钢水进行二次防氧化处理;本发明通过在出钢过程加入造渣材料还原性白渣,一次造白渣过程可以将钢水硫含量降至0.010%以下,捞渣机捞渣后重新加入造渣材料进行二次造白渣可以将钢水硫含量降至0.003%以下,钢水成品洁净度更高