应用于红外辐射节能涂料的SiC复合材料粉体及其制备方法.pdf

是湛****21

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

应用于红外辐射节能涂料的SiC复合材料粉体及其制备方法.pdf

本发明涉及应用于红外辐射节能涂料的SiC复合材料粉体及其制备方法。本发明属于功能材料技术领域。应用于红外辐射节能涂料的SiC复合材料粉体,其特点是:应用于红外辐射节能涂料的SiC粉体颗粒表面包裹上莫来石相抗氧化保护层。其制备方法:步骤一:SiC粉体颗粒超声分散到工业铝溶胶;步骤二:加入工业硅溶胶,搅拌均匀;步骤三:倒入敞口平底器皿,烘箱干燥,得到浆状物;步骤四:放入真空干燥箱,真空常温干燥;步骤五:研磨成细粉颗粒;步骤六:将细粉颗粒放入旋转管式炉中,恒速旋转煅烧,自然冷却,得到表面包裹莫来石相抗氧化保护层

Al掺杂SiC粉体的红外辐射涂料的制备方法.pdf

本发明涉及将粒径为纳米级的Al掺杂SiC粉体用于高温红外辐射节能涂料的制备方法。本发明采用粒径为纳米级的Al掺杂SiC粉体,实现了定量的Al掺杂效应。该粉体在全波段(1~25μm)范围内的法向全发射率能够达到0.97~0.99,优于未掺杂纯SiC粉体0.90~0.95的数值。本发明就是利用这种粒径为纳米级的Al掺杂的SiC粉体,应用其高红外发射率的性质,制成高温红外辐射涂料,经测试该涂料的法向全发射率ε在常温至1400℃范围内始终大于0.90,且高温下衰减缓慢。本发明得到的高温红外辐射节能涂料可应用于冶金

红外辐射涂料及其制备方法.pdf

本发明公开了一种红外辐射涂料及其制备方法,属于红外节能材料领域。红外辐射涂料,其主要制备原料按质量百分比为高炉渣90‑95%、过渡金属氧化物A5‑10%;制备原料还包括过渡金属氧化物B和高温粘结剂,所述过渡金属氧化物B的质量为高炉渣和过渡金属氧化物A总质量的5‑10%,所述高温粘结剂的质量为高炉渣、过渡金属氧化物A和过渡金属氧化物B总质量的5‑10%。本发明制备的红外辐射涂料,高温粘结性较好,软化温度不低于1400℃,综合发射率不低于0.9,其低波段发射率(1‑5μm)不低于0.95,综合性能优异,本发明

红外辐射涂料及其制备方法.pdf

本发明公开了一种红外辐射涂料,该涂料由固料和液料按重量1:1混合而成,所述涂料中各成分的粒径在100纳米至2微米之间;所述液料为粘结剂;所述固料中各成分的重量百分比为:增黑剂45-75%,锆英砂20-45%和氧化铝0-15%。本涂料主要成分都在100纳米到2微米之间,提高了涂料的辐射性能和寿命。本涂料在1000-1400℃的高温条件下能达到较高的辐射率(ε>0.9);即使在1500℃仍可维持稳定的辐射,涂料的法向全发射率仍可达到0.87;同时可用于不同加热类型的窑炉。

用于红外辐射节能涂料的纳米增黑剂及其制备方法.pdf

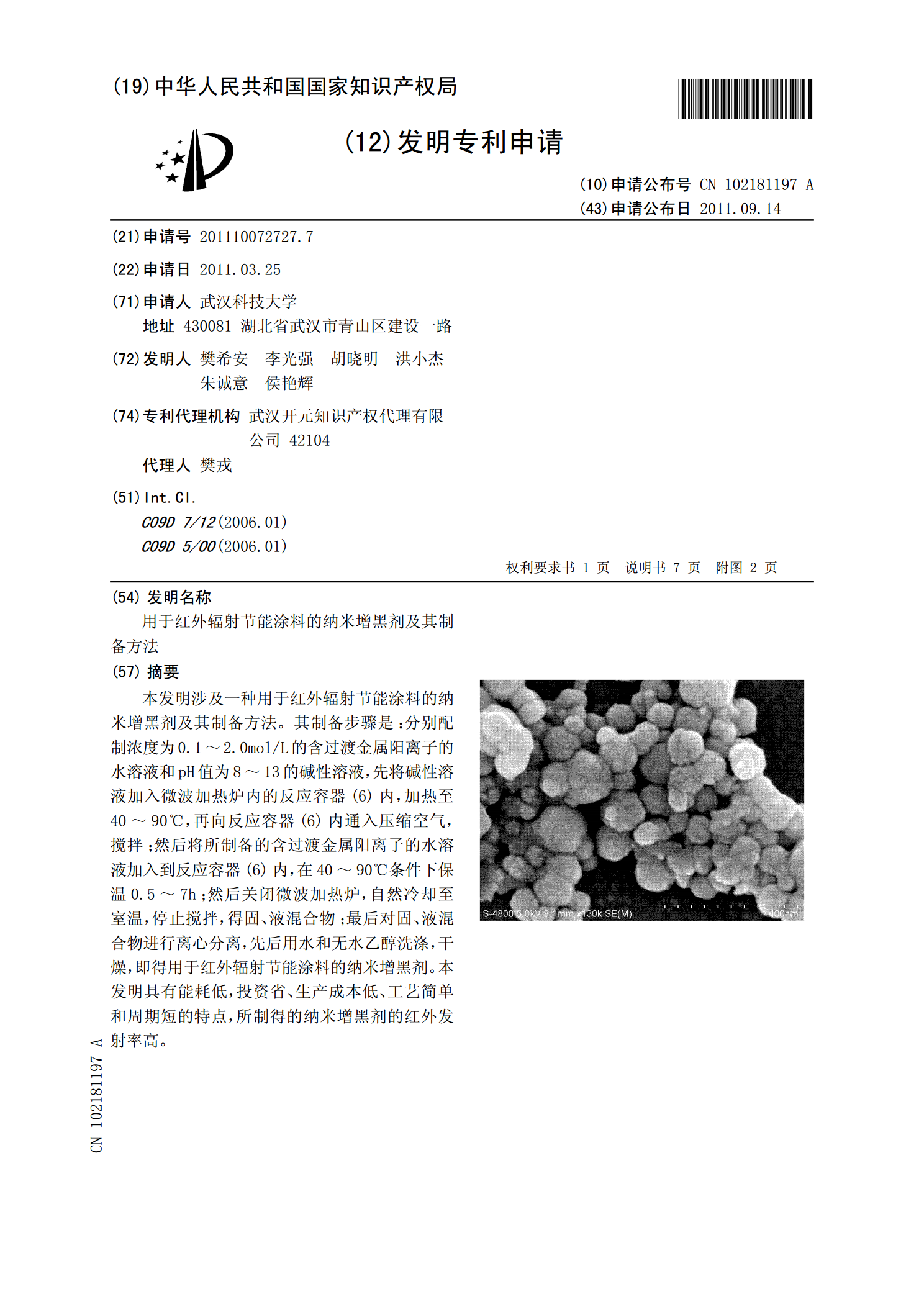

本发明涉及一种用于红外辐射节能涂料的纳米增黑剂及其制备方法。其制备步骤是:分别配制浓度为0.1~2.0mol/L的含过渡金属阳离子的水溶液和pH值为8~13的碱性溶液,先将碱性溶液加入微波加热炉内的反应容器(6)内,加热至40~90℃,再向反应容器(6)内通入压缩空气,搅拌;然后将所制备的含过渡金属阳离子的水溶液加入到反应容器(6)内,在40~90℃条件下保温0.5~7h;然后关闭微波加热炉,自然冷却至室温,停止搅拌,得固、液混合物;最后对固、液混合物进行离心分离,先后用水和无水乙醇洗涤,干燥,即得用于红