一种多孔钛材料及其制备方法.pdf

绮兰****文章

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种多孔钛材料及其制备方法.pdf

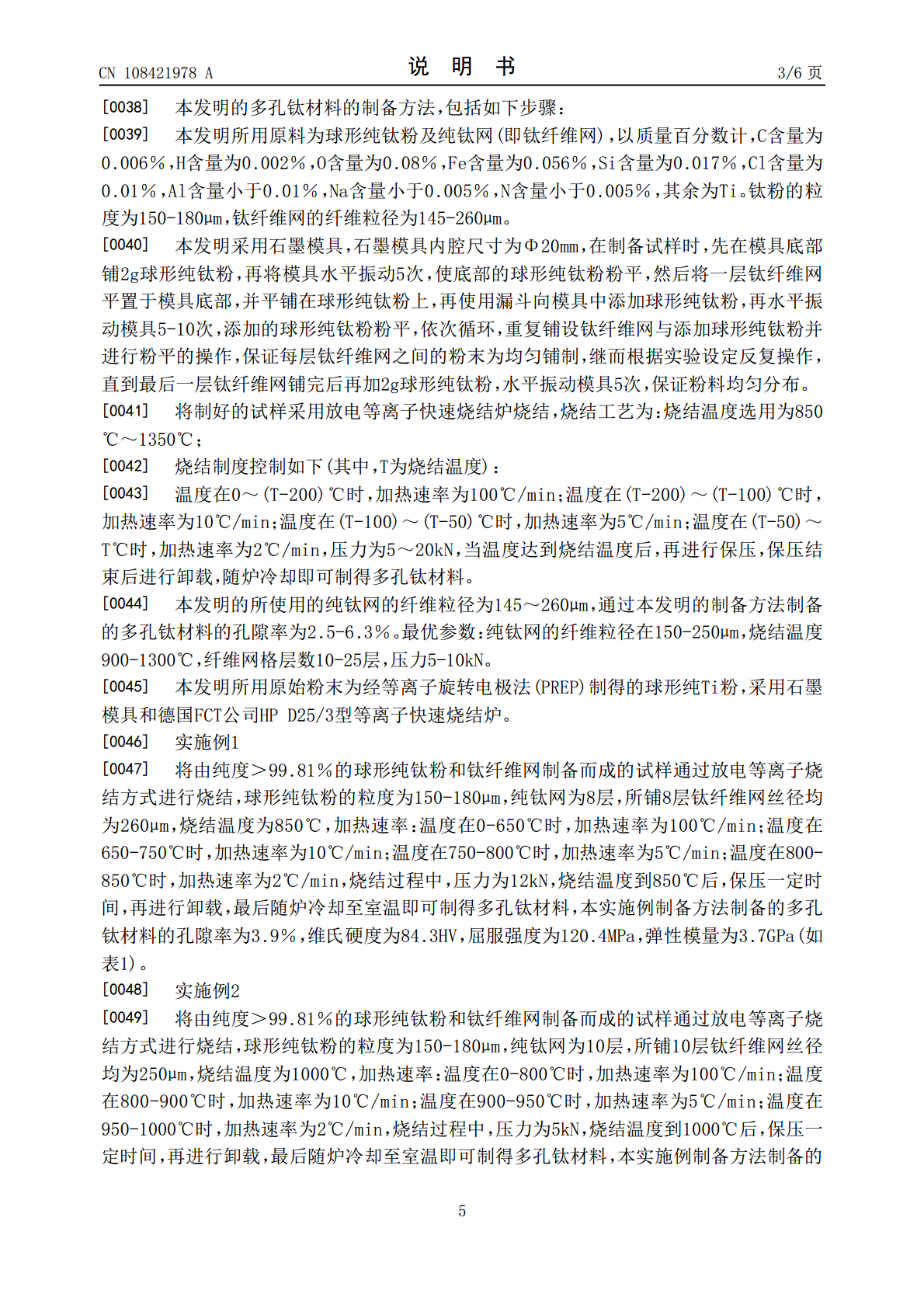

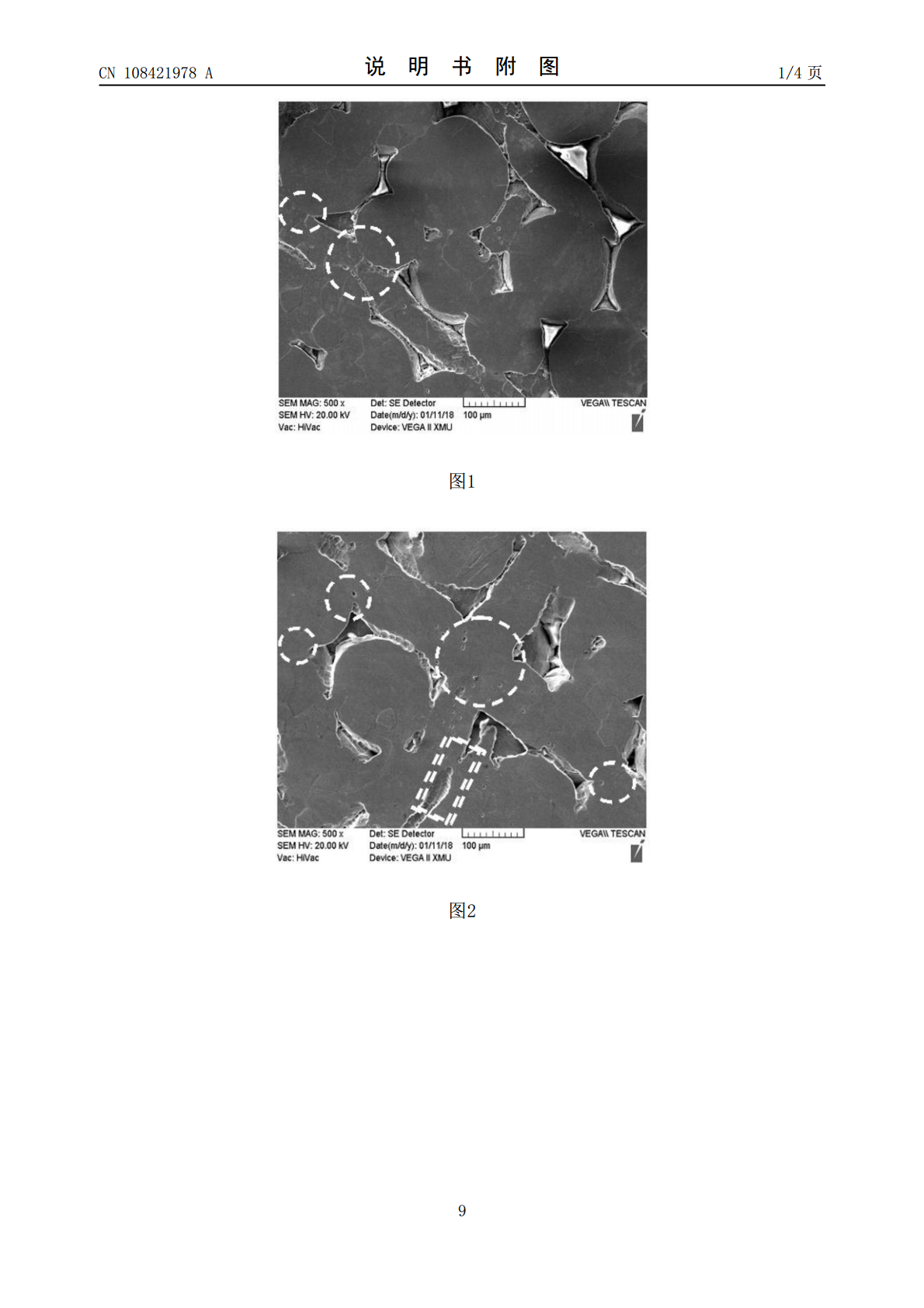

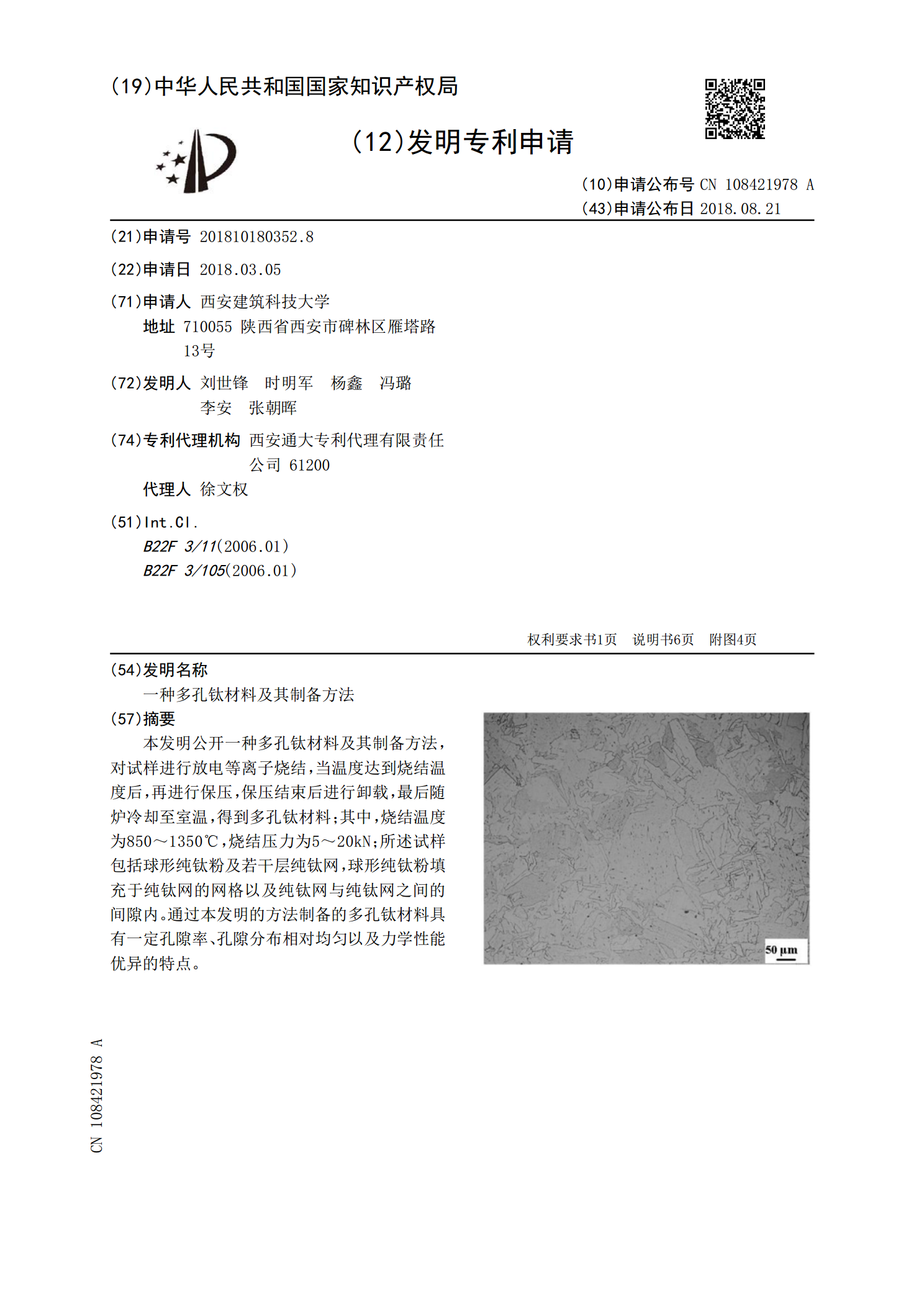

本发明公开一种多孔钛材料及其制备方法,对试样进行放电等离子烧结,当温度达到烧结温度后,再进行保压,保压结束后进行卸载,最后随炉冷却至室温,得到多孔钛材料;其中,烧结温度为850~1350℃,烧结压力为5~20kN;所述试样包括球形纯钛粉及若干层纯钛网,球形纯钛粉填充于纯钛网的网格以及纯钛网与纯钛网之间的间隙内。通过本发明的方法制备的多孔钛材料具有一定孔隙率、孔隙分布相对均匀以及力学性能优异的特点。

梯度多孔钛及其制备方法.pdf

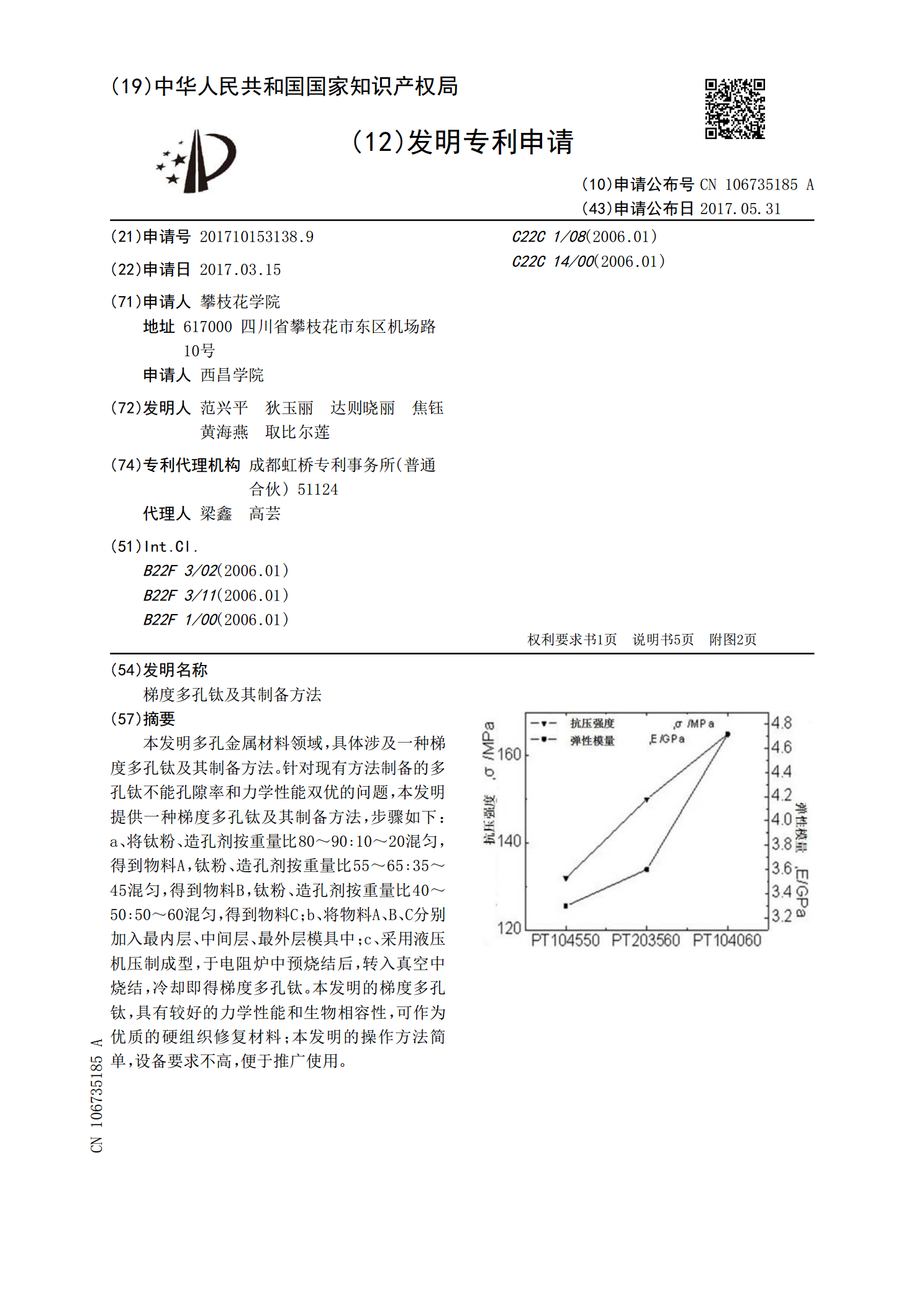

本发明多孔金属材料领域,具体涉及一种梯度多孔钛及其制备方法。针对现有方法制备的多孔钛不能孔隙率和力学性能双优的问题,本发明提供一种梯度多孔钛及其制备方法,步骤如下:a、将钛粉、造孔剂按重量比80~90﹕10~20混匀,得到物料A,钛粉、造孔剂按重量比55~65﹕35~45混匀,得到物料B,钛粉、造孔剂按重量比40~50﹕50~60混匀,得到物料C;b、将物料A、B、C分别加入最内层、中间层、最外层模具中;c、采用液压机压制成型,于电阻炉中预烧结后,转入真空中烧结,冷却即得梯度多孔钛。本发明的梯度多孔钛,具

一种钛纤维多孔材料的制备方法.pdf

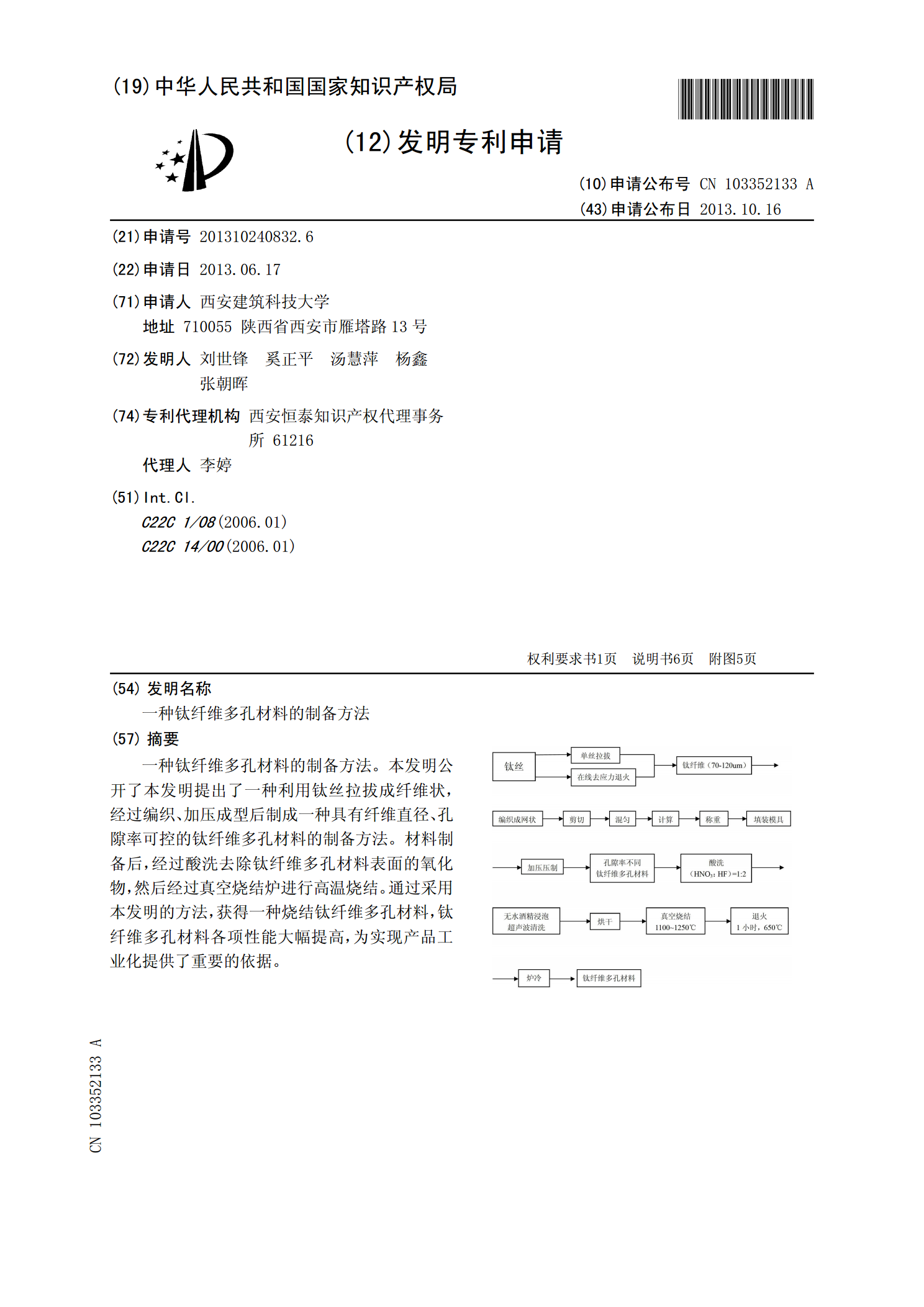

一种钛纤维多孔材料的制备方法。本发明公开了本发明提出了一种利用钛丝拉拔成纤维状,经过编织、加压成型后制成一种具有纤维直径、孔隙率可控的钛纤维多孔材料的制备方法。材料制备后,经过酸洗去除钛纤维多孔材料表面的氧化物,然后经过真空烧结炉进行高温烧结。通过采用本发明的方法,获得一种烧结钛纤维多孔材料,钛纤维多孔材料各项性能大幅提高,为实现产品工业化提供了重要的依据。

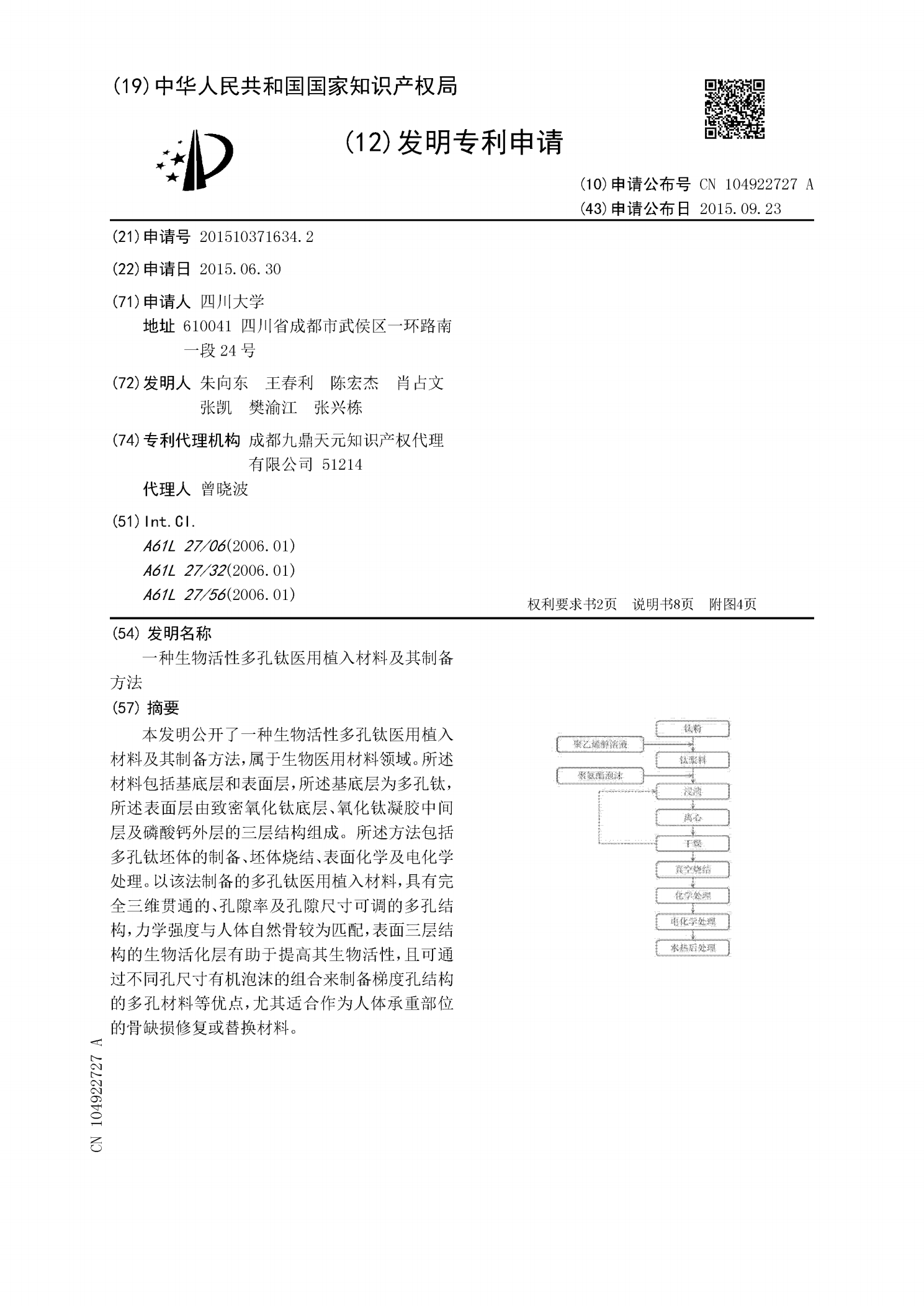

一种生物活性多孔钛医用植入材料及其制备方法.pdf

本发明公开了一种生物活性多孔钛医用植入材料及其制备方法,属于生物医用材料领域。所述材料包括基底层和表面层,所述基底层为多孔钛,所述表面层由致密氧化钛底层、氧化钛凝胶中间层及磷酸钙外层的三层结构组成。所述方法包括多孔钛坯体的制备、坯体烧结、表面化学及电化学处理。以该法制备的多孔钛医用植入材料,具有完全三维贯通的、孔隙率及孔隙尺寸可调的多孔结构,力学强度与人体自然骨较为匹配,表面三层结构的生物活化层有助于提高其生物活性,且可通过不同孔尺寸有机泡沫的组合来制备梯度孔结构的多孔材料等优点,尤其适合作为人体承重部位

一种多孔钛铜钙材料的制备方法.pdf

本发明公开一种多孔钛钙铜医用材料的制备方法,属于生物医用材料制备技术领域。本发明所述生物材料由钛、铜和钙生物活性元素组成,将Ti、Cu、Ca金属粉末按成分配比称取后进行球磨机械合金化;将合金化粉末与碳酸氢铵造孔剂按孔隙率配比称取并混合;混合后将粉末机械压制成块体压坯,再置入放电等离子烧结炉中,系统真空抽至2~6Pa后进行烧结,升温速率为50~100min/℃,在800~1000℃下保温5~10min,随炉冷却至室温即可得多孔钛铜钙医用材料。本发明所述制备得到生物医用多孔钛铜钙具有成分纯净、高生物活性、低弹