一种连续式燃气热处理炉中的调质工艺方法.pdf

猫巷****忠娟

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种连续式燃气热处理炉中的调质工艺方法.pdf

本发明公开了一种连续式燃气热处理炉中的调质工艺方法,包括锻件输送,锻件采用一线制连续式输送形式,实现前轴锻件在加热炉内步进式连续加热;锻件淬火加热采用分段式加热的方式;锻件淬火采用垂直下落的方式进入淬火槽中,淬火冷却系统喷射系统环绕工件进行喷射,淬火烈度可控,同时避免淬火软点;锻件回火加热采用天然气加热方式,天然气烧嘴进行多区分布,天然气烧嘴、高温循环风机及隔热导流装置共同形成微型燃烧室;锻件回火冷却采用喷雾冷却的方式。本发明通过采用该热处理工艺,提高了产品质量,降低了热处理不良率,同时也降低了能耗,产品

连续式热处理炉及使用该连续式热处理炉的陶瓷电子元器件制造方法.pdf

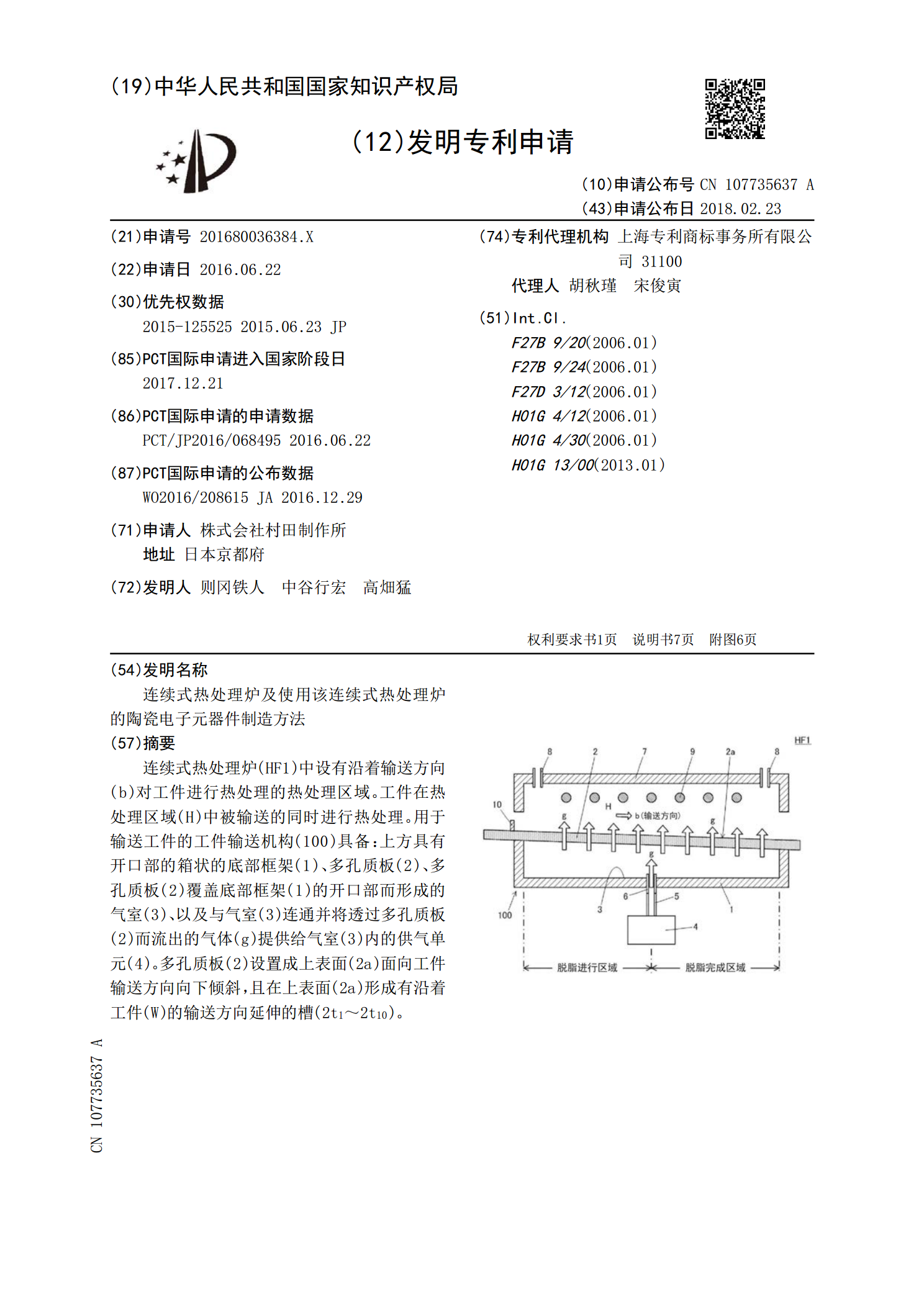

连续式热处理炉(HF1)中设有沿着输送方向(b)对工件进行热处理的热处理区域。工件在热处理区域(H)中被输送的同时进行热处理。用于输送工件的工件输送机构(100)具备:上方具有开口部的箱状的底部框架(1)、多孔质板(2)、多孔质板(2)覆盖底部框架(1)的开口部而形成的气室(3)、以及与气室(3)连通并将透过多孔质板(2)而流出的气体(g)提供给气室(3)内的供气单元(4)。多孔质板(2)设置成上表面(2a)面向工件输送方向向下倾斜,且在上表面(2a)形成有沿着工件(W)的输送方向延伸的槽(2t

燃气式热处理炉.doc

燃气式热处理炉、天然气炉、燃气炉品牌恒炉型号多种别名燃料炉适用范围金属件淬火、正火、退火等热处理炉膛最高温度1300(℃)工作温度按工艺(℃)装载量参照用户(kg)本系列炉是国家标准节能型周期式作业炉,节能结构。台车采用防撞击密封,炉门采用自动弹簧式压紧机构,自动密封台车和炉门,一体化连轨,不需基础安装,放在水平地面即可使用。主要用于高铬、高锰钢铸件、球墨铸铁、轧辊、钢球、45钢、不锈钢以及各种机械零件等淬火、正火、退火等热处理。简介:1、设备以各式燃烧气体为介质,通过各式烧咀燃烧加热,最高温度1300℃

一种连续式真空热处理炉.pdf

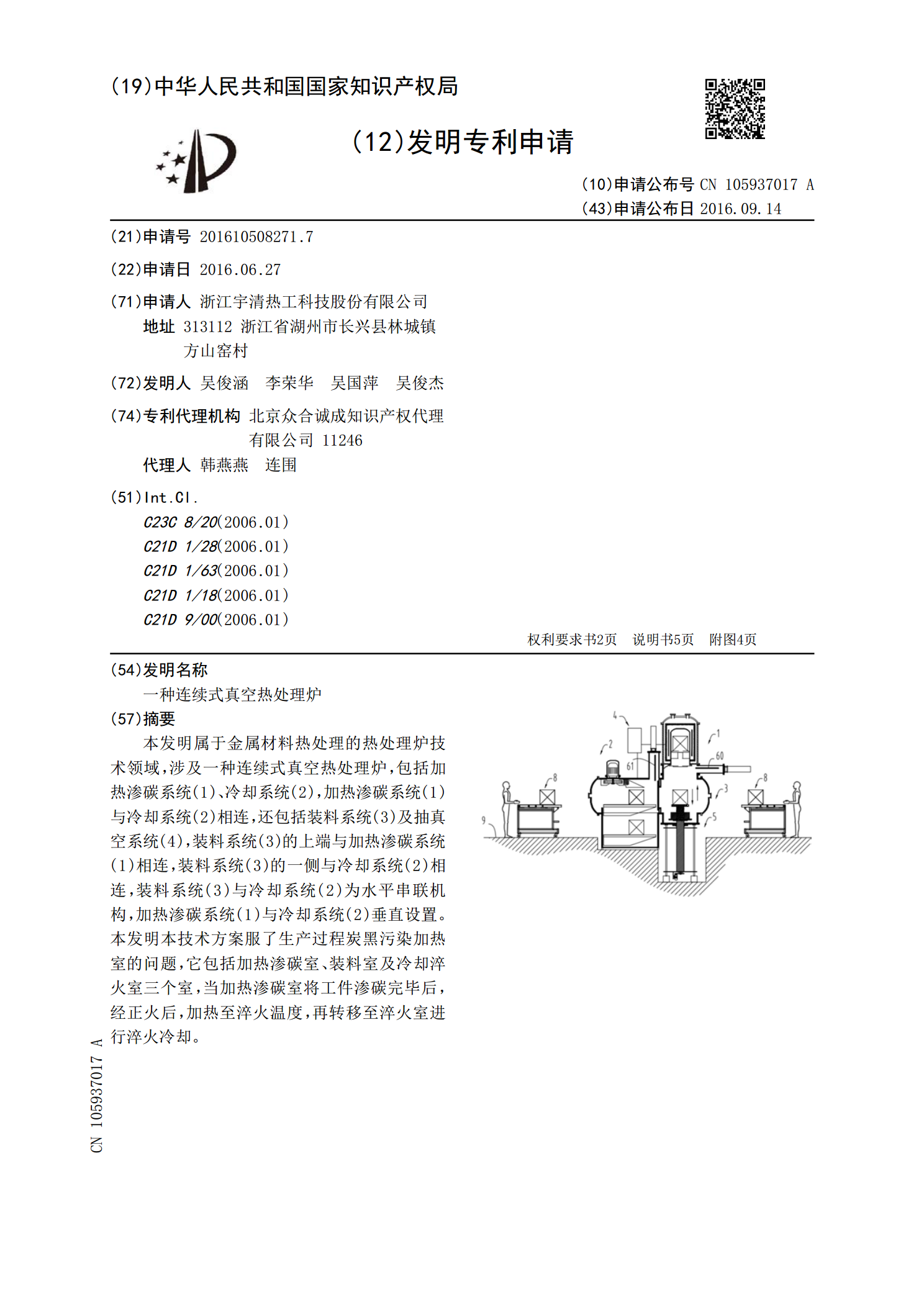

本发明属于金属材料热处理的热处理炉技术领域,涉及一种连续式真空热处理炉,包括加热渗碳系统(1)、冷却系统(2),加热渗碳系统(1)与冷却系统(2)相连,还包括装料系统(3)及抽真空系统(4),装料系统(3)的上端与加热渗碳系统(1)相连,装料系统(3)的一侧与冷却系统(2)相连,装料系统(3)与冷却系统(2)为水平串联机构,加热渗碳系统(1)与冷却系统(2)垂直设置。本发明本技术方案服了生产过程炭黑污染加热室的问题,它包括加热渗碳室、装料室及冷却淬火室三个室,当加热渗碳室将工件渗碳完毕后,经正火后,加热至

一种台车式燃气热处理炉.pdf

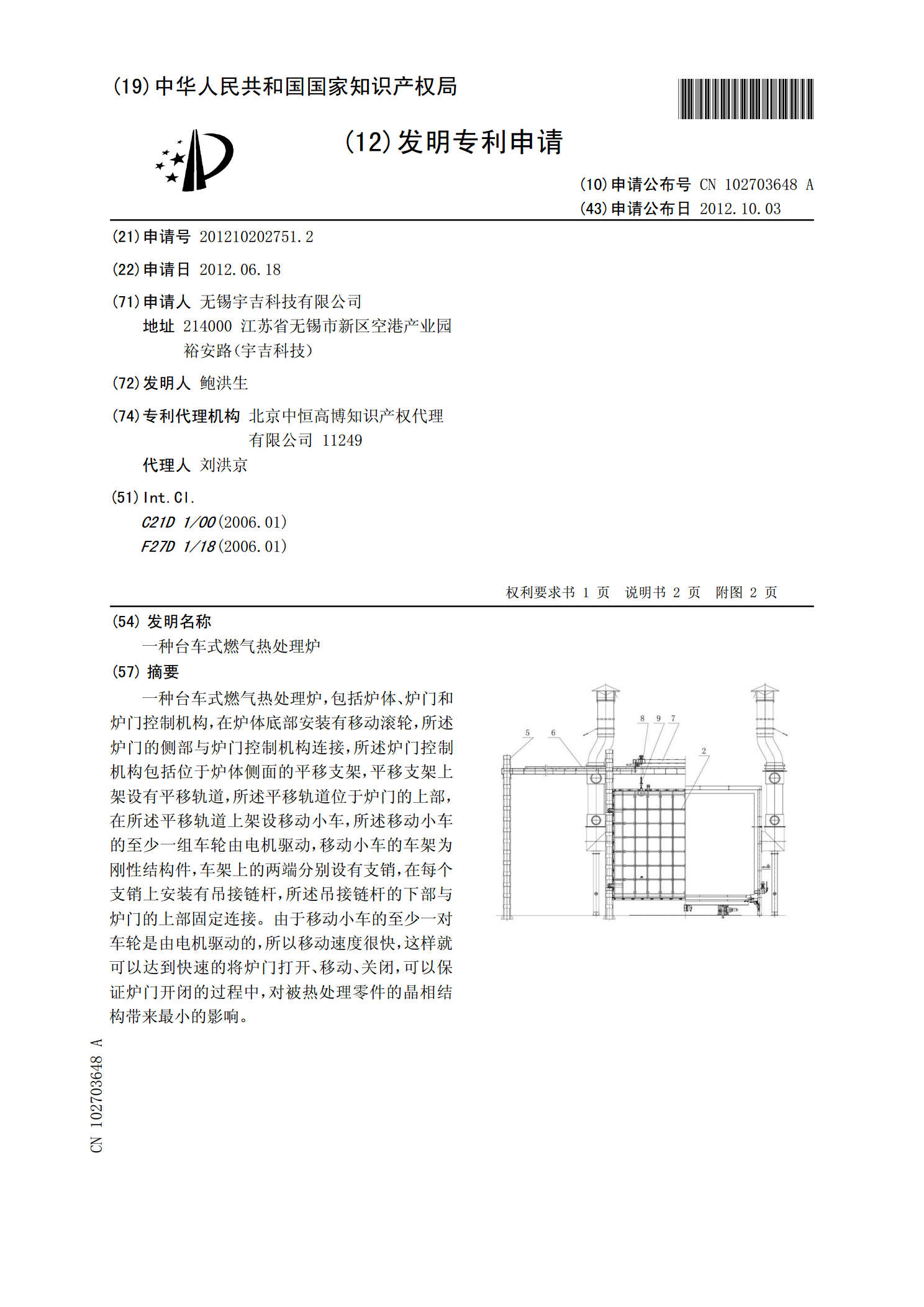

一种台车式燃气热处理炉,包括炉体、炉门和炉门控制机构,在炉体底部安装有移动滚轮,所述炉门的侧部与炉门控制机构连接,所述炉门控制机构包括位于炉体侧面的平移支架,平移支架上架设有平移轨道,所述平移轨道位于炉门的上部,在所述平移轨道上架设移动小车,所述移动小车的至少一组车轮由电机驱动,移动小车的车架为刚性结构件,车架上的两端分别设有支销,在每个支销上安装有吊接链杆,所述吊接链杆的下部与炉门的上部固定连接。由于移动小车的至少一对车轮是由电机驱动的,所以移动速度很快,这样就可以达到快速的将炉门打开、移动、关闭,可以