一种复合型仿古陶瓷砖及其生产工艺.pdf

文阁****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种复合型仿古陶瓷砖及其生产工艺.pdf

本发明公开了一种复合型仿古陶瓷砖及其生产工艺,该复合型仿古陶瓷砖包括胚料和釉料,所述的胚料各原料重量百分比为:有机复合粘土60‑70%、伊利石3‑8%、玻璃纤维3‑8%、生石灰5‑10%、煤炉渣5‑10%、鸡蛋壳2‑5%、草酸钾1‑2.5%、分散剂0.5‑0.8%和流平剂0.2‑0.6%;该复合型仿古陶瓷砖的生产工艺科学合理,制备出的复合型仿古陶瓷砖保持了瓷砖表面的光泽,通透无黑点,且强度高,吸水率低,耐候性好,大大提高了提高了瓷砖的使用寿命,可以广泛应用于客厅、卫浴间、厨房、阳台等的墙面和地面,市场前景

一种釉面陶瓷砖生产工艺及其生产系统.pdf

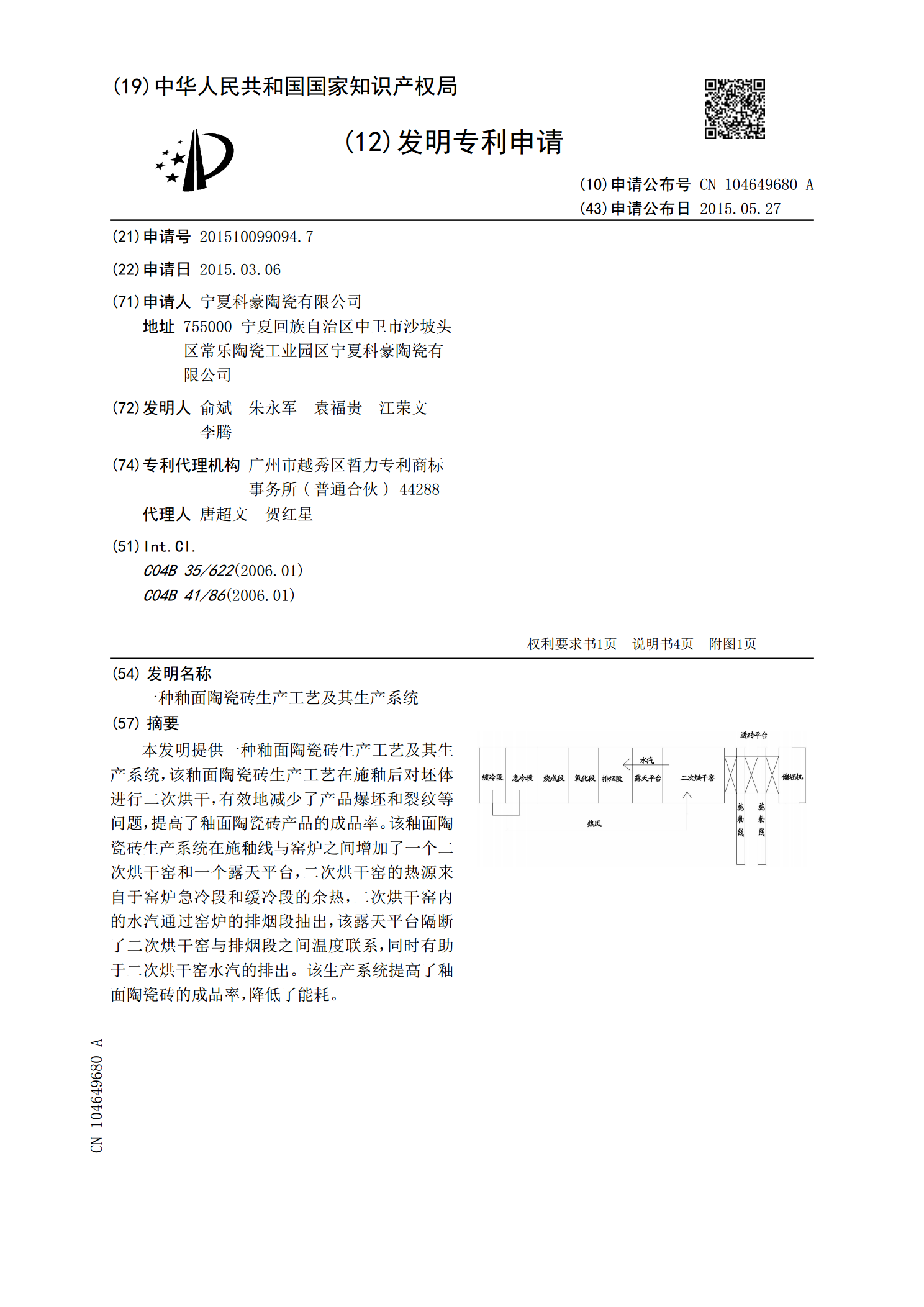

本发明提供一种釉面陶瓷砖生产工艺及其生产系统,该釉面陶瓷砖生产工艺在施釉后对坯体进行二次烘干,有效地减少了产品爆坯和裂纹等问题,提高了釉面陶瓷砖产品的成品率。该釉面陶瓷砖生产系统在施釉线与窑炉之间增加了一个二次烘干窑和一个露天平台,二次烘干窑的热源来自于窑炉急冷段和缓冷段的余热,二次烘干窑内的水汽通过窑炉的排烟段抽出,该露天平台隔断了二次烘干窑与排烟段之间温度联系,同时有助于二次烘干窑水汽的排出。该生产系统提高了釉面陶瓷砖的成品率,降低了能耗。

一种仿古实木复合地板及其生产工艺.pdf

本发明属于建筑材料技术领域,涉及仿古实木地板,尤其涉及一种仿古实木复合地板,以纵横交错的多层板基材层为主体,其表面涂胶形成粘结层后贴附表层,在表层之上还设有特殊仿古处理层,最上层为UV漆层,其中,所述特殊仿古层位于在表层与表面UV漆层之间,厚度为0.1~1mm,从上至下依次包括手刮仿古层、拉丝工艺层、锯齿纹处理层、套色工艺层、砂痕处理层、擦色处理层。本发明还公开了生产工艺。本发明保留木材的天然纹理与天然的色泽,生产工艺简单,纹理花纹都不会有失真丢失,通过后期处理,具有较好的视觉特性,具有较高的油漆附着力等

一种仿古瓷片的生产工艺.pdf

本发明实施方式公开了一种仿古瓷片的生产工艺,产品层次和立体感更突出;与传统瓷片相比,本仿古瓷片表面可以印上各种仿古的图案,表面呈砂粒状,有砂岩的天然质感,明暗对比强烈,立体感强,适应了多种装饰效果的要求;本仿古瓷片设计为哑光效果,对人的视力保护和预防光污染有一定的保护作用。本生产工艺包括步骤:A、取原料,进行浆料球磨、喷雾制粉、粉仓陈腐;B、模具压制成型,将制备的浆料送入压机模具进行压制,然后干燥、素烧;C、施釉,对砖坯的表面进行加釉;D、喷墨,将调配好的墨水以喷墨打印的方式,印于砖坯表面;E、施干粒,调

一种复合型塑料盲沟管及其生产工艺.pdf

本发明公开了一种复合型塑料盲沟管及其生产工艺,包括盲沟本体,所述的盲沟本体由改性聚丙烯材料制成;所述的盲沟本体外表面涂布有一层三聚乙烯防腐层;所述的盲沟本体上复合有一层土工织物层,所述的土工织物层位于三聚乙烯防腐层外侧,所述的土工织物层由塑料纤维通过针刺或编织而成。本发明提供的塑料盲沟管采用三层结构,盲沟本体由改性聚丙烯材料制成,抗压强度高,耐压性好,一般在250Kpa压力下,断面空隙仍保持在60%以上,且压力卸载后,可恢复原状,不存在由于超载或其他原因导致排水失效的问题;通过在盲沟本体外表面涂布一层三聚