一种镍基高温合金表面渗铝方法和产品及镍基高温合金表面铝铬硅固体粉末渗铝剂.pdf

努力****元恺

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种镍基高温合金表面渗铝方法和产品及镍基高温合金表面铝铬硅固体粉末渗铝剂.pdf

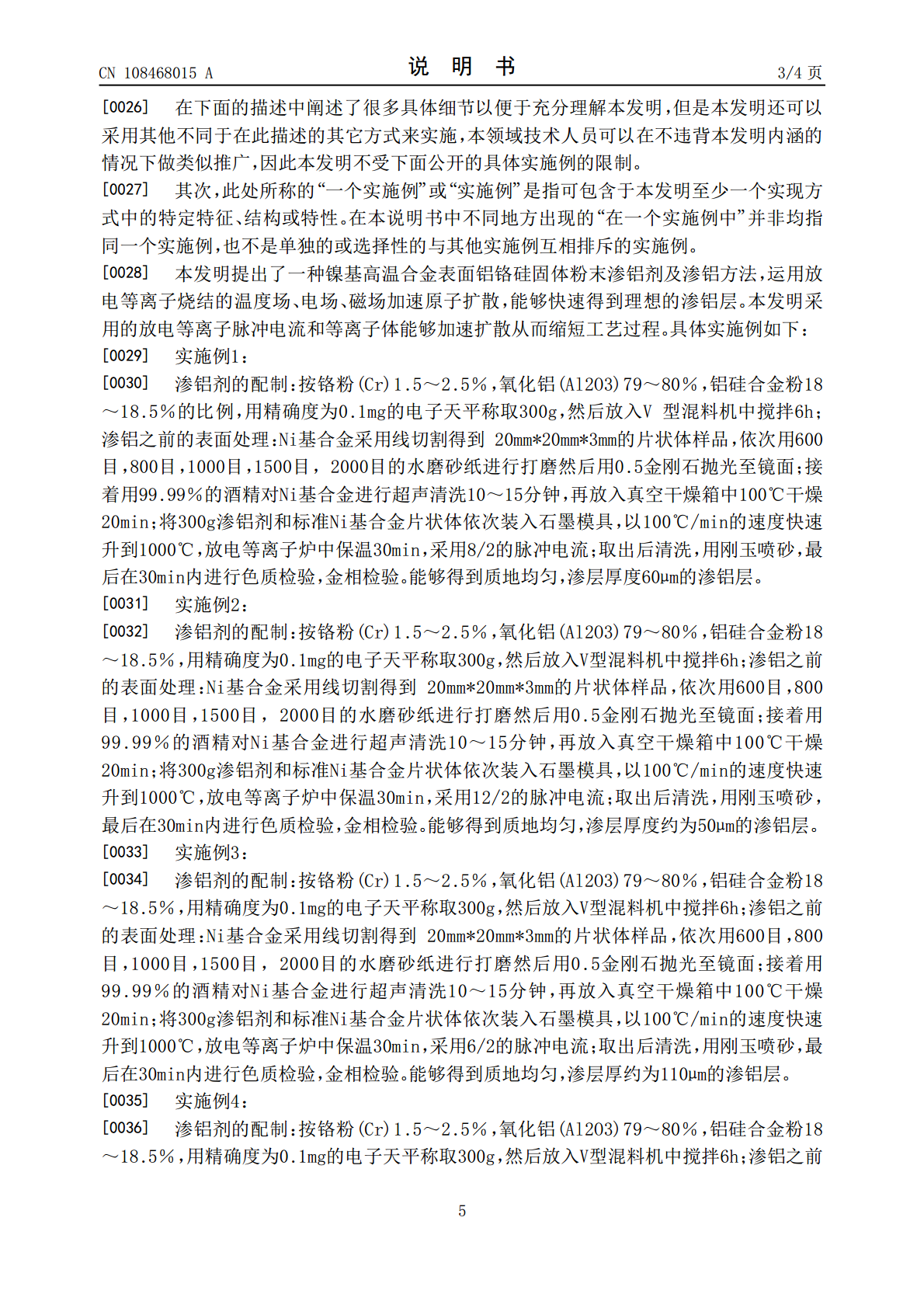

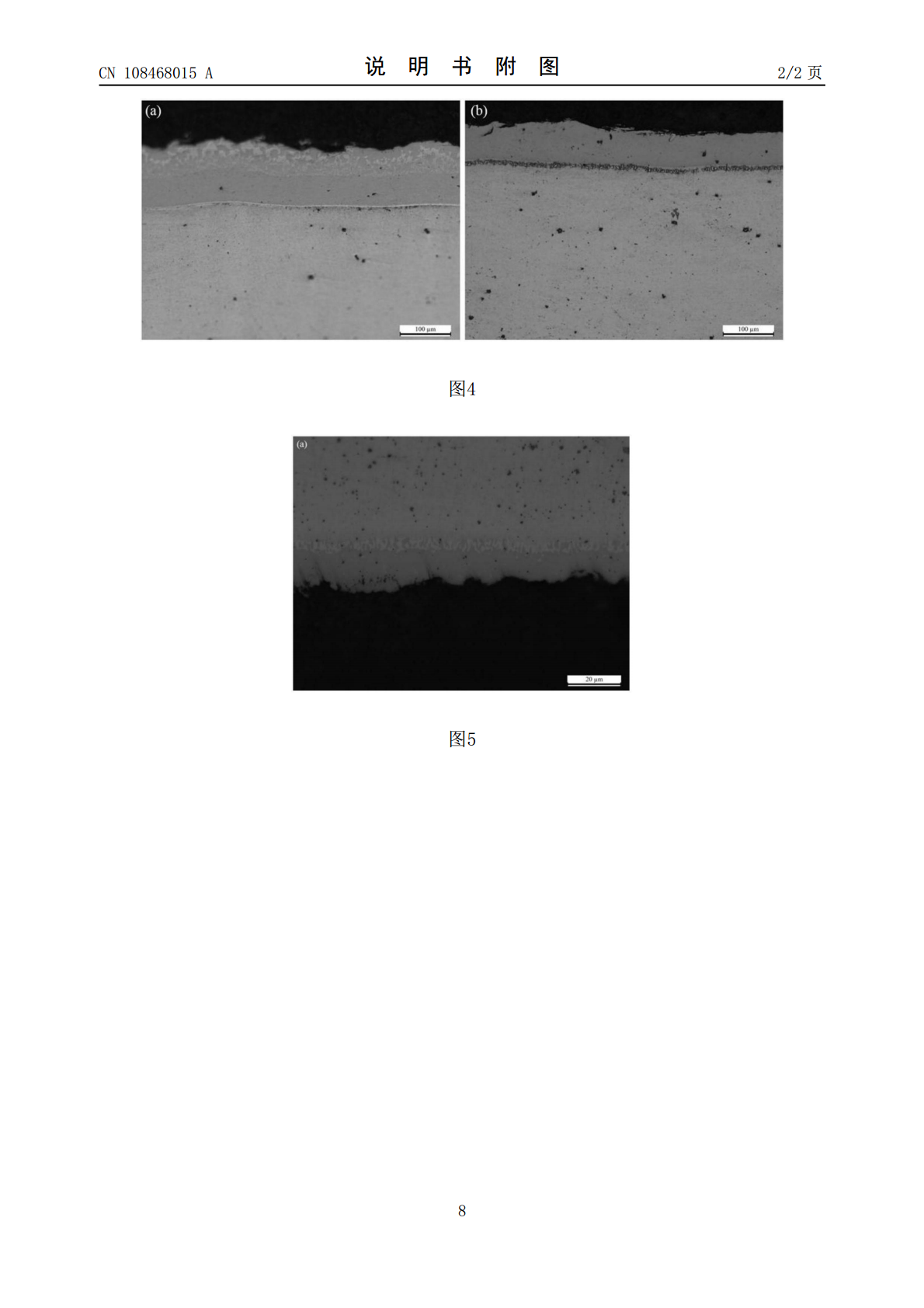

本发明公开了一种镍基高温合金表面渗铝方法和产品及镍基高温合金表面铝铬硅固体粉末渗铝剂。其包括采用放电等离子烧结法,将所述镍基合金与渗铝剂装入石墨模具,快速升温至1000℃,于放电等离子炉中保温30min。渗铝剂包括铬粉1.5~2.5%,氧化铝79~80%,铝硅合金粉18~18.5%本发明运用放电等离子烧结的温度场,电场,磁场加速原子扩散,能够快速得到理想的渗铝层。本发明结合放电等离子烧结的优势,细化晶粒,获得大量晶界,晶界不仅能起到强化作用,而且能够提供一个快速的扩散通道,提高扩散效率。本发明产品具有耐高

一种镍基高温合金铝硅固体粉末渗铝剂及渗铝方法.pdf

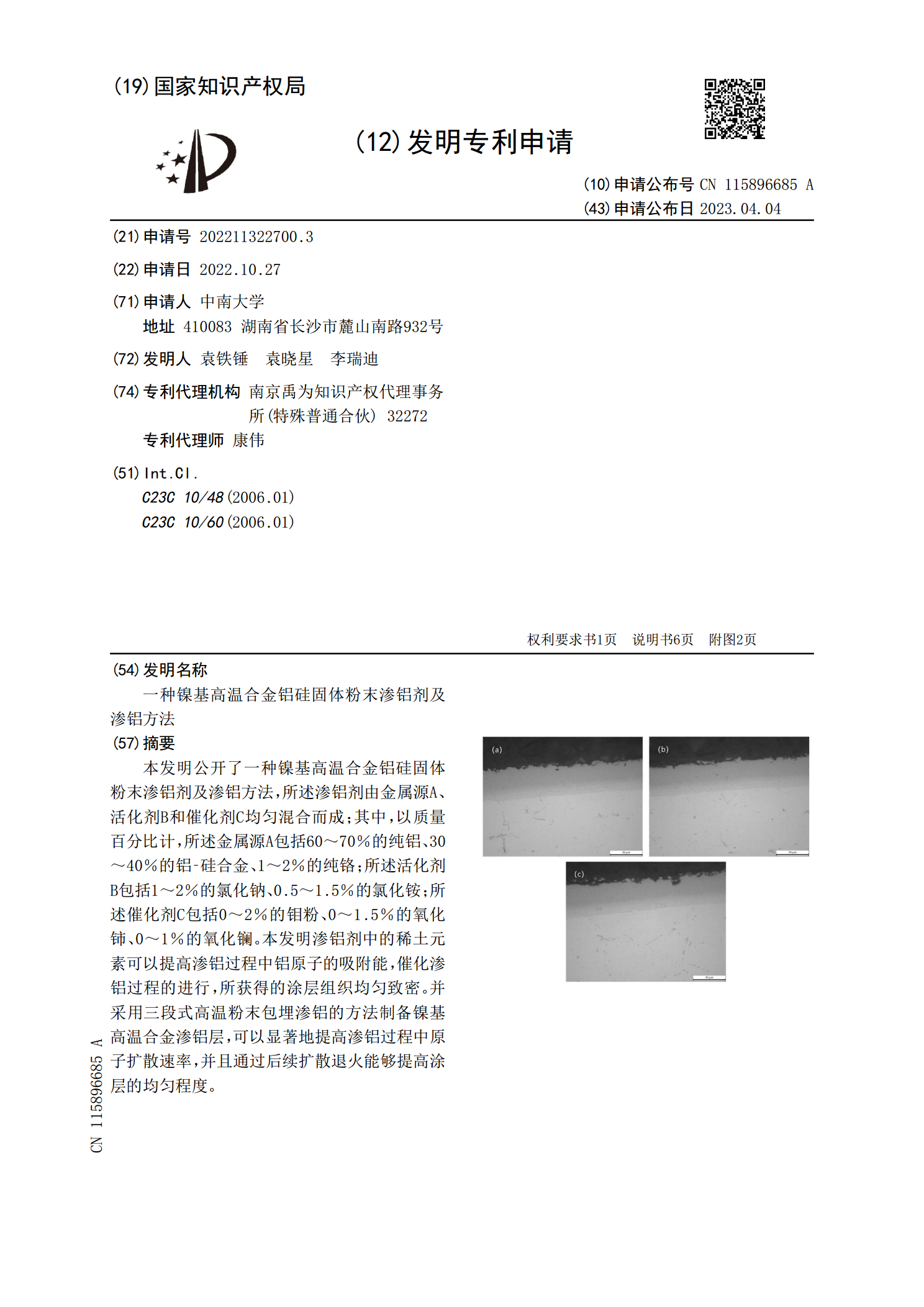

本发明公开了一种镍基高温合金铝硅固体粉末渗铝剂及渗铝方法,所述渗铝剂由金属源A、活化剂B和催化剂C均匀混合而成;其中,以质量百分比计,所述金属源A包括60~70%的纯铝、30~40%的铝‑硅合金、1~2%的纯铬;所述活化剂B包括1~2%的氯化钠、0.5~1.5%的氯化铵;所述催化剂C包括0~2%的钼粉、0~1.5%的氧化铈、0~1%的氧化镧。本发明渗铝剂中的稀土元素可以提高渗铝过程中铝原子的吸附能,催化渗铝过程的进行,所获得的涂层组织均匀致密。并采用三段式高温粉末包埋渗铝的方法制备镍基高温合金渗铝层,可以

镍基高温合金渗铝层组织结构及高温氧化性能研究.docx

镍基高温合金渗铝层组织结构及高温氧化性能研究摘要本文主要研究了镍基高温合金的渗铝层的组织结构及其与高温氧化性能的关系。使用复合气体渗铝工艺对涡扇发动机上常用的镍基高温合金进行了处理,并通过SEM、XRD以及TGA等多种分析手段对渗铝层进行了分析。结果表明,在复合气体渗铝过程中,铝原子向合金基体中扩散并形成了Al3Ni、AlNi和NiAl3等多种类型的金属间化合物。这些金属间化合物的存在改变了合金的组织结构和力学性能,使得合金的高温抗氧化能力得到了提高。因此,复合气体渗铝技术是一种十分实用的提高镍基高温合金

激光冲击与渗铝复合处理镍基高温合金抗高温氧化性能的研究.docx

激光冲击与渗铝复合处理镍基高温合金抗高温氧化性能的研究激光冲击与渗铝复合处理镍基高温合金抗高温氧化性能的研究随着现代工业的发展,镍基高温合金在发动机、燃气轮机等高温工况下的广泛应用已经成为不可避免的趋势。然而,高温氧化不仅会对高温合金材料的力学性能造成影响,还会严重限制其在高温应用中的长期稳定性。因此,提高镍基高温合金的抗高温氧化性能已成为当前的研究热点之一。为解决镍基高温合金在高温环境下易氧化的问题,目前采用的主要方法为在高温合金表面渗铝处理。渗铝处理能够通过在镍基高温合金表面形成一层Al2O3保护膜,

镍基高温合金渗铝层组织结构及高温氧化性能研究的任务书.docx

镍基高温合金渗铝层组织结构及高温氧化性能研究的任务书任务书一、研究背景镍基高温合金是一种在高温下具有优异耐腐蚀和抗氧化性能的金属材料。它广泛应用于航空、航天、石油化工等领域。然而,在高温环境下,镍基高温合金还是会出现氧化、结构松散、减少层等问题,这些缺陷会降低合金的性能和使用寿命。为此,研究人员提出了利用渗铝技术来改善镍基高温合金的性能。渗铝可以使镍基高温合金表层形成一层平滑、致密、具有良好氧化稳定性的Al2O3氧化膜,从而提高其抗氧化性能和耐腐蚀性能。因此,研究镍基高温合金渗铝层的组织结构及高温氧化性能