生物发酵蒸汽尾气热能回收利用系统及方法.pdf

是你****辉呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

生物发酵蒸汽尾气热能回收利用系统及方法.pdf

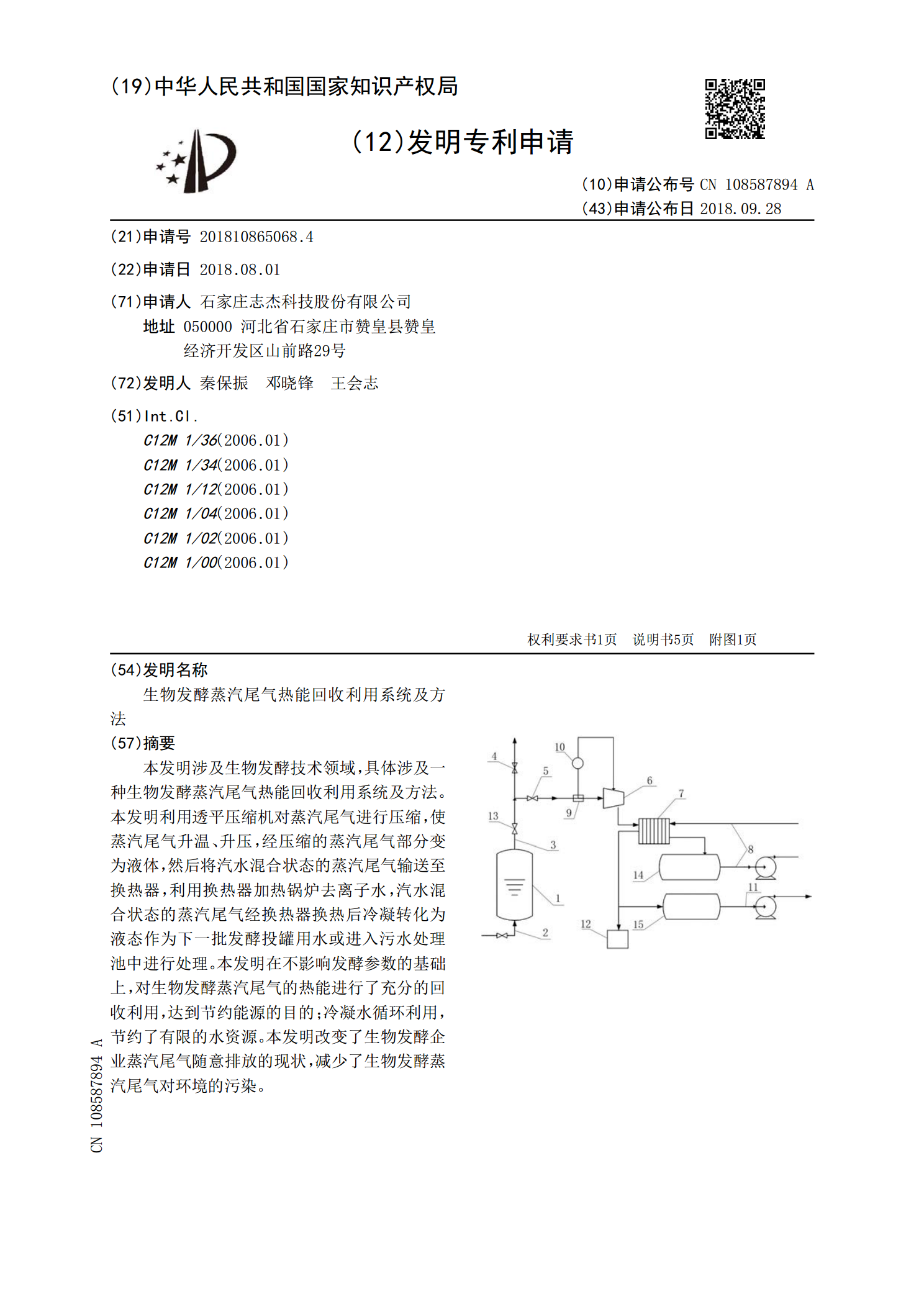

本发明涉及生物发酵技术领域,具体涉及一种生物发酵蒸汽尾气热能回收利用系统及方法。本发明利用透平压缩机对蒸汽尾气进行压缩,使蒸汽尾气升温、升压,经压缩的蒸汽尾气部分变为液体,然后将汽水混合状态的蒸汽尾气输送至换热器,利用换热器加热锅炉去离子水,汽水混合状态的蒸汽尾气经换热器换热后冷凝转化为液态作为下一批发酵投罐用水或进入污水处理池中进行处理。本发明在不影响发酵参数的基础上,对生物发酵蒸汽尾气的热能进行了充分的回收利用,达到节约能源的目的;冷凝水循环利用,节约了有限的水资源。本发明改变了生物发酵企业蒸汽尾气随

尾气副产蒸汽热能回收利用的甲醛生产装置及方法.pdf

本发明公开了一种尾气副产蒸汽热能回收利用的甲醛生产装置及方法,所述甲醛生产工艺包括甲醇氧化反应器和尾气燃烧炉,所述尾气燃烧炉能产生0.8MPa的蒸汽,所述甲醇氧化反应器需要0.2MPa以下的配料蒸汽,该回收利用装置包括尾气汽包、螺杆膨胀机和汽液分离器,所述尾气汽包与尾气燃烧炉连接用于接收产生的0.8MPa的蒸汽,所述尾气汽包的出口通过管道依次与螺杆膨胀机和汽液分离器连接;所述汽液分离器的气相出口与甲醇氧化反应器连接。本发明旨在充分利用甲醛装置副产的不同压力等级蒸汽的焓值差,将低品位的蒸汽转化为高品质的电能

蒸汽供热系统的热能回收利用.docx

蒸汽供热系统的热能回收利用采取相应措施来实现对加气砖、管桩等建筑制品的生产过程当中产生的高温废汽、高温冷凝水的回收再利用从而实现热力系统用汽数量和质量上的平衡达到节约能源、降低生产成本保护自然环境的目的。行业背景蒸压釜是大型容器设备用于灰砂砖、粉煤灰砖、加气混凝土砌块、新型轻质墙体材料、混凝土管桩等建筑制品的蒸压养护经过蒸养使制品获得高强度。加气砖、管桩在蒸压釜蒸压养护的过程当中需要通入大量饱和水蒸汽一个蒸养过程结束后特别大一部分蒸汽在蒸养的过程当中转化为高温冷凝热水这些热水的温度高达90℃甚至更高;并且

蒸汽供热系统的热能回收利用.docx

蒸汽供热系统的热能回收利用采取相应措施来实现对加气砖、管桩等建筑制品的生产过程中产生的高温废汽、高温冷凝水的回收再利用,从而实现热力系统用汽数量和质量上的平衡,达到节约能源、降低生产成本,保护自然环境的目的。行业背景蒸压釜是大型容器设备,用于灰砂砖、粉煤灰砖、加气混凝土砌块、新型轻质墙体材料、混凝土管桩等建筑制品的蒸压养护,经过蒸养,使制品获得高强度。加气砖、管桩在蒸压釜蒸压养护的过程中,需要通入大量饱和水蒸汽,一个蒸养过程结束后,很大一部分蒸汽在蒸养的过程中转化为高温冷凝热水,这些热水的温度高达90℃,

谷氨酸发酵液浓缩蒸汽回收系统及其回收利用方法.pdf

本发明公开了一种谷氨酸发酵液浓缩蒸汽回收系统及其回收利用方法,系统:包括含氨蒸汽管线、一次水管线、脱氨塔、冷凝器、冷凝水储罐和浓氨水储罐;回收利用方法包括:(1)吸收氨;(2)冷凝;冷凝水应用于谷氨酸的配料发酵,浓氨水一部分用于调节谷氨酸的发酵培养基的pH,另一部分用于电厂烟气脱硫。有益效果:本发明公开的谷氨酸发酵液浓缩蒸汽回收系统连接结构简单,易实现,避免直排污染环境;实现了污水零排放,本发明公开的回收利用方法实现了水资源和浓氨水的回收利用,降低了生产谷氨酸的成本;保证其营养物质浓度正常,提高发酵指标;