一种锻钢支承辊的热处理方法.pdf

猫巷****志敏

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种锻钢支承辊的热处理方法.pdf

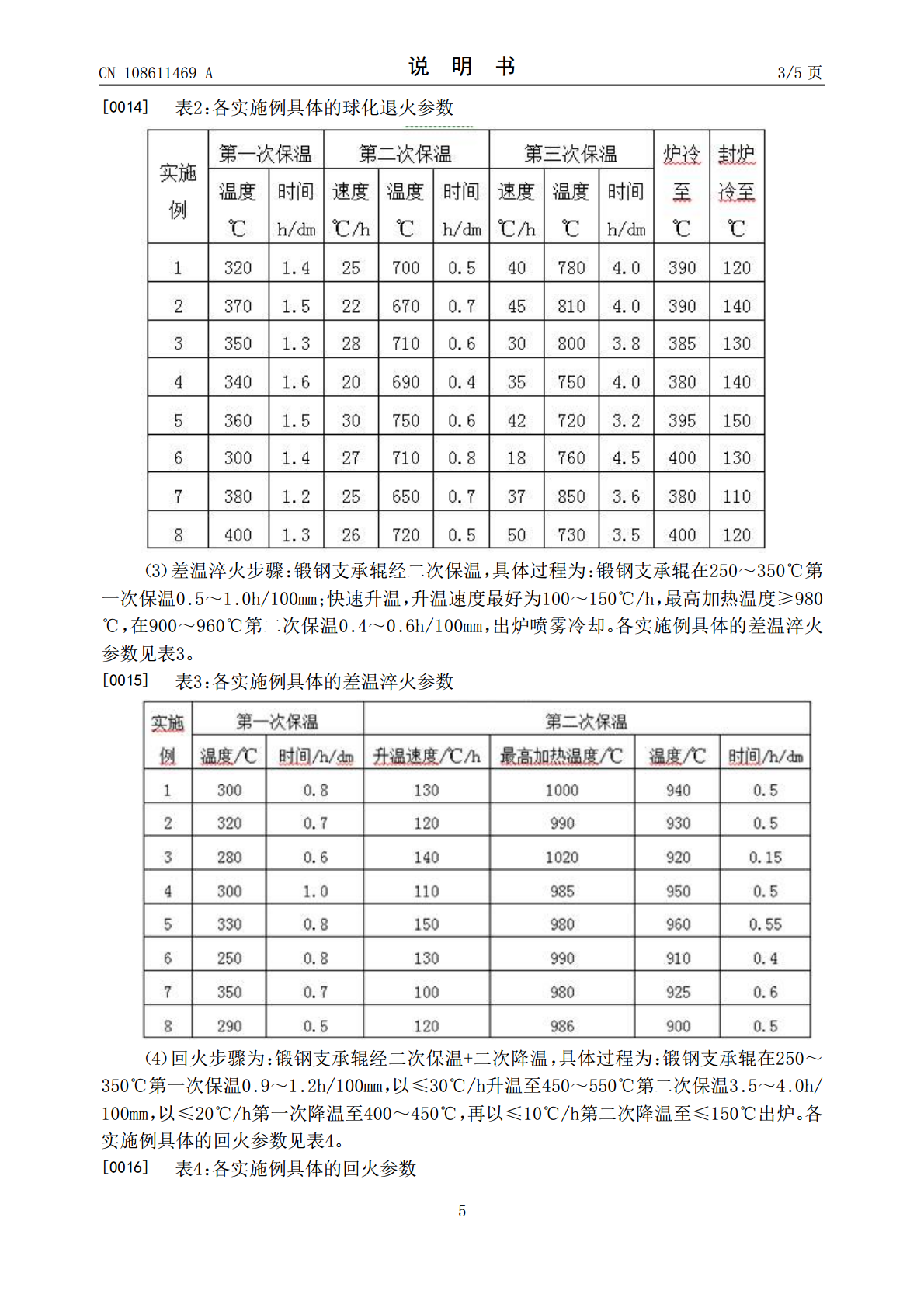

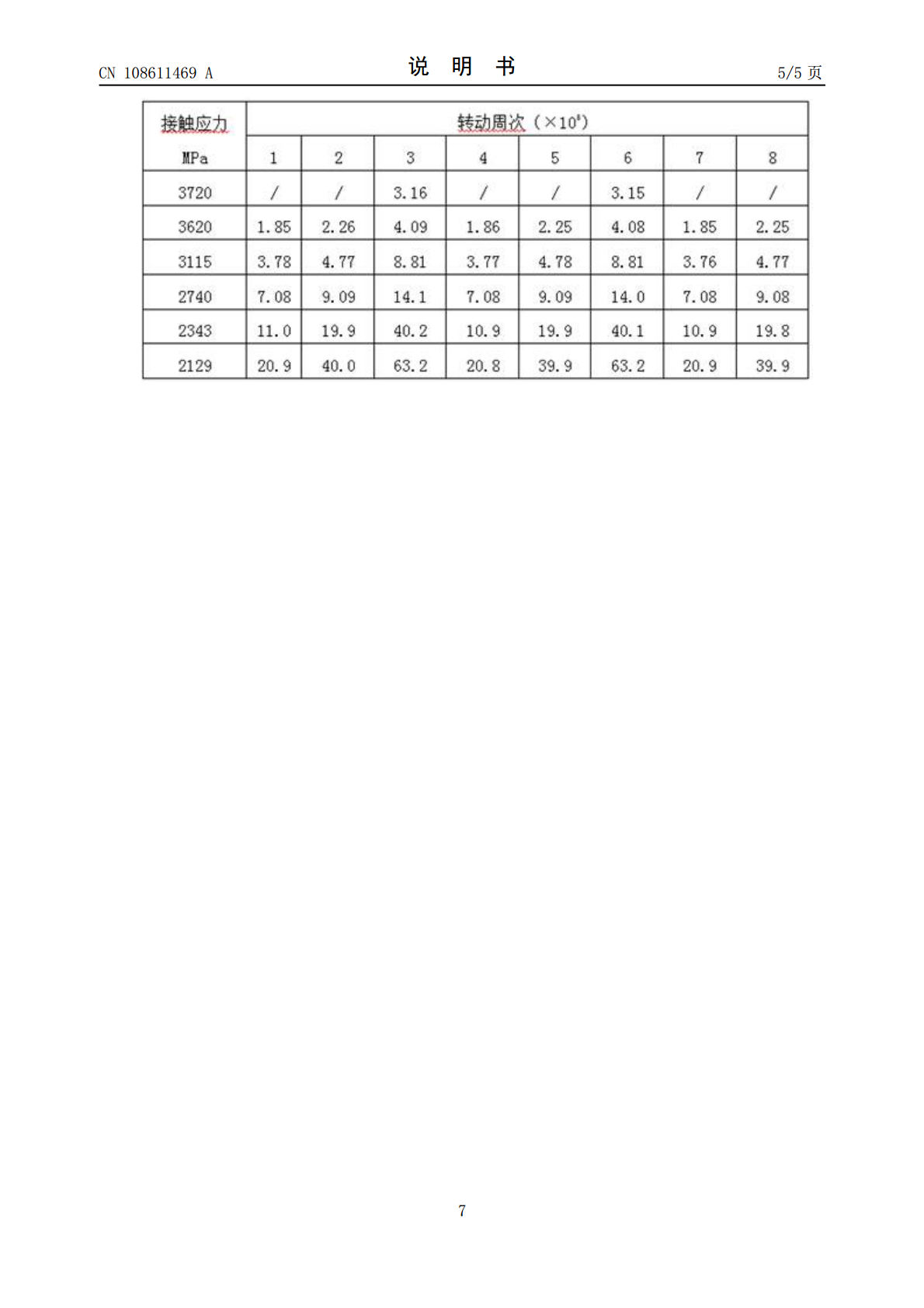

本发明公开了一种锻钢支承辊的热处理方法,其包括锻后正火、球化退火、差温淬火和回火步骤;所述球化退火步骤为:锻钢支承辊在300~400℃保温1.2~1.6h/100mm,升温至650~750℃保温0.4~0.8h/100mm,再升温至750~850℃保温3.5~4.5h/100mm,炉冷至400℃再封炉冷至≤150℃出炉;所述差温淬火步骤为:锻钢支承辊在250~350℃保温0.5~1.0h/100mm;快速升温,最高加热温度≥980℃,在900~960℃保温0.4~0.6h/100mm,出炉喷雾冷却。本方法

大型锻钢支承辊热处理方法.pdf

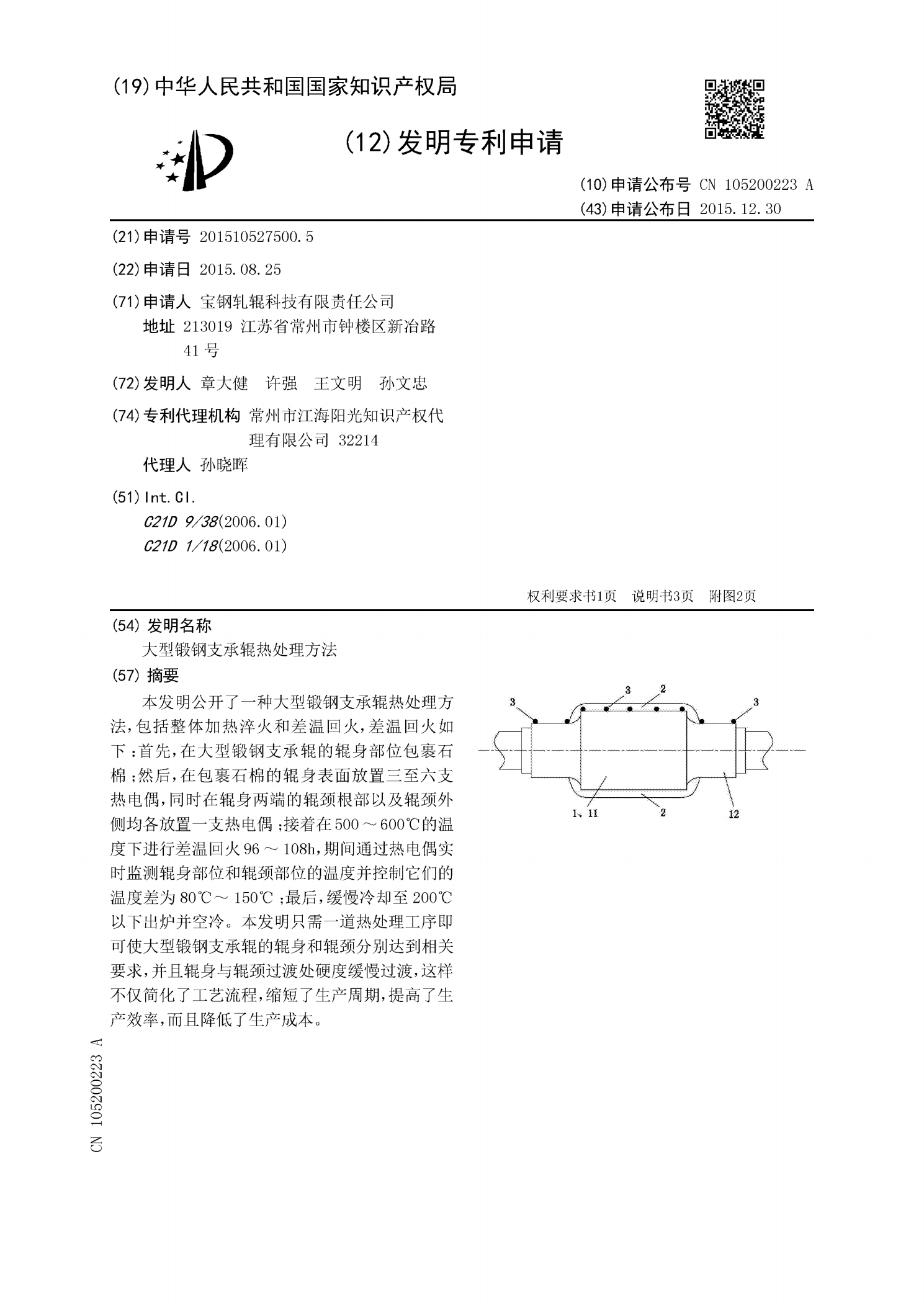

本发明公开了一种大型锻钢支承辊热处理方法,包括整体加热淬火和差温回火,差温回火如下:首先,在大型锻钢支承辊的辊身部位包裹石棉;然后,在包裹石棉的辊身表面放置三至六支热电偶,同时在辊身两端的辊颈根部以及辊颈外侧均各放置一支热电偶;接着在500~600℃的温度下进行差温回火96~108h,期间通过热电偶实时监测辊身部位和辊颈部位的温度并控制它们的温度差为80℃~150℃;最后,缓慢冷却至200℃以下出炉并空冷。本发明只需一道热处理工序即可使大型锻钢支承辊的辊身和辊颈分别达到相关要求,并且辊身与辊颈过渡处硬度缓

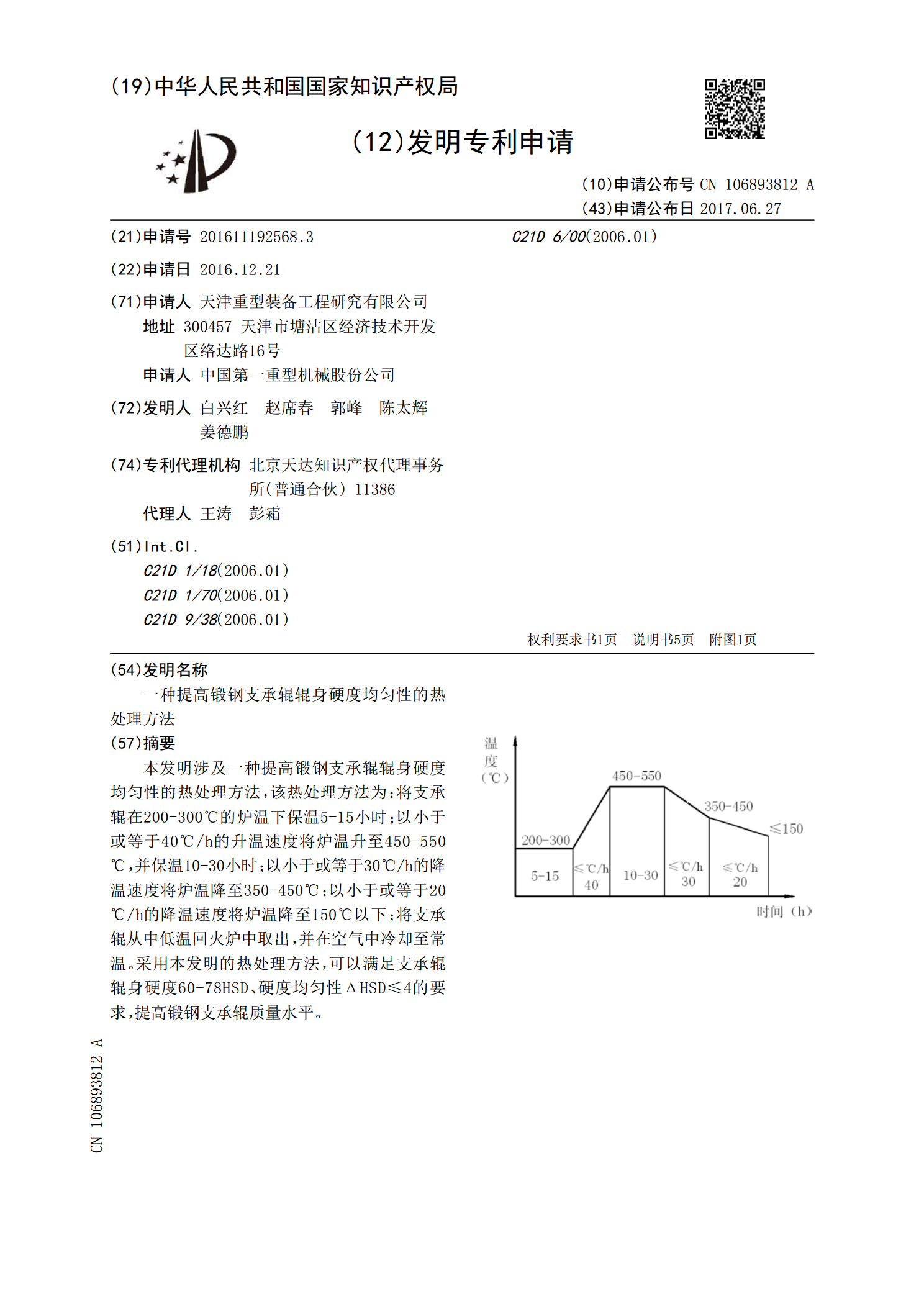

一种提高锻钢支承辊辊身硬度均匀性的热处理方法.pdf

本发明涉及一种提高锻钢支承辊辊身硬度均匀性的热处理方法,该热处理方法为:将支承辊在200‑300℃的炉温下保温5‑15小时;以小于或等于40℃/h的升温速度将炉温升至450‑550℃,并保温10‑30小时;以小于或等于30℃/h的降温速度将炉温降至350‑450℃;以小于或等于20℃/h的降温速度将炉温降至150℃以下;将支承辊从中低温回火炉中取出,并在空气中冷却至常温。采用本发明的热处理方法,可以满足支承辊辊身硬度60‑78HSD、硬度均匀性ΔHSD≤4的要求,提高锻钢支承辊质量水平。

锻钢支承辊质量探讨.docx

锻钢支承辊质量探讨锻钢支承辊质量探讨摘要:支承辊是用于承载输送带的重要部件,其质量直接影响到输送带的运行效果和寿命。本论文通过对锻钢支承辊的质量相关因素的探讨,分析了材料选择、工艺控制和质量检测等方面对支承辊质量的影响,旨在为提高锻钢支承辊的质量提供一定的参考。1.引言支承辊是由坚固材料制成的圆柱体,通过安装在输送带系统上承载物料的重量,使得输送过程更加平稳。锻钢支承辊以其高强度、耐磨性和耐腐蚀性等特点,被广泛应用于各种行业的输送带系统中。然而,由于其复杂的制造工艺和质量要求,导致支承辊的质量问题时有发生

锻钢冷轧工作辊的热处理方法.pdf

本发明公开了一种锻钢冷轧工作辊的热处理方法,具有以下步骤:S1:整体预热;S2:机床感应退火;S3:最终热处理。上述步骤S2的机床感应退火具体包括:将经过步骤S1整体预热后的锻钢冷轧工作辊置于工频感应淬火机床上,先感应加热到600~850℃,保温1~2h;再感应加热到900~1000℃,保温1~2h;最后置于200~400℃的烘箱中保温24~60h。本发明的热处理方法通过整体预热+机床感应退火+重新表面淬火,能够使辊身表面硬度、淬硬层深度达不到使用要求的不合格的锻钢冷轧工作辊获得较高的辊身表面硬度以及较深