一种控制转炉少渣冶炼工艺中脱碳渣循环炉数的方法.pdf

雨星****萌娃

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种控制转炉少渣冶炼工艺中脱碳渣循环炉数的方法.pdf

本发明公开了一种控制转炉少渣冶炼工艺中脱碳渣循环炉数的方法,主要解决现有技术中转炉少渣冶炼工艺的脱碳期炉渣循环利用次数不高的技术问题。本发明的技术方案为:一种控制转炉少渣冶炼工艺中脱碳渣循环炉数的方法,包括:采用转炉顶底复合冶炼,投入金属主料的原料组成的重量百分比为铁水80~93%,余量为轻型废钢;转炉吹炼脱硅、脱磷;转炉脱硅、脱磷期结束后进行排渣;转炉吹炼脱碳;转炉吹炼结束后出钢;转炉出钢结束后依次进行留渣和溅渣护炉。采用本发明方法,转炉脱碳渣的连续循环炉数能够稳定在6炉以上,转炉造渣辅料消耗相比现有转

脱碳转炉少渣溅渣护炉工艺.pdf

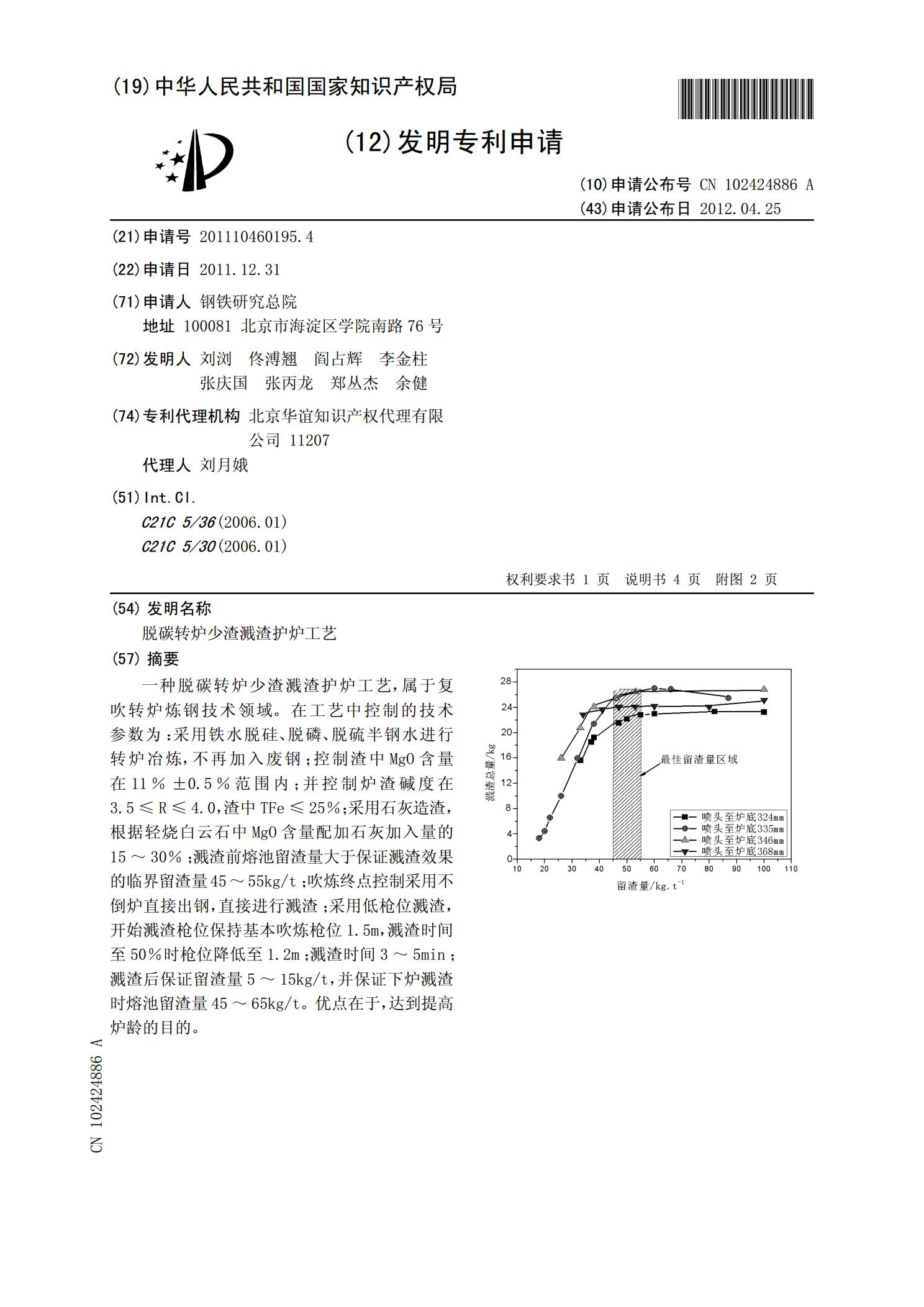

一种脱碳转炉少渣溅渣护炉工艺,属于复吹转炉炼钢技术领域。在工艺中控制的技术参数为:采用铁水脱硅、脱磷、脱硫半钢水进行转炉冶炼,不再加入废钢;控制渣中MgO含量在11%±0.5%范围内;并控制炉渣碱度在3.5≤R≤4.0,渣中TFe≤25%;采用石灰造渣,根据轻烧白云石中MgO含量配加石灰加入量的15~30%;溅渣前熔池留渣量大于保证溅渣效果的临界留渣量45~55kg/t;吹炼终点控制采用不倒炉直接出钢,直接进行溅渣;采用低枪位溅渣,开始溅渣枪位保持基本吹炼枪位1.5m,溅渣时间至50%时枪位降低至1.2m

一种转炉少渣冶炼工艺.pdf

本发明涉及一种转炉少渣冶炼工艺,属于转炉炼钢领域,主要工艺特点是在转炉吹炼过程中回收脱碳渣、脱磷期与脱碳期高的脱磷率、倒出磷含量高的脱磷渣,可以达到降低转炉白灰消耗、降低钢铁料消耗的目的。转炉冶炼分为脱磷期、脱碳期;脱磷期较低流量吹炼,脱磷期结束后倒渣,除渣率大于30%;脱碳期结束留渣,回收脱碳渣,通过脱磷效率的增加降低了白灰加入量,随着冶炼炉次的增多,脱磷期白灰逐渐减少,脱碳期白灰逐渐增加,3~5炉后达到平衡,达到平衡后总白灰消耗量较正常冶炼降低30%~60%。

转炉少渣冶炼的试验研究及工艺控制.docx

转炉少渣冶炼的试验研究及工艺控制转炉少渣冶炼的试验研究及工艺控制摘要:转炉少渣冶炼是一种重要的冶炼工艺,对于提高钢铁冶炼的效率和质量具有重要意义。本文通过试验研究和工艺控制,综合分析了转炉少渣冶炼的优势和存在的问题,并提出了相应的解决方案。研究结果表明,转炉少渣冶炼能够有效提高炼钢效率和产品质量,但需要加强工艺控制和优化操作参数,以实现最佳冶炼效果。关键词:转炉少渣冶炼;试验研究;工艺控制;炼钢效率;产品质量第一章引言转炉少渣冶炼是一种通过减少渣量和优化渣性的方法,提高炼钢效率和产品质量的冶炼工艺。本章主

转炉少渣冶炼方法.pdf

本发明涉及转炉少渣冶炼方法,在高铁耗或低铁耗,以及铁水硅变化复杂的情况下统一采用少渣‑单渣模式,工艺流程为:出钢结束‑留渣‑调渣‑溅渣‑进废钢‑兑铁水‑计算‑吹炼‑终点控制‑出钢;冶炼过程参考CO数值对枪位和供氧强度进行控制,通过以通过热平衡精准计算有效控制终点氧化性,过程低枪位控制降低钢水氧化性有效降低合金化成本,同时终渣氧化性降低促进溅渣护炉效果,有效降低炉况维护成本。