哑光干粒釉面砖及其制备方法.pdf

是丹****ni

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

哑光干粒釉面砖及其制备方法.pdf

本申请提供一种哑光干粒釉面砖及其制备方法。一种哑光干粒釉面砖,包括砖坯以及依次设置在砖坯表面的底釉和干粒釉。所述方法包括以下步骤:压机打好的砖坯经过第一次干燥除去里面的自由水,控制砖坯中的水分含量小于砖坯总质量的0.5%;砖坯出干燥窑后在其表面喷水雾;然后向坯体表面淋底釉,然后用喷墨机喷绘图案,经第二次干燥窑干燥;喷干粒釉,然后经干燥窑第三次干燥后入烧成窑炉,经过1170‑1185℃高温烧制60‑70min获得半成品;半成品经过磨边和用纤维抛光模块组合进行柔抛,检质后打包作为成品。本申请提供的哑光干粒釉面

制备哑光干粒釉面砖的方法.pdf

本申请提供一种制备哑光干粒釉面砖的方法。所述方法包括以下步骤:压机打好的砖坯经过第一次干燥除去里面的自由水,控制砖坯中的水分含量小于砖坯总质量的0.5%;砖坯出干燥窑后在其表面喷水雾;然后向坯体表面淋底釉,然后用喷墨机喷绘图案,经第二次干燥窑干燥;喷干粒釉,然后经干燥窑第三次干燥后入烧成窑炉,经过1170‑1185℃高温烧制60‑70min获得半成品;半成品经过磨边和用纤维抛光模块组合进行柔抛,检质后打包作为成品。本申请提供的方法,制得的哑光干粒釉面砖具有逼真的石材质感,同时触感温润如玉。

干粒釉料胶水、干粒釉料、干粒釉面砖及其制备方法.pdf

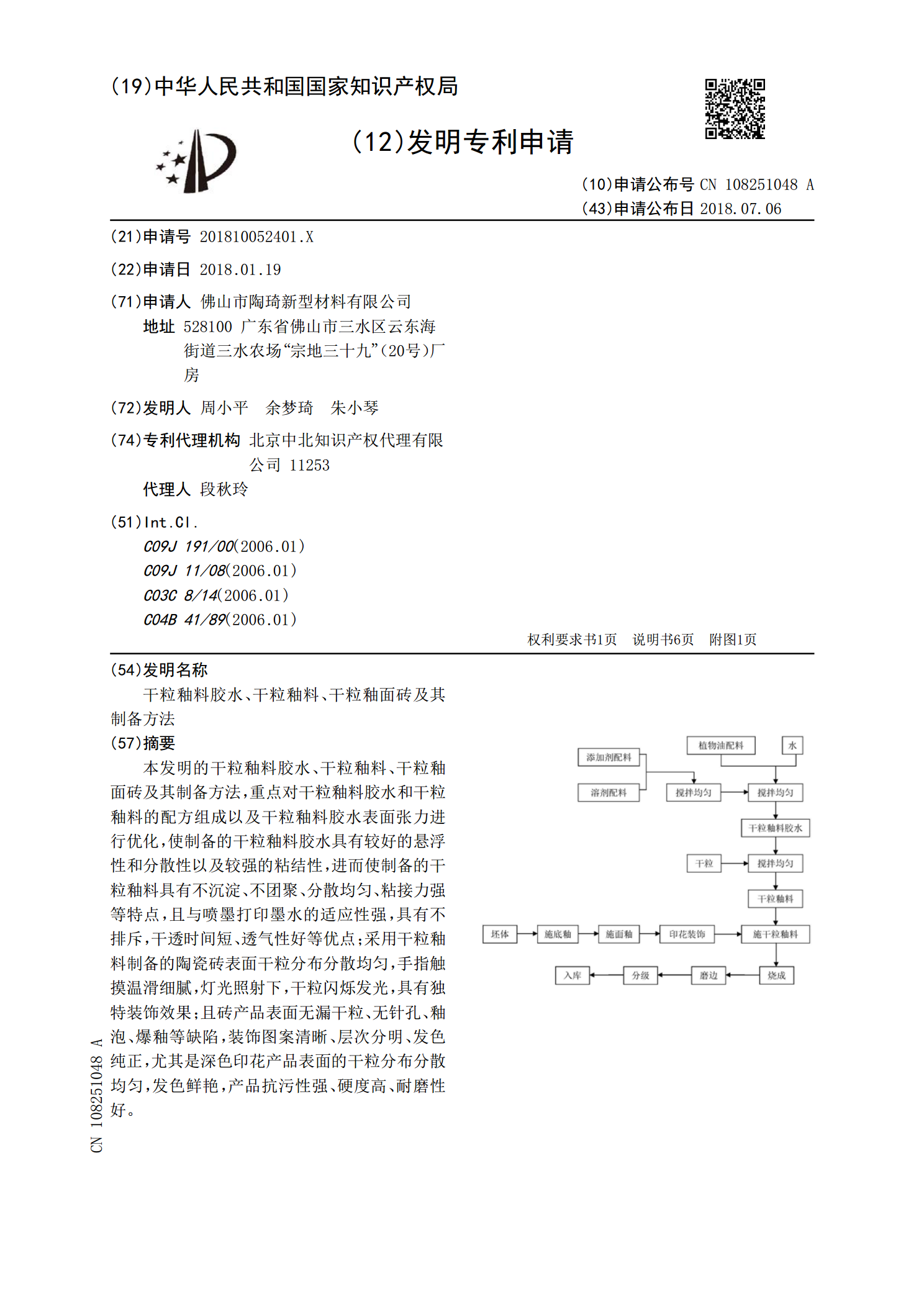

本发明的干粒釉料胶水、干粒釉料、干粒釉面砖及其制备方法,重点对干粒釉料胶水和干粒釉料的配方组成以及干粒釉料胶水表面张力进行优化,使制备的干粒釉料胶水具有较好的悬浮性和分散性以及较强的粘结性,进而使制备的干粒釉料具有不沉淀、不团聚、分散均匀、粘接力强等特点,且与喷墨打印墨水的适应性强,具有不排斥,干透时间短、透气性好等优点;采用干粒釉料制备的陶瓷砖表面干粒分布分散均匀,手指触摸温滑细腻,灯光照射下,干粒闪烁发光,具有独特装饰效果;且砖产品表面无漏干粒、无针孔、釉泡、爆釉等缺陷,装饰图案清晰、层次分明、发色纯

哑光镀铝纸及其制备方法.docx

哑光镀铝纸及其制备方法摘要:哑光镀铝纸是一种广泛应用于家居和食品包装的高质量材料。本文通过对哑光镀铝纸的制备方法、性能及其应用的详细介绍,让读者对该材料有深入了解。关键词:哑光镀铝纸、制备方法、性能、应用一、引言哑光镀铝纸是一种通过在铝箔纸上涂覆哑光油墨,然后在其表面镀上一层铝的复合材料。哑光镀铝纸具有很好的气密性、防潮性、耐热性以及良好的光学性能。此外,哑光镀铝纸还具有很好的外观效果和印刷性能,广泛应用于食品包装、家居装饰等领域。本文将详细介绍哑光镀铝纸的制备方法、性能及其应用,并对其未来的发展进行展望

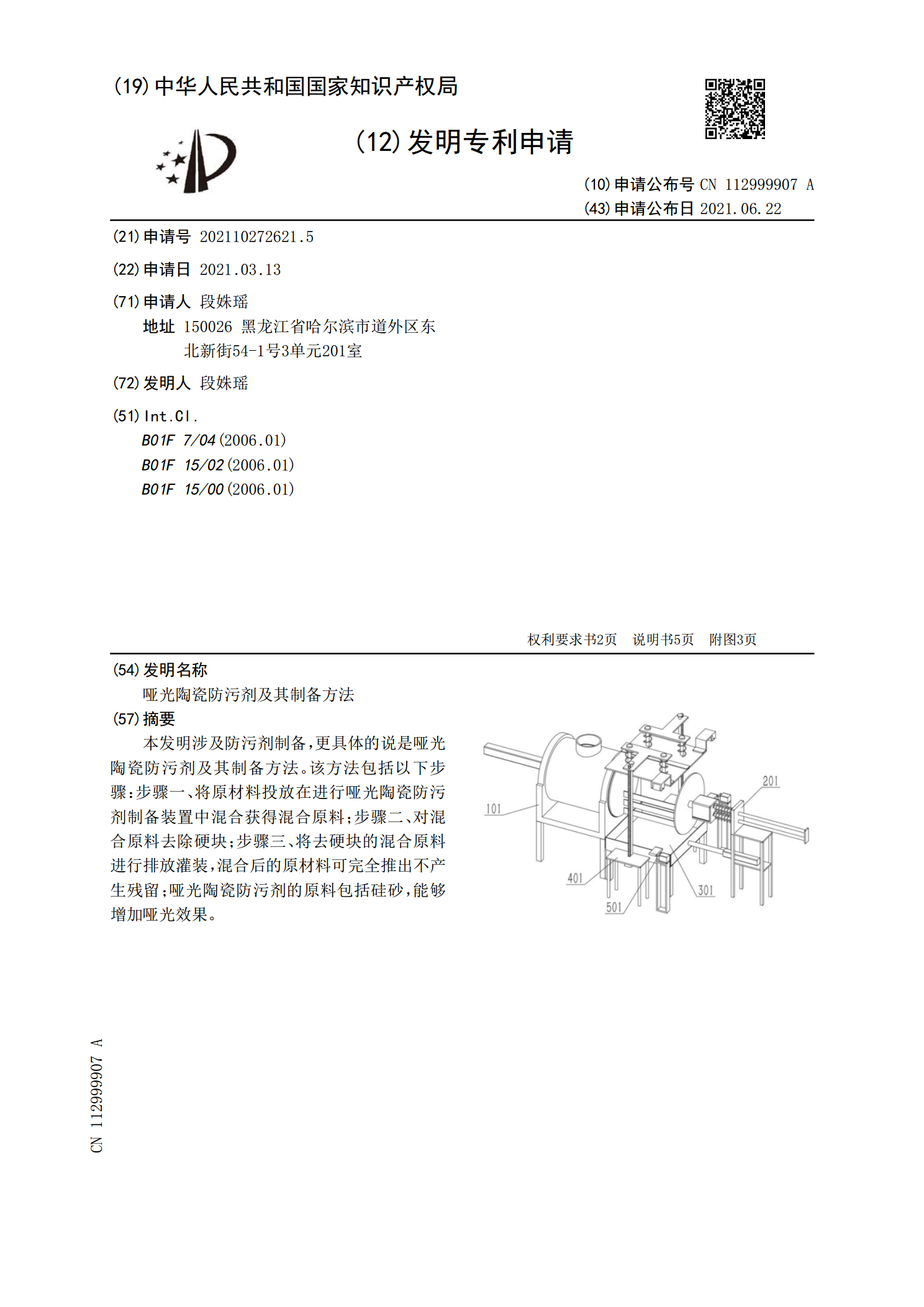

哑光陶瓷防污剂及其制备方法.pdf

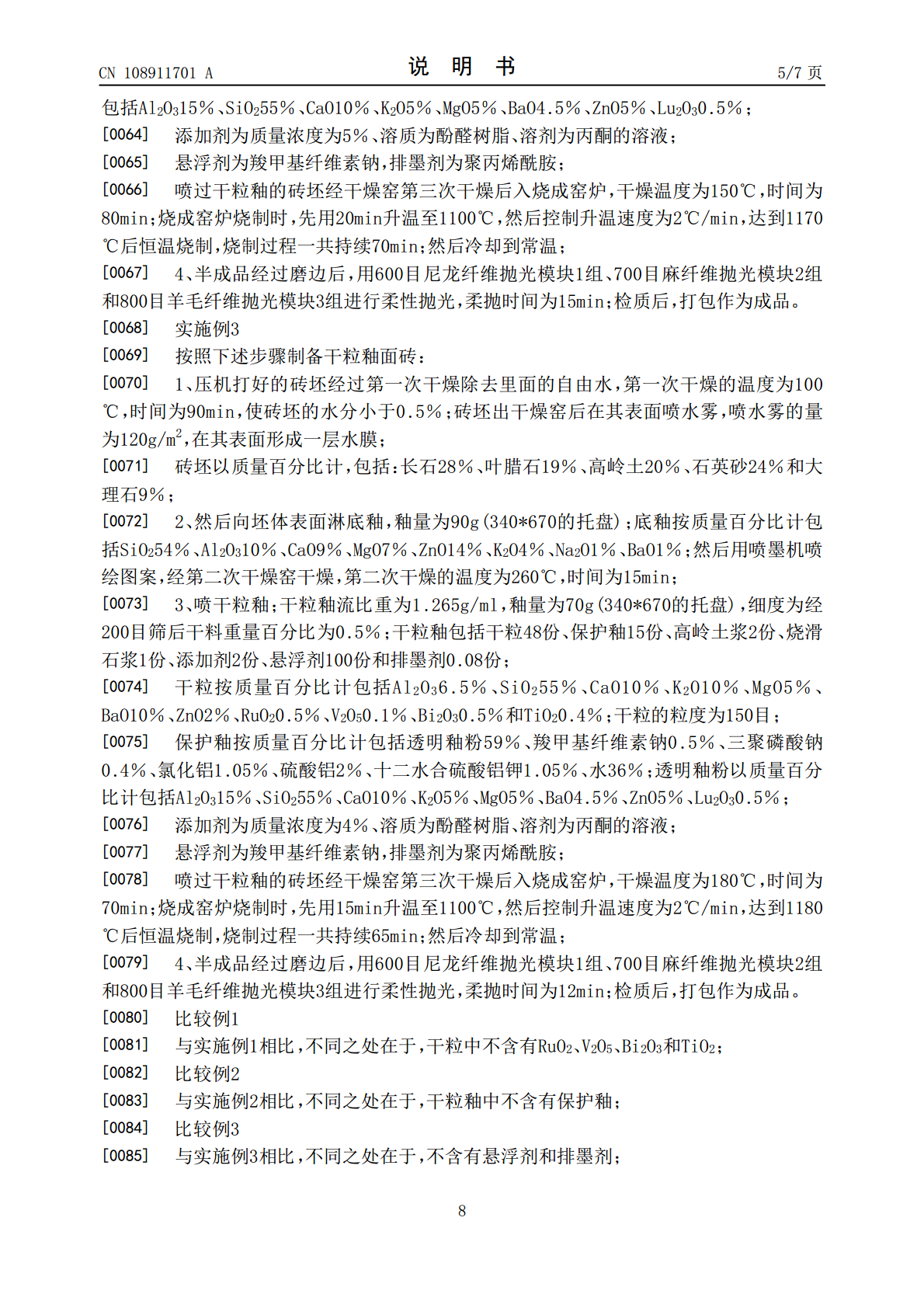

本发明涉及防污剂制备,更具体的说是哑光陶瓷防污剂及其制备方法。该方法包括以下步骤:步骤一、将原材料投放在进行哑光陶瓷防污剂制备装置中混合获得混合原料;步骤二、对混合原料去除硬块;步骤三、将去硬块的混合原料进行排放灌装,混合后的原材料可完全推出不产生残留;哑光陶瓷防污剂的原料包括硅砂,能够增加哑光效果。