一种单晶提拉炉热场结构.pdf

雨星****萌娃

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种单晶提拉炉热场结构.pdf

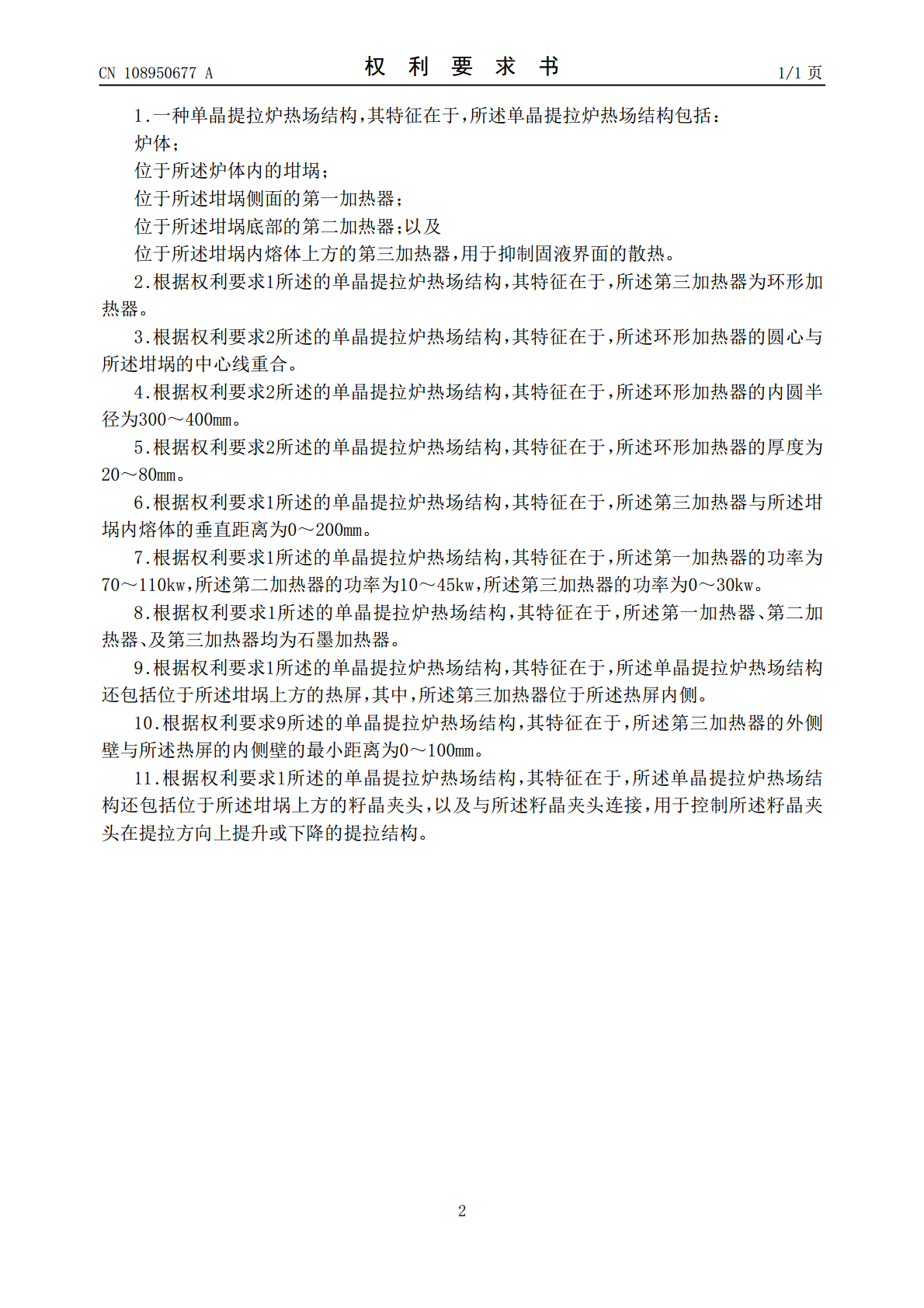

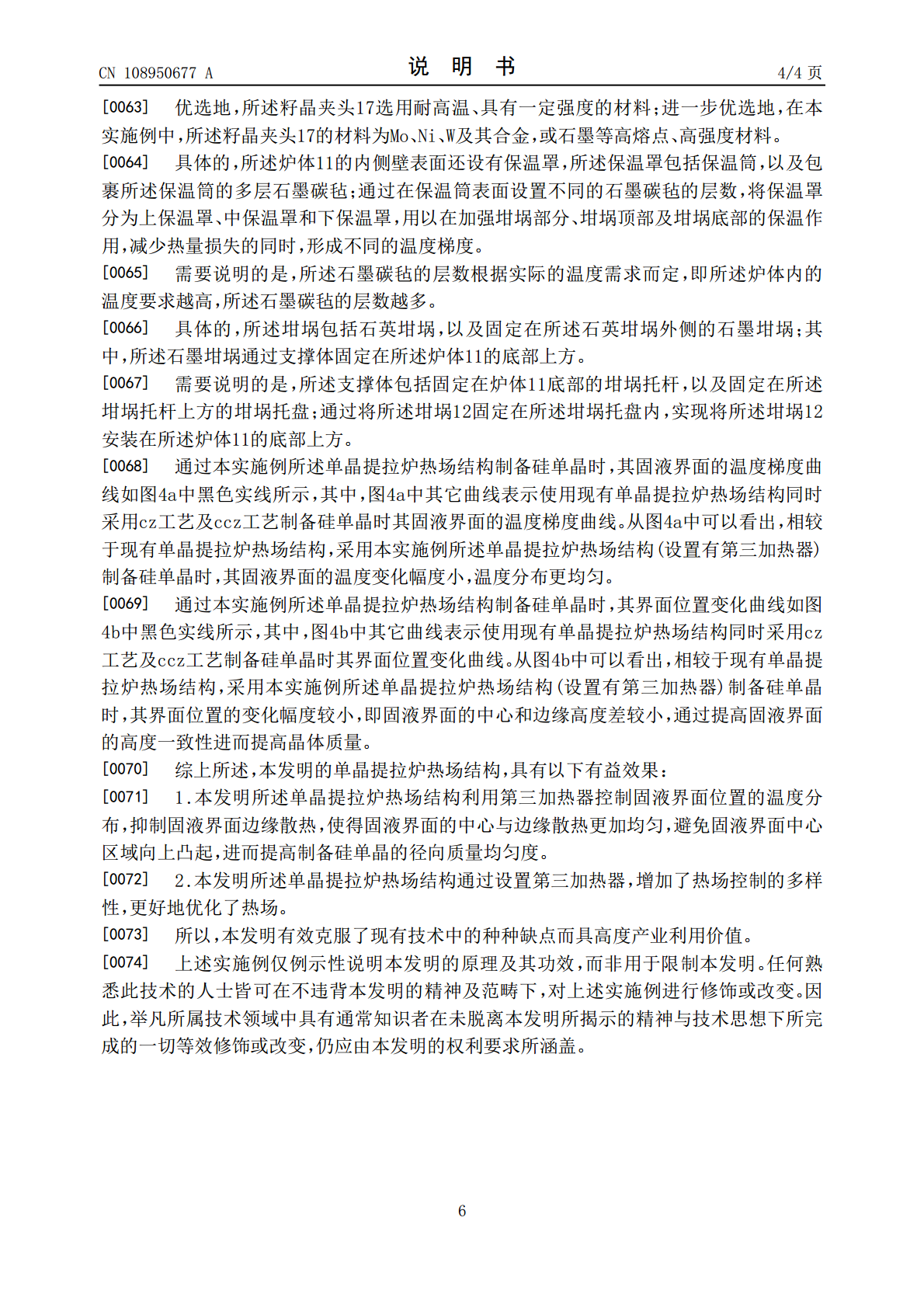

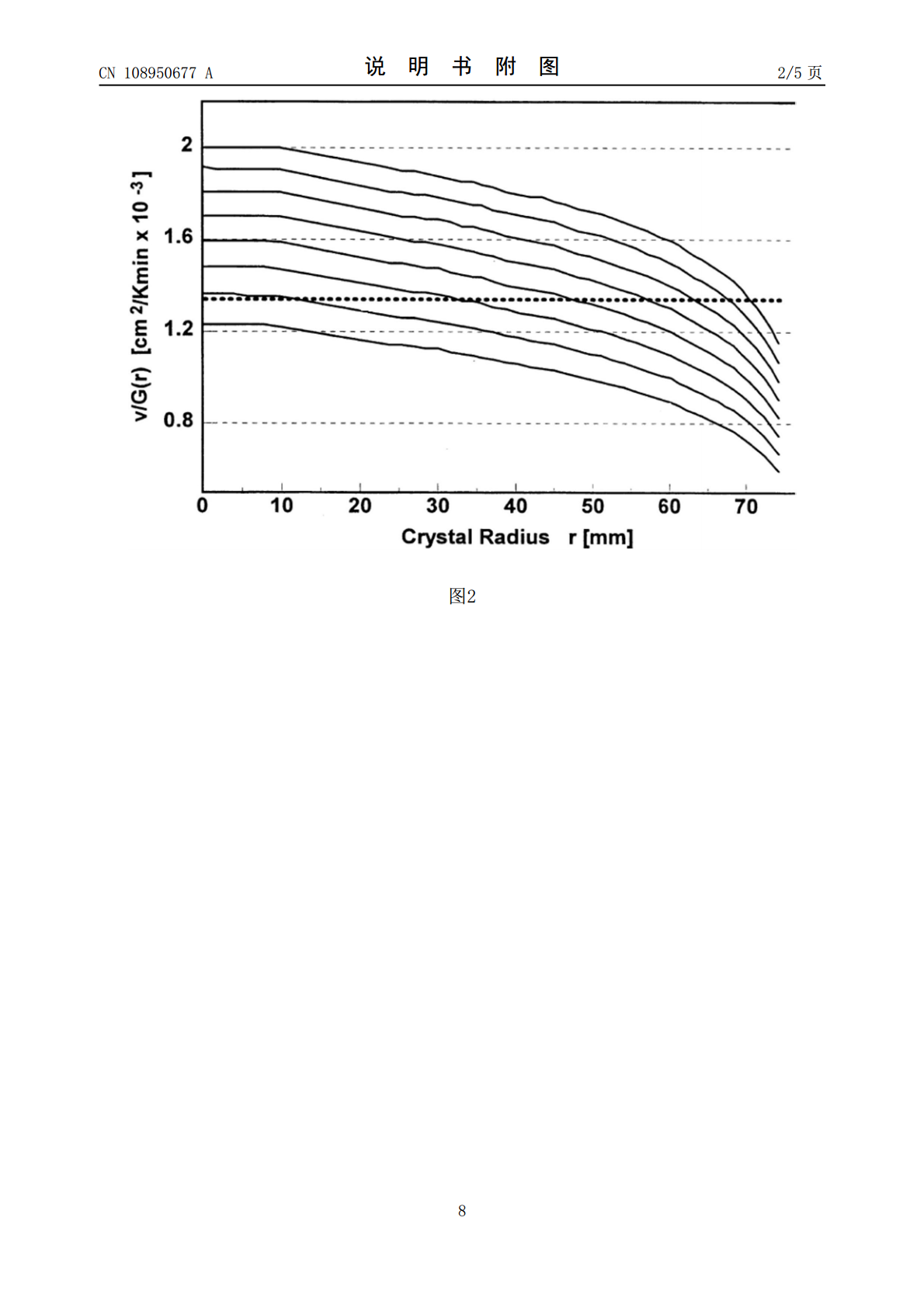

本发明提供一种单晶提拉炉热场结构,所述单晶提拉炉热场结构包括:炉体;位于所述炉体内的坩埚;位于所述坩埚侧面的第一加热器;位于所述坩埚底部的第二加热器;以及位于所述坩埚内熔体上方的第三加热器。通过本发明所述的单晶提拉炉热场结构,解决了现有单晶提拉炉热场结构制备的硅单晶存在质量不均匀的问题。

热屏组件及单晶提拉炉热场结构.pdf

本发明提供一种热屏组件及单晶提拉炉热场结构,所述热屏组件包括热屏及位于所述热屏外围的排气管。本发明的热屏组件通过在热屏的外围设置一组排气管,将所述热屏组件用于单晶提拉炉热场结构时,所述排气管可以作为新增的氩气出口,可以改变氩气在热场结构内流动的路径,使得氩气在热场结构内不易形成涡旋。同时可以将从熔体中挥发的SiO及时排出,减少氩气流中的SiO进入熔体及与坩埚下方的高温石墨元件反应,从而延长各石墨组件的使用寿命,降低晶体中的氧含量和碳含量,并降低长晶结束后清炉的难度;同时,所述热屏组件还可以通过改变排气管中

异型加热器及单晶提拉炉热场结构.pdf

本发明提供一种异型加热器及单晶提拉炉热场结构,所述异型加热器适用于为单晶提拉炉热场结构中的坩埚进行加热,所述异型加热器包括加热器主体,所述加热器主体包括第一部分及位于所述第一部分下方且与所述第一部分相连接的第二部分;所述加热器主体第一部分的厚度由上至下逐渐增大。本发明的异型加热器根据实际温度分布的需要将加热器主体不同位置的厚度设置为不同,可以有效降低加热器材料的损耗;通过设置延伸至坩埚底部的凸部,使用凸部与具有不同厚度的加热器主体组合成一个整体进行加热,可以精确控制单晶提拉炉热场结构中温度分布,且不需要底

单晶炉热场结构.ppt

内容热场的优劣对单晶硅的质量有很大影响。合适的热场,能够生长出高质量的单晶。不好的热场容易使单晶变成多晶,或者根本无法引晶。有的热场虽然能够生长单晶,但质量较差,有位错和其它结构缺陷。因此,找到较好的热场条件,配置最佳的热场,是非常重要的直拉单晶工艺技术。热场有大有小,它是按照所用的石英坩埚的直径大小来划分的,目前国内热场从¢12″~¢28″都有,但以¢18″~¢22″居多。一、热场结构热场示意图加热器加热器石墨电极石墨坩埚、坩埚托杆和坩埚托盘坩埚托杆、坩埚托盘共同构成了石墨坩埚的支撑体,要求和下轴结合牢

单晶炉热场结构.ppt

培训对象:硅单晶制取工培训讲师:詹文平硅单晶分厂内容热场的优劣对单晶硅的质量有很大影响。合适的热场,能够生长出高质量的单晶。不好的热场容易使单晶变成多晶,或者根本无法引晶。有的热场虽然能够生长单晶,但质量较差,有位错和其它结构缺陷。因此,找到较好的热场条件,配置最佳的热场,是非常重要的直拉单晶工艺技术。热场有大有小,它是按照所用的石英坩埚的直径大小来划分的,目前国内热场从¢12″~¢28″都有,但以¢18″~¢22″居多。一、热场结构热场示意图加热器加热器石墨电极石墨坩埚、坩埚托杆和坩埚托盘坩埚托杆、坩埚