一种IF钢夹杂物全流程协同控制方法.pdf

小沛****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种IF钢夹杂物全流程协同控制方法.pdf

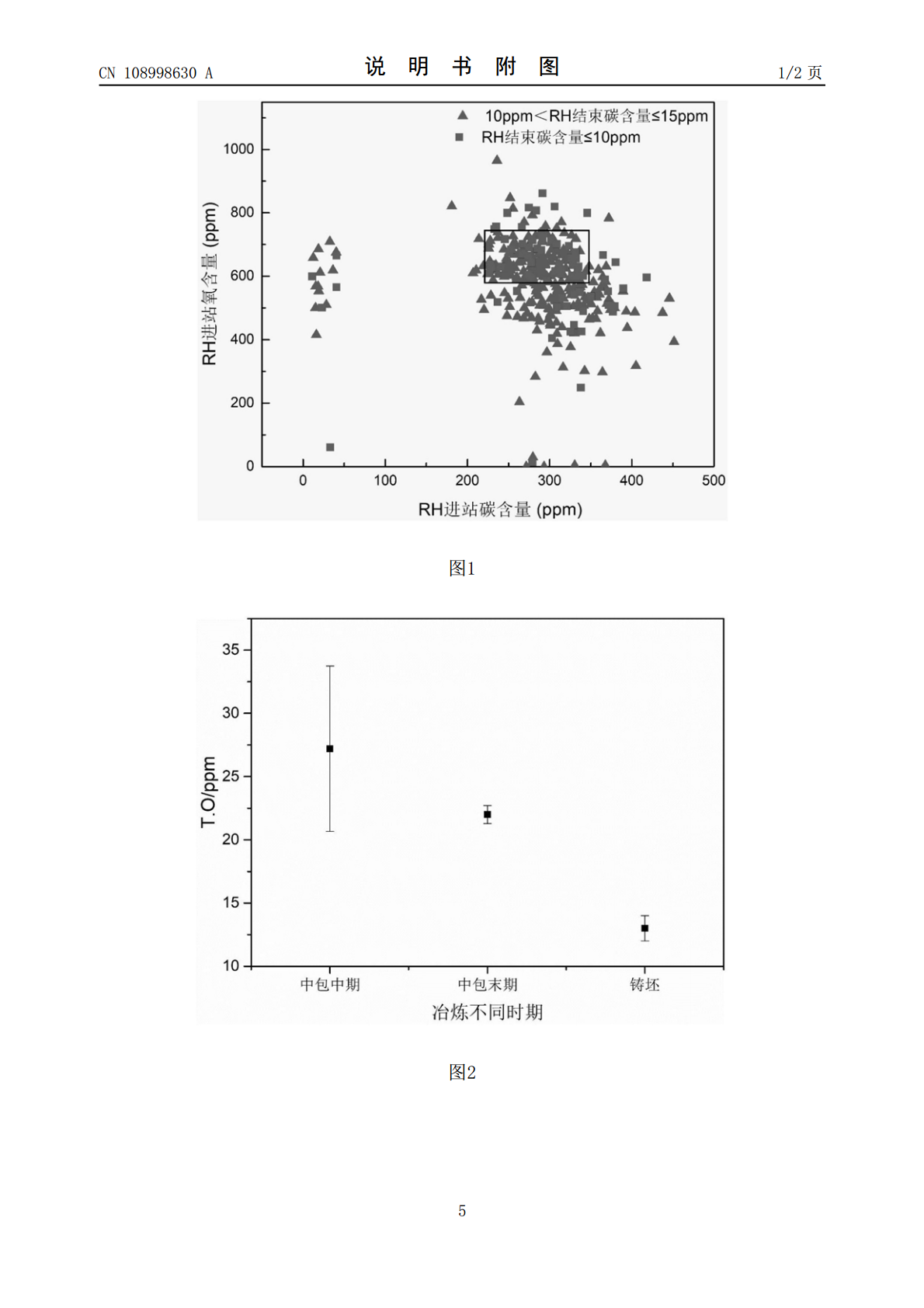

本发明属于钢铁冶炼技术领域,特别涉及一种IF钢夹杂物全流程协同控制方法。该控制方法是在转炉冶炼、RH工序及连铸过程中对钢液氧含量的控制。采用该方法冶炼IF钢时,可以达到各个工序的协同控制,以有效避免因个别工序出现问题时铸坯中夹杂物含量超标的情况。

一种IF钢夹杂物的控制方法.pdf

本发明属于钢铁净化技术领域,具体涉及一种IF钢夹杂物控制方法。本发明方法包括以下步骤:a、转炉工序:在冶炼前、中期向转炉中加入冷却剂;转炉终点向炉内加入高镁石灰和改质剂稠渣处理,出钢;转炉出钢后向钢包中加入活性石灰和调渣剂;b、LF炉精炼:钢水到达处理位,加入活性石灰和调渣剂;钢包底吹氩气;c、RH精炼:合金化结束后,分批次向真空室内加入钢水夹杂物去除剂;d、板坯连铸:连铸过程加入铝酸钙系中间包覆盖剂和调渣剂,即得。本发明制备方法操作简单,成本低,可实现成品IF钢中粒径≥20μm的夹杂物去除率≥80%,粒

一种管线钢的夹杂物控制方法.pdf

本发明涉及钢铁技术领域,具体涉及一种管线钢的夹杂物控制方法,所述控制方法包括如下步骤:S1、转炉冶炼;S2、出钢;S3、LF炉精炼:精炼过程中进行钙前软吹、钙处理和钙后软吹,终渣渣系目标为[CaO]:53%‑59%、[Al

一种齿轮钢的夹杂物控制方法.pdf

本发明公开了一种齿轮钢的夹杂物控制方法,所述齿轮钢的夹杂物控制方法采用转炉冶炼→LF精炼→RH精炼→方形坯连铸→加热扎制的生产工艺,以20CrMo齿轮钢为例。该齿轮钢的夹杂物控制方法,通过控制好精炼温度、RH精炼时间以及控制软吹氩时间,连铸过程全程氩封保护浇铸,防止钢水接触空气导致增氮,同时,降低含钛齿轮钢的钛合金加入量,从而达到降低氮化钛析出浓度积的目的,大大的降低了齿轮钢的含杂率,使其优于现有的常规齿轮钢质量,并在理论模拟计算的基础上,通过对淬透性有重大影响的C、Mn、Cr等化学元素含量的合理设计,制

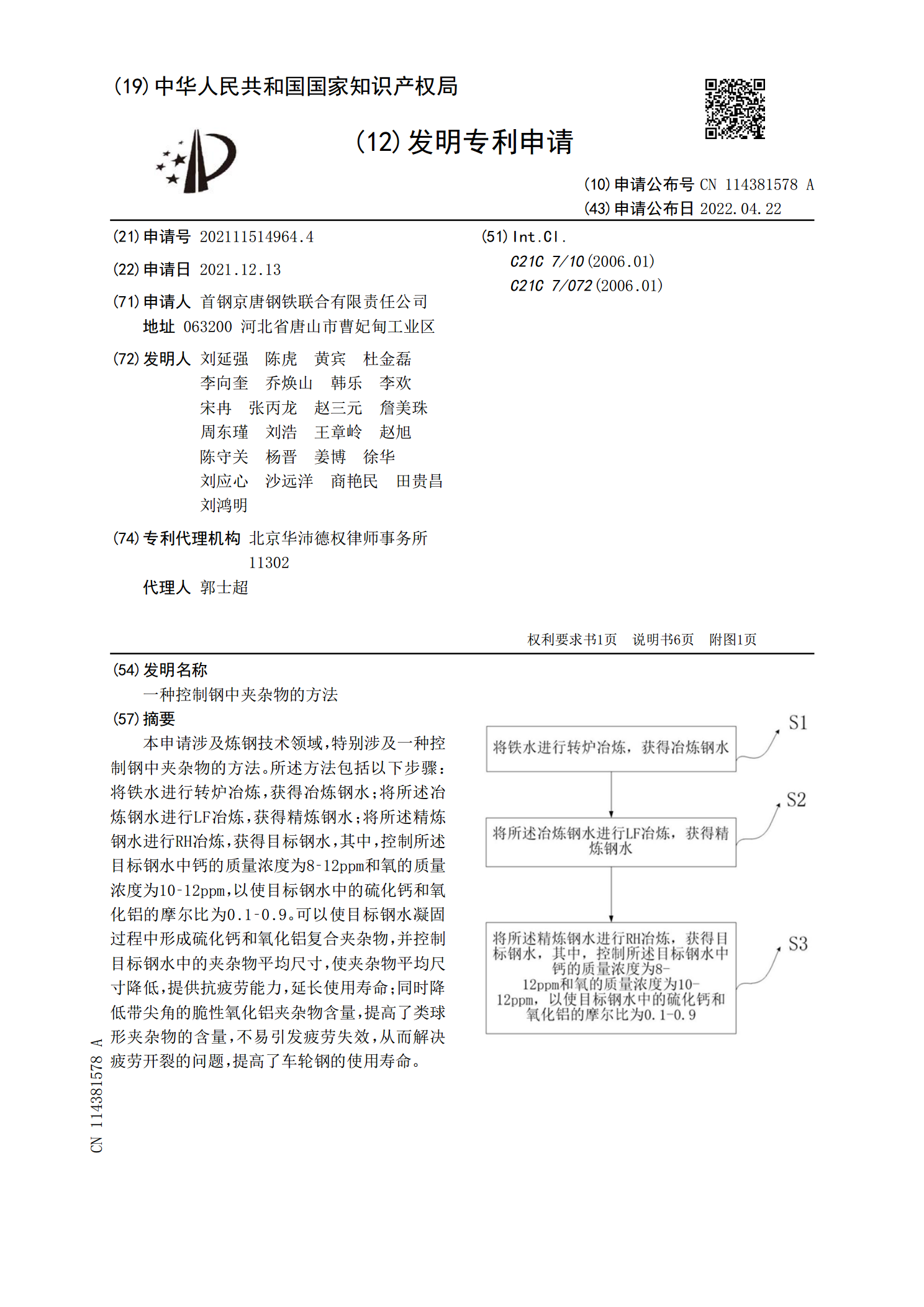

一种控制钢中夹杂物的方法.pdf

本申请涉及炼钢技术领域,特别涉及一种控制钢中夹杂物的方法。所述方法包括以下步骤:将铁水进行转炉冶炼,获得冶炼钢水;将所述冶炼钢水进行LF冶炼,获得精炼钢水;将所述精炼钢水进行RH冶炼,获得目标钢水,其中,控制所述目标钢水中钙的质量浓度为8‑12ppm和氧的质量浓度为10‑12ppm,以使目标钢水中的硫化钙和氧化铝的摩尔比为0.1‑0.9。可以使目标钢水凝固过程中形成硫化钙和氧化铝复合夹杂物,并控制目标钢水中的夹杂物平均尺寸,使夹杂物平均尺寸降低,提供抗疲劳能力,延长使用寿命;同时降低带尖角的脆性氧化铝夹杂