超大吨位高筒型环锻件的制造方法.pdf

邻家****曼玉

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

超大吨位高筒型环锻件的制造方法.pdf

本发明公开了超大吨位高筒型环锻件的制造方法,其工艺步骤如下:钢锭采购→锻造前加热→开坯→下料→锻造前加热→锻造制坯→回炉加热保温→辗环→预备热处理→粗加工→调质处理→机加工→UT超声检测。采用本发明所述的超大吨位高筒型环锻件的制造方法生产的环锻件的硬度能达到265~305HB,并且能达到GB/T6402‑2008V级的UT检测标准,芯部和表面性能差别很小。

球环过渡异型筒体锻件的制造方法.pdf

本发明涉及球环过渡异型筒体锻件的制造方法,球环过渡异型筒体包括连接的球环段和直筒段,其操作步骤为:先设计出中间坯模型,形状为锥形筒;在有限元模拟软件中,建立中间坯模型,对中间坯模型进行轴向挤压,模拟计算出锻造变形后的坯料形状;对比变形结果和球环过渡异型筒体的形状,通过变形情况进行中间坯模型形状修正,直到球环过渡异型筒体所有位置的内、外壁尺寸均位于变形坯模型相应位置尺寸范围内;以上述确定形状锻造出中间坯实体,用锻机镦粗,进行切削修整后得到需要的球环过渡异型筒体锻件。上述锻件制造方法能完整保留锻件的锻造流线,

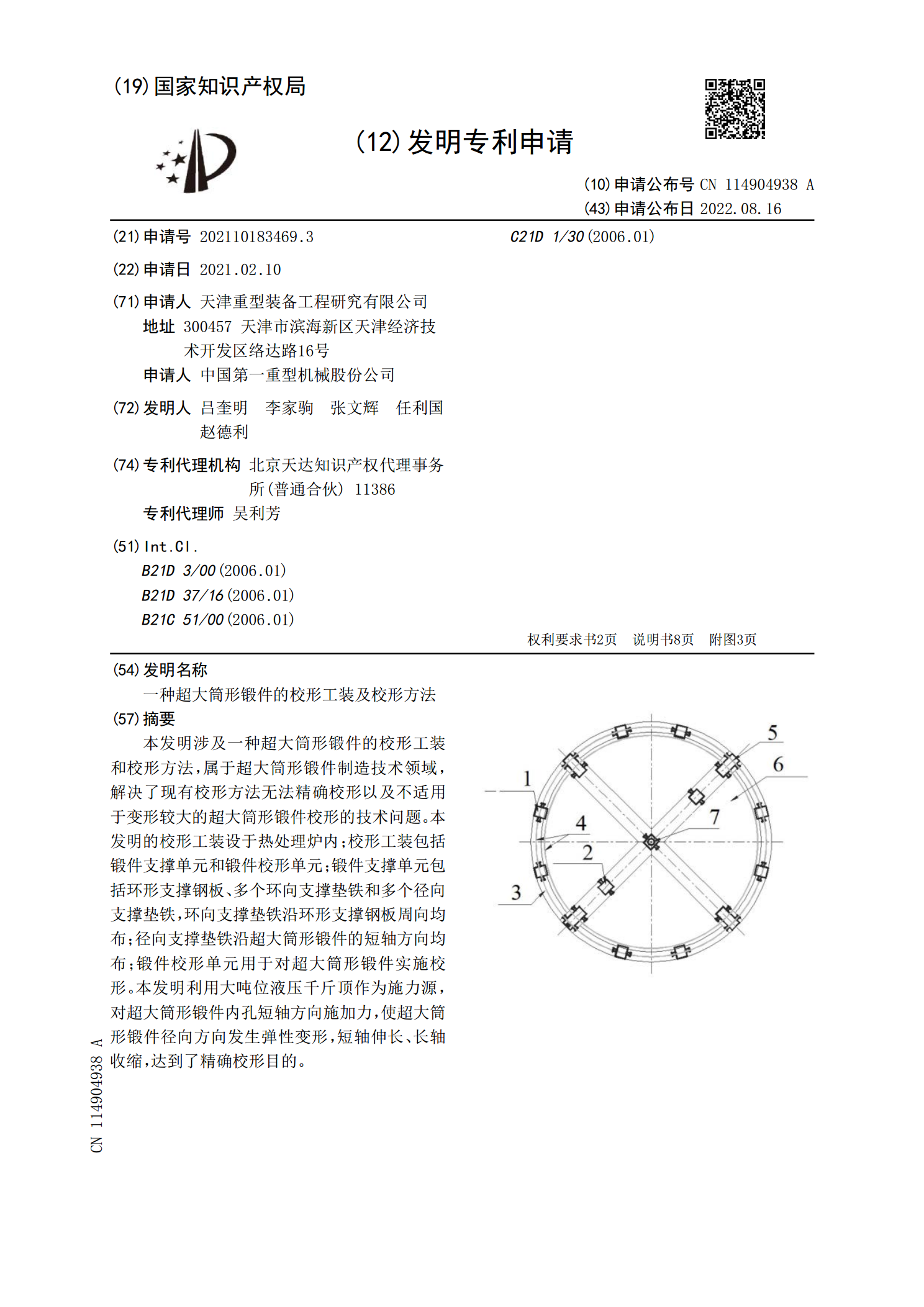

一种超大筒形锻件的校形工装及校形方法.pdf

本发明涉及一种超大筒形锻件的校形工装和校形方法,属于超大筒形锻件制造技术领域,解决了现有校形方法无法精确校形以及不适用于变形较大的超大筒形锻件校形的技术问题。本发明的校形工装设于热处理炉内;校形工装包括锻件支撑单元和锻件校形单元;锻件支撑单元包括环形支撑钢板、多个环向支撑垫铁和多个径向支撑垫铁,环向支撑垫铁沿环形支撑钢板周向均布;径向支撑垫铁沿超大筒形锻件的短轴方向均布;锻件校形单元用于对超大筒形锻件实施校形。本发明利用大吨位液压千斤顶作为施力源,对超大筒形锻件内孔短轴方向施加力,使超大筒形锻件径向方向发

一种高径比小于0.3的类盘型截面锻件制造方法.pdf

一种高径比小于0.3的类盘型截面锻件制造方法,将合金锭加热至1150~1180℃,通过镦粗,冲孔、扩孔工序制造出轧制坯料,将轧制坯料进炉加热至1150~1180℃,取出放在碾环机上,将主轧辊衬套和芯辊衬套分别套在主轧辊和芯辊上,启动碾环机,在主轧辊和芯辊的带动下开始转动,锥辊压在坯料端面上,开始轧制,尺寸到位后,关闭碾环机,得到碾环后的异形环件,热处理后进行小余量加工即可。本发明使材料利用率得到大幅提高,小余量机械加工不会切断金属纤维,使得产品的使用寿命和综合性能得到改善,制造周期短;利用碾环局部、连续、

高筒形锻件的反挤压工艺.docx

高筒形锻件的反挤压工艺高筒形锻件的反挤压工艺摘要:高筒形锻件是一种在工程领域广泛应用的零件,其复杂形状和特殊工艺要求给其加工带来了一定的困难。本论文通过研究反挤压工艺,分析了其在高筒形锻件加工中的应用优势和存在的问题,并提出了改进措施和建议。1.引言高筒形锻件在汽车、航空、航天等领域中广泛应用,例如汽车传动系统的轴承座、航空发动机中的连接件等。由于这些零件的复杂形状和高要求的精度,传统的加工方法难以满足其加工要求。反挤压工艺作为一种常用的金属材料加工方法,具有成型精度高、表面质量好等优点,在高筒形锻件加工