一种无Ds类夹杂物的轴承钢钢液脱氧控制方法.pdf

觅松****哥哥

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种无Ds类夹杂物的轴承钢钢液脱氧控制方法.pdf

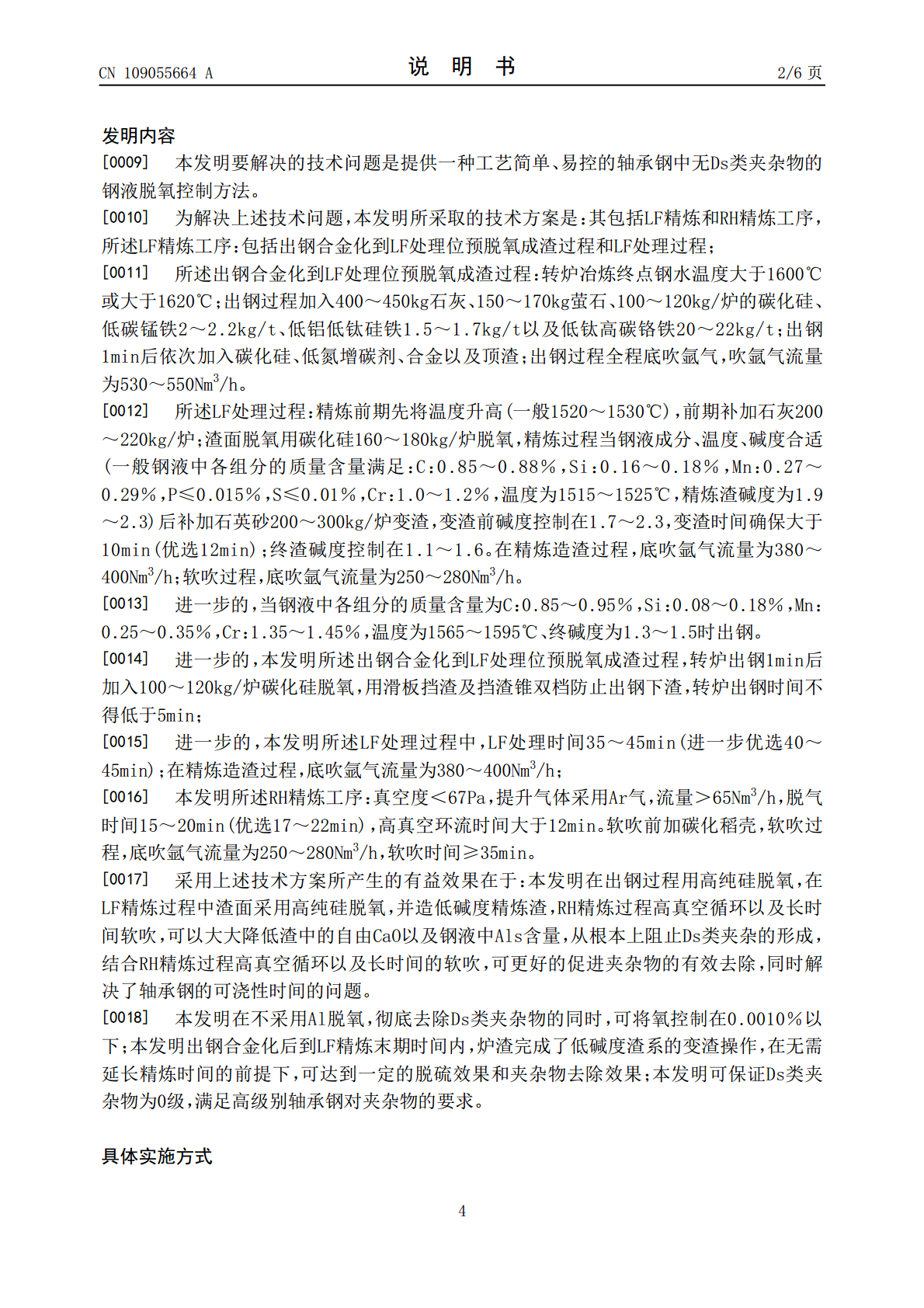

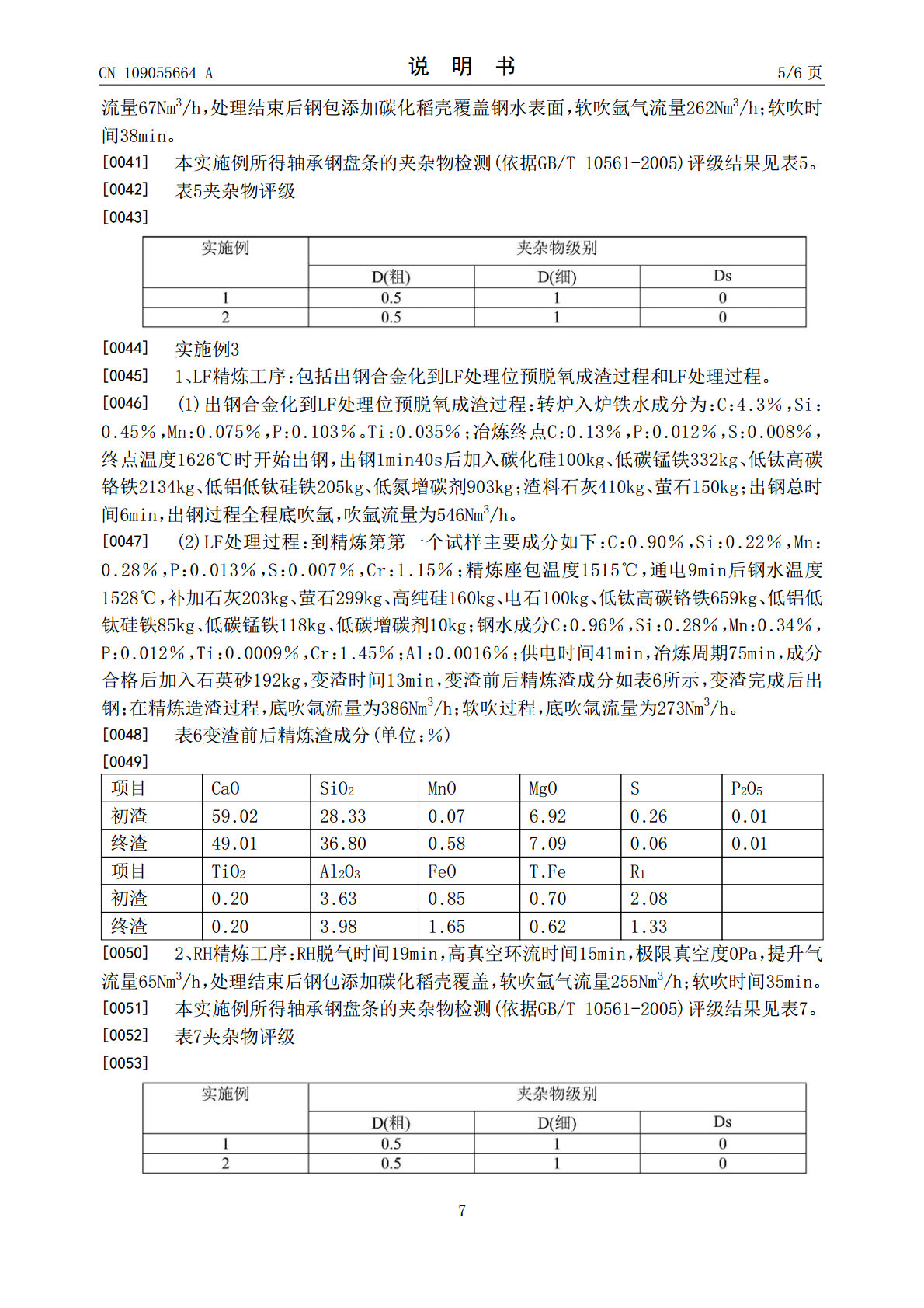

本发明公开了一种轴承钢冶炼过程夹杂物的控制方法,可以彻底去除轴承钢中的Ds类夹杂物,提高轴承钢的疲劳寿命。本方法是采用转炉→LF→RH→CC工序生产高碳铬轴承,转炉出钢过程中采用碳化硅而非铝脱氧,LF精炼过程中造低碱度精炼渣,渣面用纯度高的碳化硅进行脱氧,降低渣中自由的CaO以及减少钢液中Al

高端轴承钢夹杂物的脱氧控制方法.pdf

本发明公开了一种高端轴承钢夹杂物的脱氧控制方法,包括步骤1:电炉或转炉冶炼初始钢液结束后,出钢过程中加入硅锰铝合金及石灰进行复合脱氧,扒渣;步骤2:进入LF精炼阶段,加入硅铁和锰铁进行脱氧并实现硅、锰合金化,在脱氧过程中加入复合造渣剂、石灰和渣面脱氧剂造碱度为2‑2.5的中碱度炉渣;步骤3:进行真空处理;步骤4:喂入硅镁钙丝进行终脱氧,镁喂入量0.07‑1.5kg/t,钙喂入量0.03‑0.07kg/t;进行底吹软搅拌处理后钢液中脱氧相关元素含量如下:Al含量8‑30ppm,Mg含量2‑15ppm,S含量

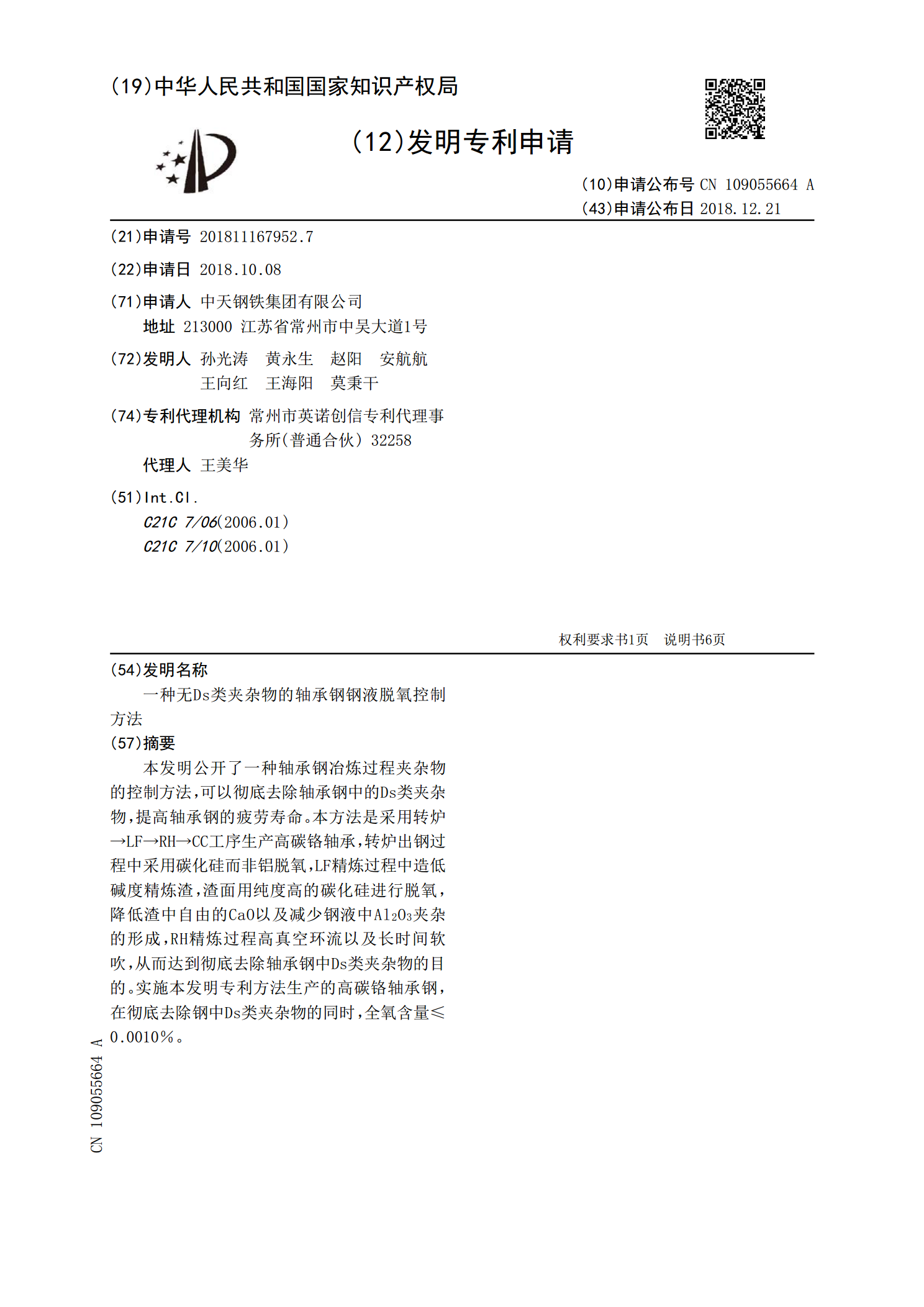

一种重轨钢中Ds类夹杂物的控制方法.pdf

本发明涉及一种重轨钢中Ds类夹杂物的控制方法,属于炼钢转炉精炼技术领域。用于解决现有重轨钢炼钢工艺难以控制Ds类夹杂物超标的技术问题,技术方案为:包括铁水脱硫处理-转炉吹炼-LF精炼-RH真空处理-大方坯连铸步骤,其改进之处为:LF精炼操作时根据钢水硫含量造中等碱度精炼渣进行白渣精炼,白渣保持时间≥15分钟,RH真空处理后软吹时间≥10分钟。本发明不额外增加成本,使得重轨钢中Ds类夹杂物得到有效控制,Ds类夹杂物评级均在0~0.5级,提高了产品质量,为重轨钢的生产提供了技术支持,具有广阔的应用前景。

一种中碳含硫铝脱氧非调质钢Ds夹杂物的控制方法.pdf

本发明公开了一种中碳含硫铝脱氧非调质钢Ds夹杂物的控制方法,通过调整S元素加入位置、优化精炼炉渣多组元成分及钢液成分,在满足产品对于氧的要求的前提下,将夹杂物转变为易于上浮的固态相,避免液态夹杂物及CaS的生成,并进一步优化真空处理时间,提高了钢液中夹杂物尤其是大颗粒Ds类夹杂物的去除效率,达到控制钢中Ds类夹杂物的效果,实际生产时可将轧材中Ds夹杂稳定控制到0.5级以下。

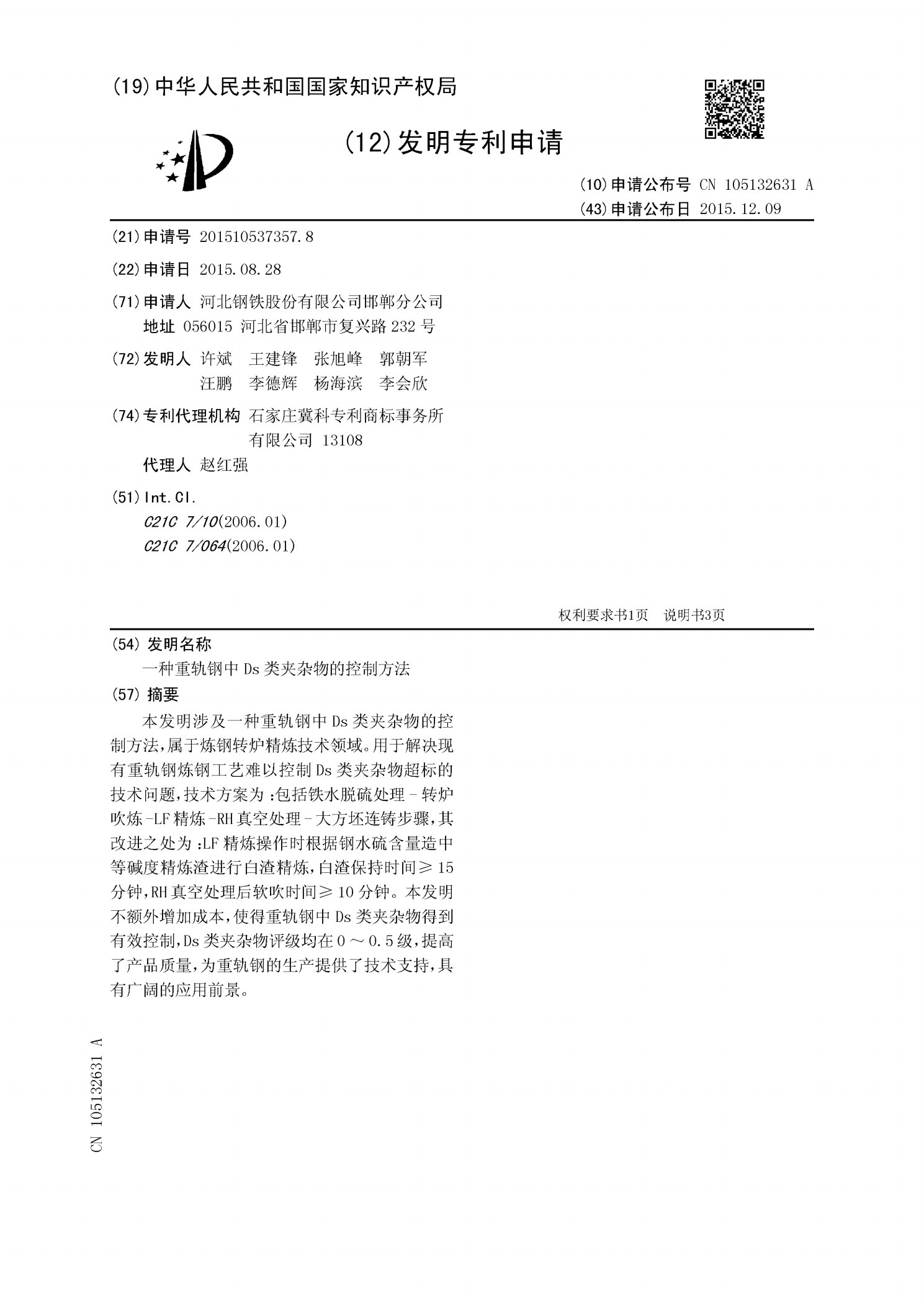

降低无铝脱氧钢中B类夹杂物的方法.pdf

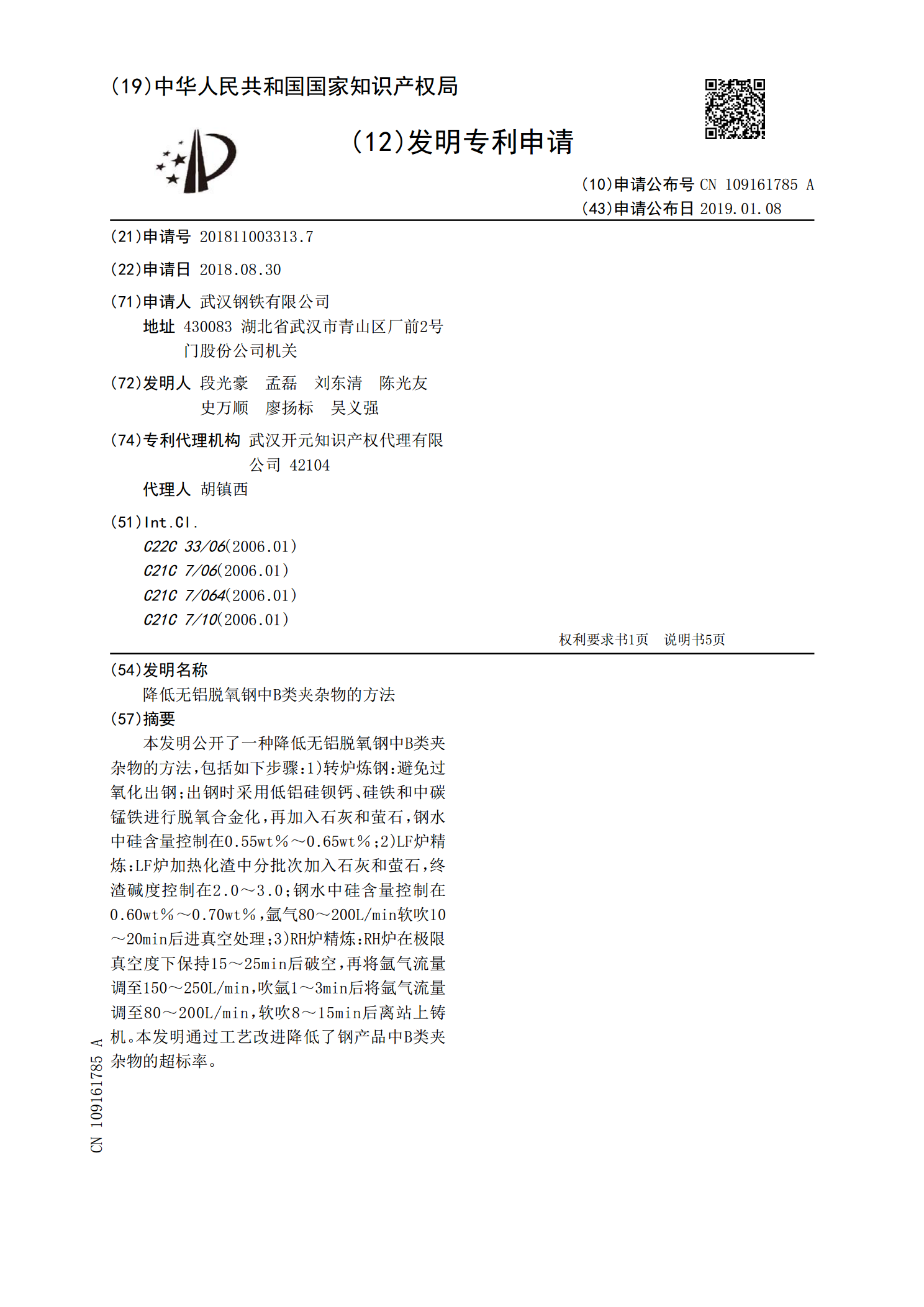

本发明公开了一种降低无铝脱氧钢中B类夹杂物的方法,包括如下步骤:1)转炉炼钢:避免过氧化出钢;出钢时采用低铝硅钡钙、硅铁和中碳锰铁进行脱氧合金化,再加入石灰和萤石,钢水中硅含量控制在0.55wt%~0.65wt%;2)LF炉精炼:LF炉加热化渣中分批次加入石灰和萤石,终渣碱度控制在2.0~3.0;钢水中硅含量控制在0.60wt%~0.70wt%,氩气80~200L/min软吹10~20min后进真空处理;3)RH炉精炼:RH炉在极限真空度下保持15~25min后破空,再将氩气流量调至150~250L/mi