降低高强钢在转炉钢包内增氮量的方法.pdf

努力****南绿

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

降低高强钢在转炉钢包内增氮量的方法.pdf

本发明公开了一种降低高强钢在转炉钢包内增氮量的方法,其方法工艺为:所述钢包中钢水的酸溶铝控制在50~200ppm;进入钢包中的钢液温度为1585±10℃;采用中碳锰铁和电解锰进行锰的合金化。本方法通过控制钢包酸熔铝含量、钢包温度及合金替代降低高氮含量的合金使用量,从而降低高强钢成品氮含量,提高钢材质量的同时抑制转炉工序钢包内钢液增氮;本方法可以有效降低高强钢在转炉工序钢包内钢液的增氮量,由原来的15±3ppm,降低到5±2ppm,从而提高成品钢材质量和性能。

一种转炉出钢过程降低注入钢包内炉渣量的系统及方法.pdf

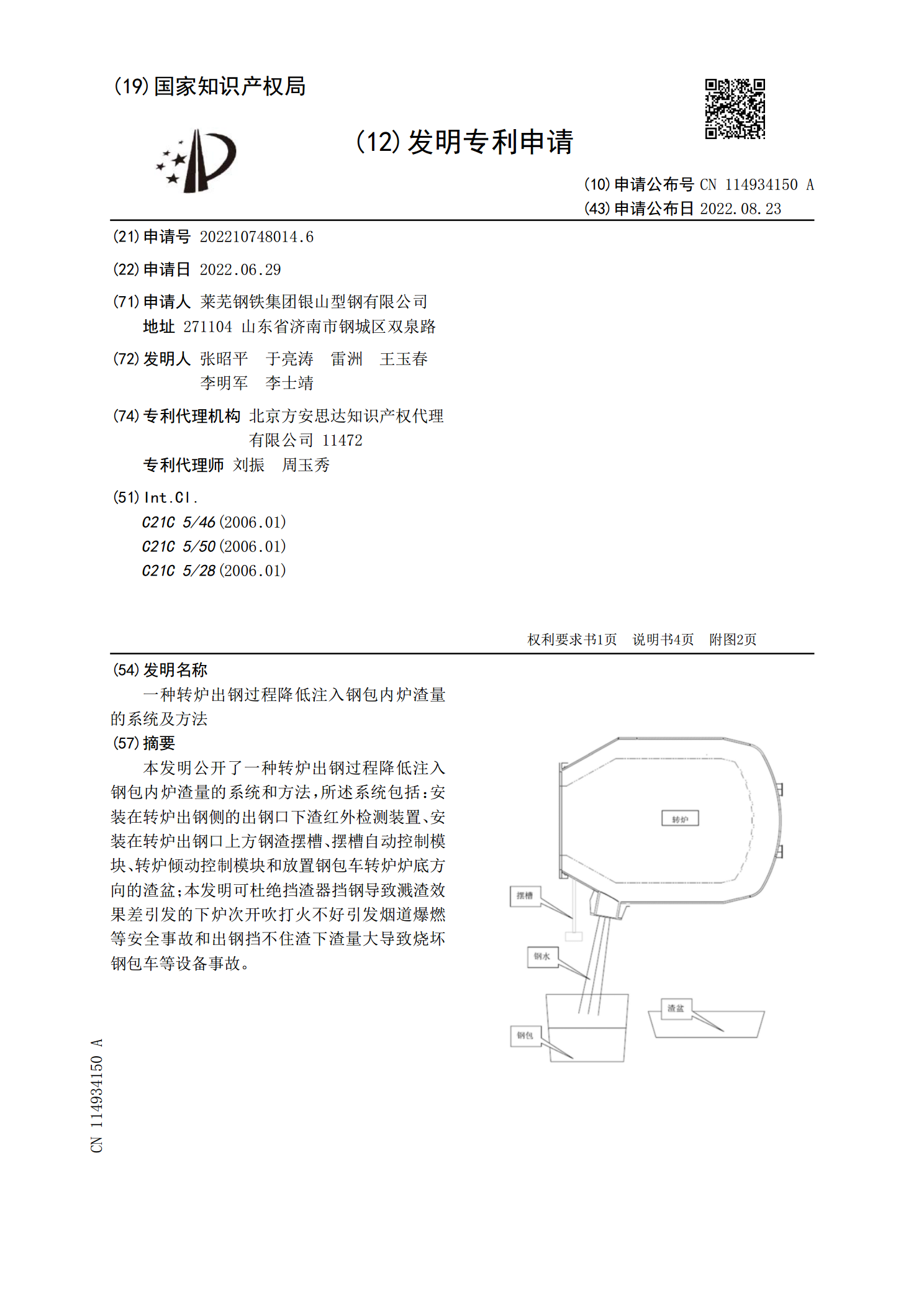

本发明公开了一种转炉出钢过程降低注入钢包内炉渣量的系统和方法,所述系统包括:安装在转炉出钢侧的出钢口下渣红外检测装置、安装在转炉出钢口上方钢渣摆槽、摆槽自动控制模块、转炉倾动控制模块和放置钢包车转炉炉底方向的渣盆;本发明可杜绝挡渣器挡钢导致溅渣效果差引发的下炉次开吹打火不好引发烟道爆燃等安全事故和出钢挡不住渣下渣量大导致烧坏钢包车等设备事故。

降低转炉过程钢水增氮的冶炼方法.pdf

本发明涉及一种降低转炉过程钢水增氮的冶炼方法,包括:对废钢原料的氮含量、尺寸作出限制要求,转炉前期底吹氩改为氮氩复合吹炼,并提高气体流量,冶炼中后期采用底吹纯氩气,并提高底吹气体流量;冶炼终点温度≤1630℃,氧枪切换为氩气,往转炉内吹扫氩气10‑30s;出钢过程,出钢前先在钢包底部预先加入1.0‑1.2Kg/t电石,出钢过程在钢流冲击区抛洒电石0.5‑1.0Kg/t,利用电石脱氧产生的CO形成气幕,隔绝钢液与空气接触,降低钢水吸氮;出钢过程钢液[O]含量控制在(200‑400)×10

一种低碳高氮不锈钢钢包增氮的方法.pdf

本发明涉及一种低碳高氮不锈钢钢包增氮的方法,它包括下述的步骤:Ⅰ在AOD炉冶炼,出钢扒渣后,进VOD精炼炉;在VOD精炼炉将钢中碳含量脱至0.02%以下,还原;钢包扣盖,在0.8-1.3×105Pa气压下,通过顶枪吹入钢液中进行氮合金化,增氮至钢液温度不低于其液相线温度+20℃;Ⅱ将钢包吊运到LF炉,升温后,钢包扣盖,在0.8-1.3×105Pa气压下,将氮气由顶枪吹入钢液中氮合金化,增氮时钢液温度不能低于其液相线温度+20℃;由钢包底吹装置按每吨钢液每分吹入氩气7-15L,吹搅1-5min混匀钢液。本发

一种降低转炉半钢炼钢氮含量的方法.pdf

本发明属于冶金技术领域,具体涉及一种降低转炉半钢炼钢氮含量的方法。本发明方法包括:a、转炉冶炼控制铁水比,使铁水比>0.9;b、在吹炼后期,采用低枪位操作:以转炉吹氧量为基准,在吹氧量达到总氧量的70~80%时,降低氧枪枪位,直至出钢;c、出钢至2/3时加入白云石,同时加入白灰,在钢液面形成一层顶渣,渣层厚度<60mm;d、出钢结束后加入顶渣改质剂;e、维护出钢口,保证出钢钢流不发散。本发明一种降低转炉半钢炼钢氮含量的方法,通过转炉冶炼来控制出钢氮含量,使得出钢氮含量控制在15ppm以内,可以满足对氮含量