一种铝锭除渣氮气冷却处理方法.pdf

梦影****主a

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种铝锭除渣氮气冷却处理方法.pdf

本发明属于铝合金加工技术领域且公开了一种铝锭除渣氮气冷却处理方法,包括以下步骤:在熔融浇包铝液中,首先使用氮气向铝液喷吹清渣剂,持续12分钟,然后再使用氢气向铝液喷吹清渣剂,持续3分钟,出炉后的熔融熔融铝渣进入转桶粒化器的多孔转桶中,随着多孔转桶的高速转动,熔融铝渣从孔中被甩出,然后在氮气氛围中粒化成颗粒,得到粒化铝渣。本发明省去传统工序中渣盆或渣罐准备、吊渣和渣块破碎等工序,极大地简化了铝渣出炉后的处理流程,节省了铝渣冷却处理时间,提高冷却效率3~4倍,降低了铝渣冷却成本,为熔融铝渣的冷却处理提供了一种

一种铝锭自动除渣机.pdf

本发明提供一种铝锭自动除渣机,包括机架,其特征在于机架上设有其上带链轮的至少两根转轴,至少两根转轴上的链轮上设有其上带刮板的链条。可在连续铸锭的过程中,同步自动刮出铸模中铝液表面的铝渣,以提高铝锭外观质量,具有结构简单,刮渣效率高的特点,同时无需人工刮渣,极大减轻了工人的劳动强度,保持现场的清洁卫生及工作环境,从根本上解决了操作工人在高温区刮渣而带来的烫伤事件,以及高温环境不利于人体健康等问题。实为一理想的铝锭自动除渣机。

乳制品包装用预处理除渣设备及其除渣方法.pdf

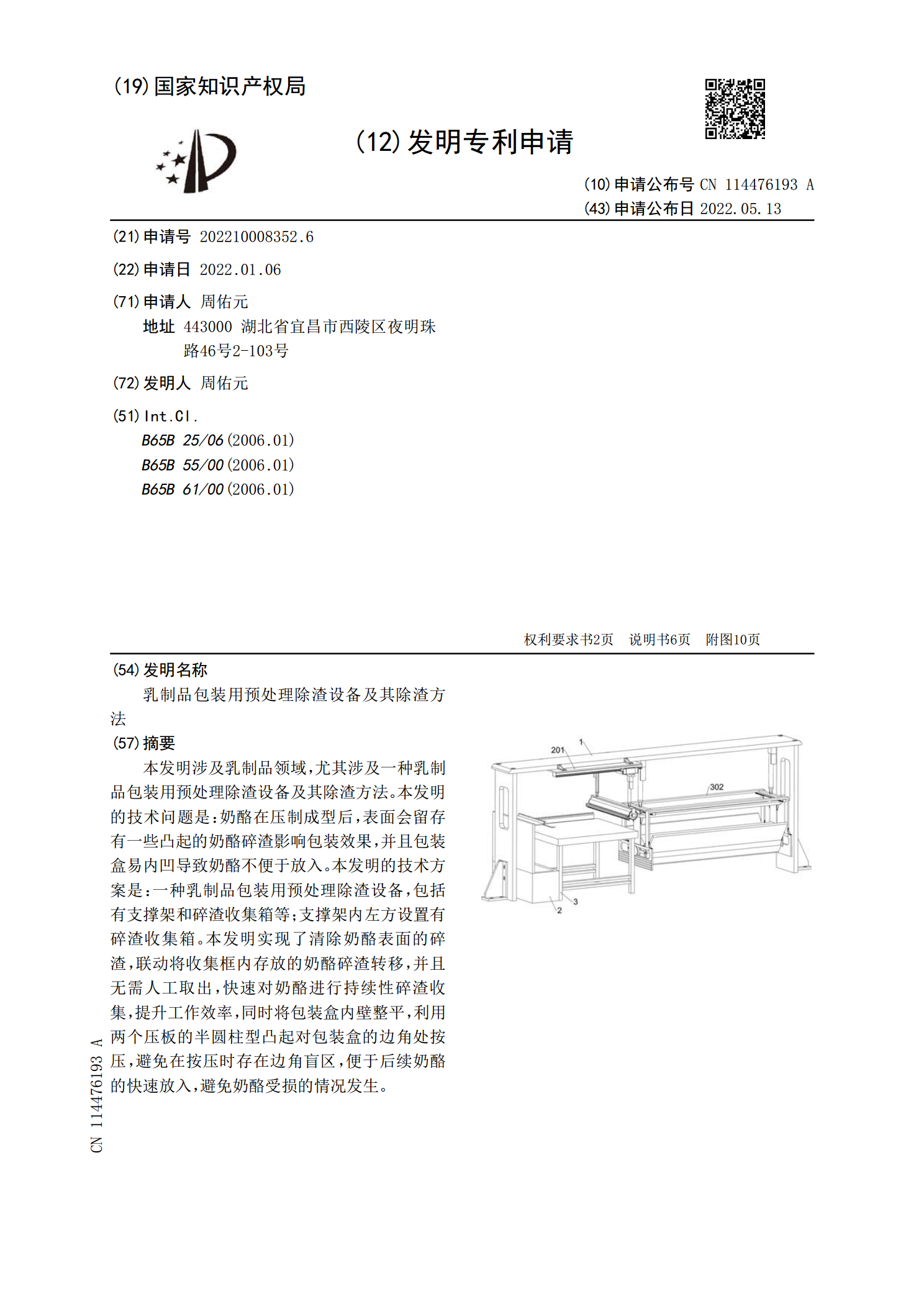

本发明涉及乳制品领域,尤其涉及一种乳制品包装用预处理除渣设备及其除渣方法。本发明的技术问题是:奶酪在压制成型后,表面会留存有一些凸起的奶酪碎渣影响包装效果,并且包装盒易内凹导致奶酪不便于放入。本发明的技术方案是:一种乳制品包装用预处理除渣设备,包括有支撑架和碎渣收集箱等;支撑架内左方设置有碎渣收集箱。本发明实现了清除奶酪表面的碎渣,联动将收集框内存放的奶酪碎渣转移,并且无需人工取出,快速对奶酪进行持续性碎渣收集,提升工作效率,同时将包装盒内壁整平,利用两个压板的半圆柱型凸起对包装盒的边角处按压,避免在按压

一种电动处理渣浆过程除氯气方法.pdf

本发明涉及环境工程技术领域,尤其涉及一种电动处理渣浆过程除氯气方法,该方法对大体量高含水率碱渣渣浆同时除氯脱水,并对其中的有害氯化物选择有害氯离子进行清除而保留有益的钙离子,从而减少了需清除物质的总量,提高了清除效率提高了废渣资源化利用率;而且,本发明解决了电动技术用于碱渣渣浆除污存在的阳极附近产生氯气污染的问题。

一种自动除渣系统设备及自动除渣方法.pdf

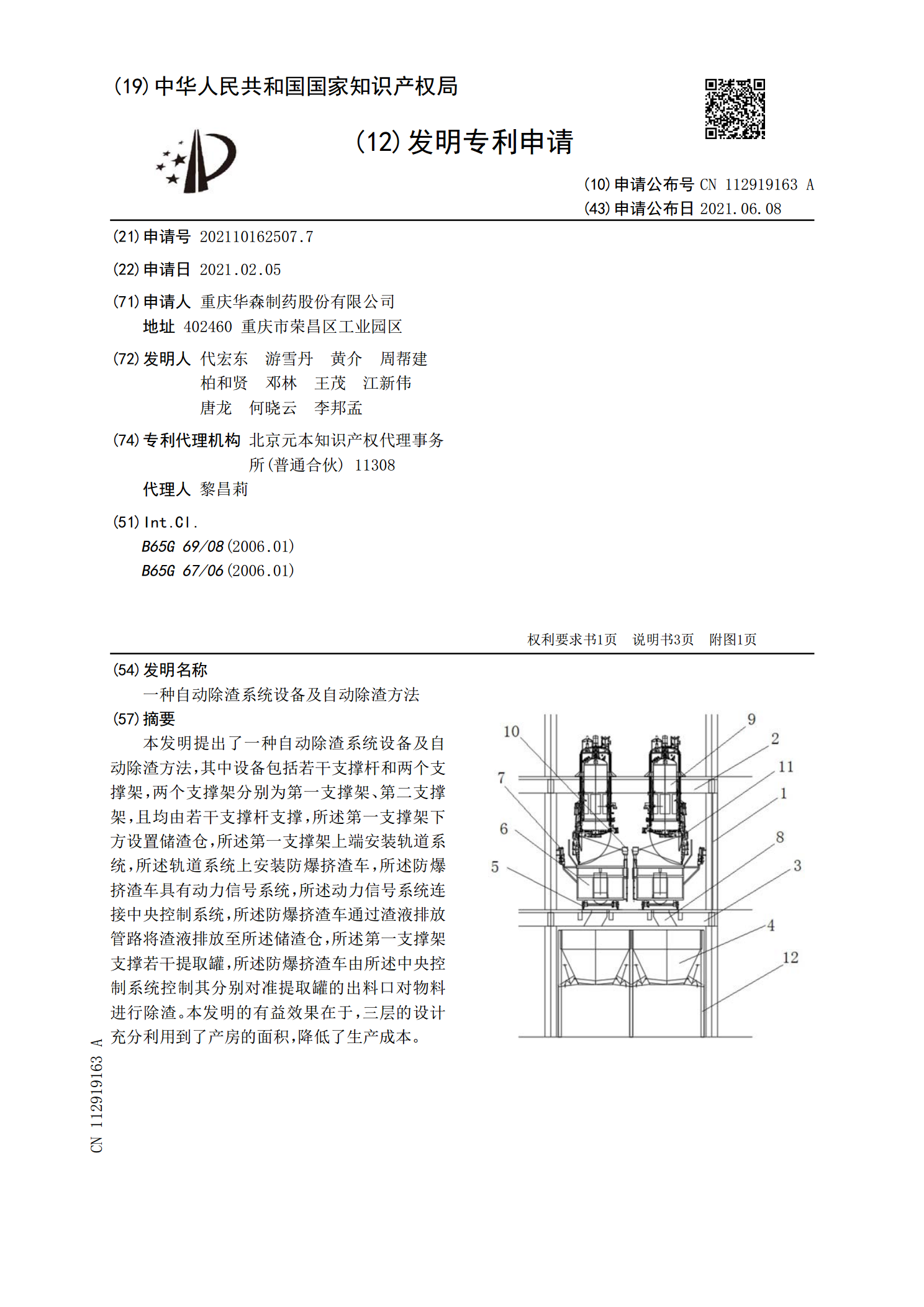

本发明提出了一种自动除渣系统设备及自动除渣方法,其中设备包括若干支撑杆和两个支撑架,两个支撑架分别为第一支撑架、第二支撑架,且均由若干支撑杆支撑,所述第一支撑架下方设置储渣仓,所述第一支撑架上端安装轨道系统,所述轨道系统上安装防爆挤渣车,所述防爆挤渣车具有动力信号系统,所述动力信号系统连接中央控制系统,所述防爆挤渣车通过渣液排放管路将渣液排放至所述储渣仓,所述第一支撑架支撑若干提取罐,所述防爆挤渣车由所述中央控制系统控制其分别对准提取罐的出料口对物料进行除渣。本发明的有益效果在于,三层的设计充分利用到了产