单晶炉及其连续加料装置.pdf

景山****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

单晶炉及其连续加料装置.pdf

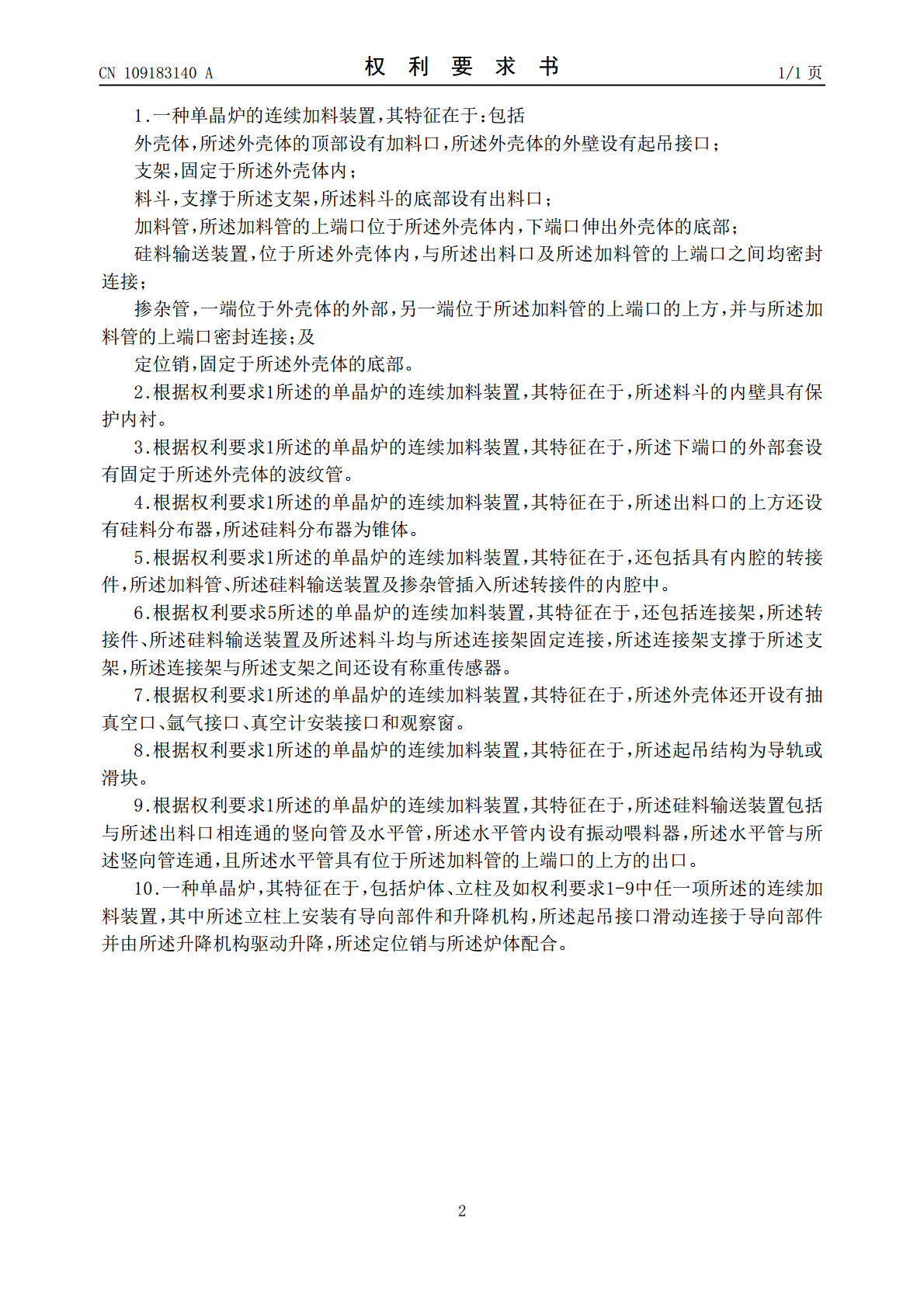

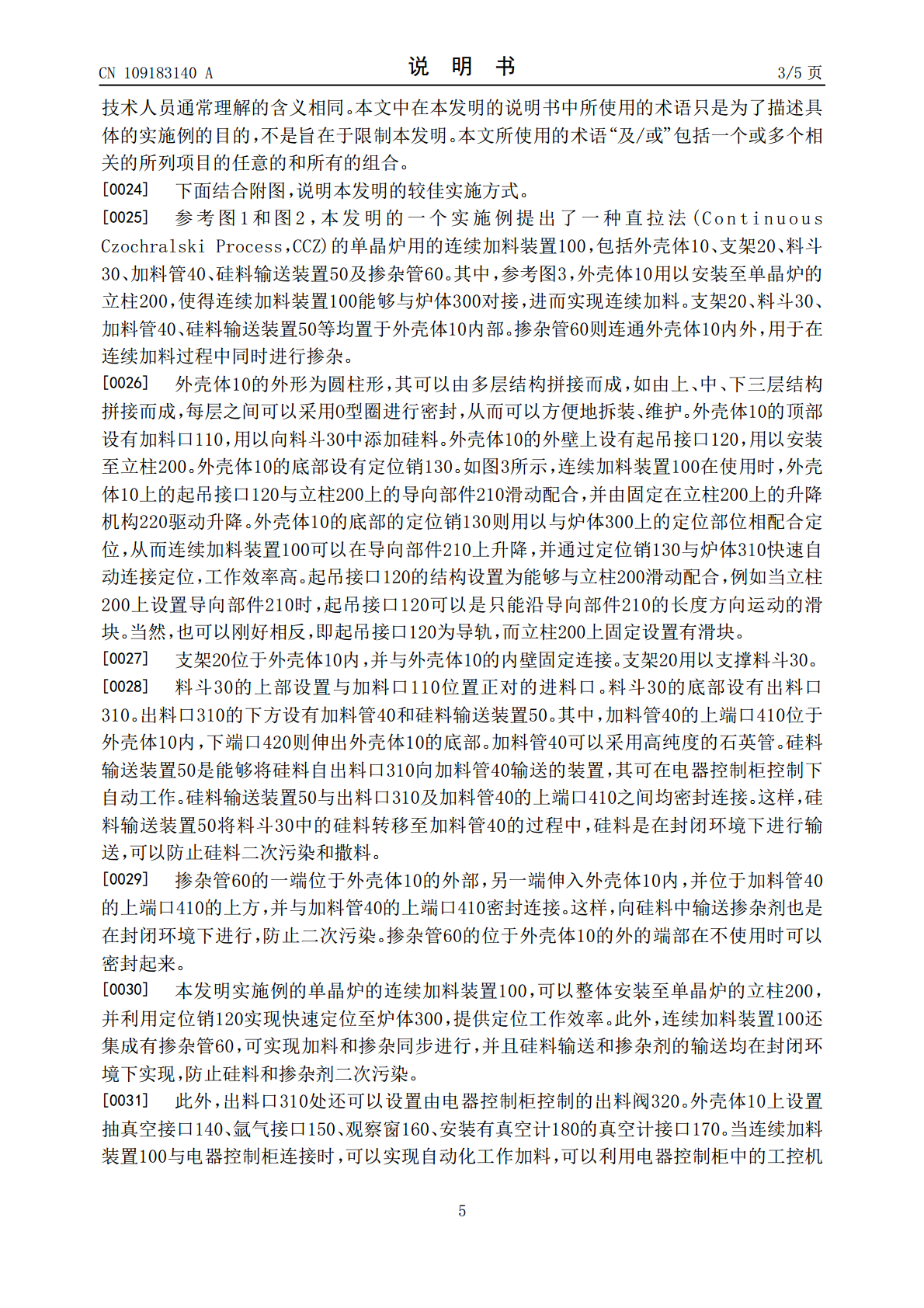

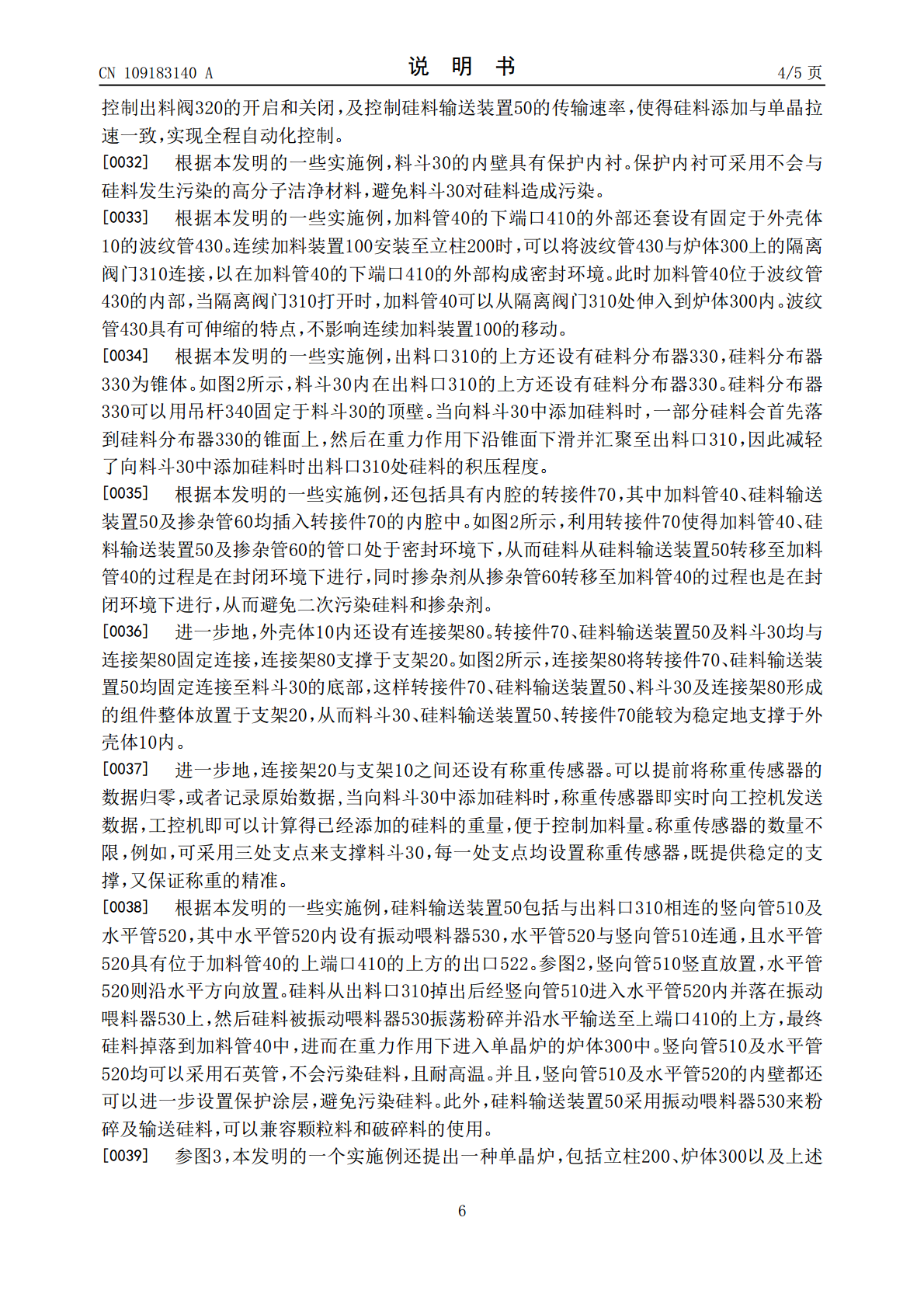

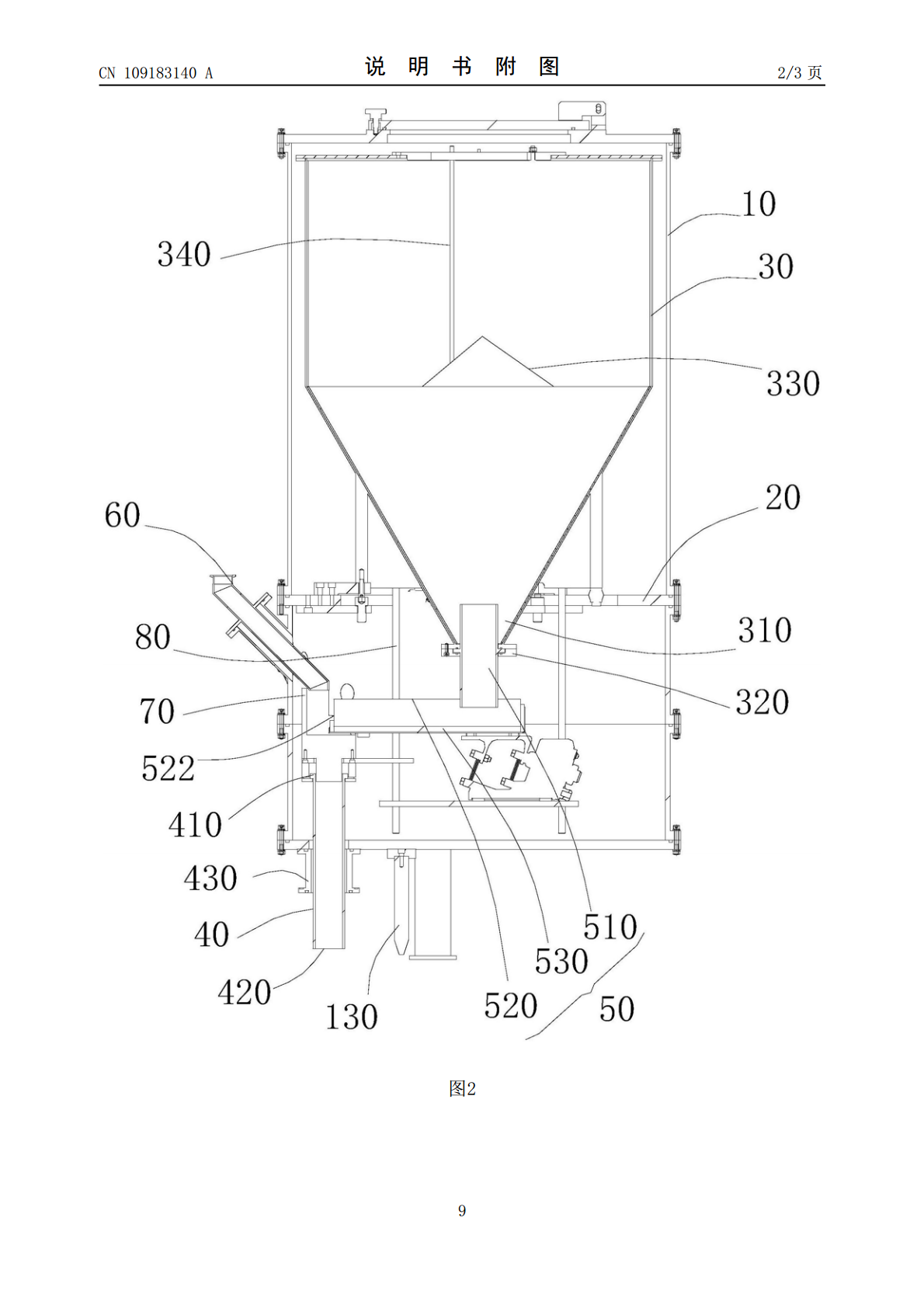

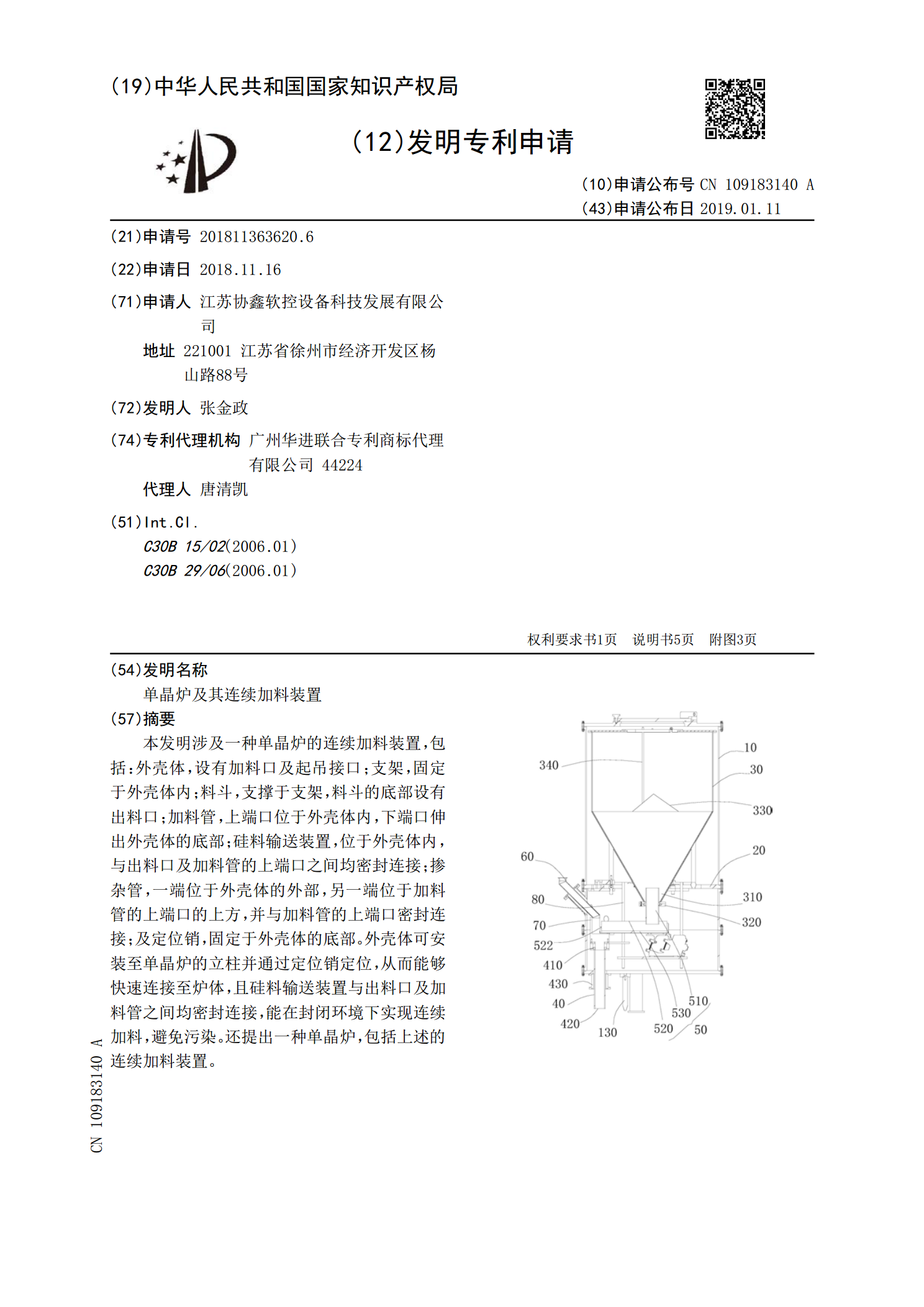

本发明涉及一种单晶炉的连续加料装置,包括:外壳体,设有加料口及起吊接口;支架,固定于外壳体内;料斗,支撑于支架,料斗的底部设有出料口;加料管,上端口位于外壳体内,下端口伸出外壳体的底部;硅料输送装置,位于外壳体内,与出料口及加料管的上端口之间均密封连接;掺杂管,一端位于外壳体的外部,另一端位于加料管的上端口的上方,并与加料管的上端口密封连接;及定位销,固定于外壳体的底部。外壳体可安装至单晶炉的立柱并通过定位销定位,从而能够快速连接至炉体,且硅料输送装置与出料口及加料管之间均密封连接,能在封闭环境下实现连续

单晶炉坩埚连续加料方法及加料装置.pdf

本发明公开了单晶炉坩埚连续加料方法及加料装置,包括机架,包括:料仓,所述料仓设置在机架上部,所述料仓上方设有进料口,所述料仓下方设有加料口,所述加料口处设有锥形阀;运料机构,所述运料机构设置在机架下部,所述运料机构包括送料管、接料斗、振动器、滑轨,所述滑轨与机架连接,所述振动器设置在滑轨上,所述送料管一端与振动器上方连接,所述接料斗设置在送料管连接振动器一端的上方。本发明的有益效果为:本单晶炉坩埚连续加料装置可实现在不打开上炉盖的状态下,对单晶炉进行加料操作,使得在生产过程中的加料时间最大幅度减小,同时保

单晶硅炉连续加料装置.pdf

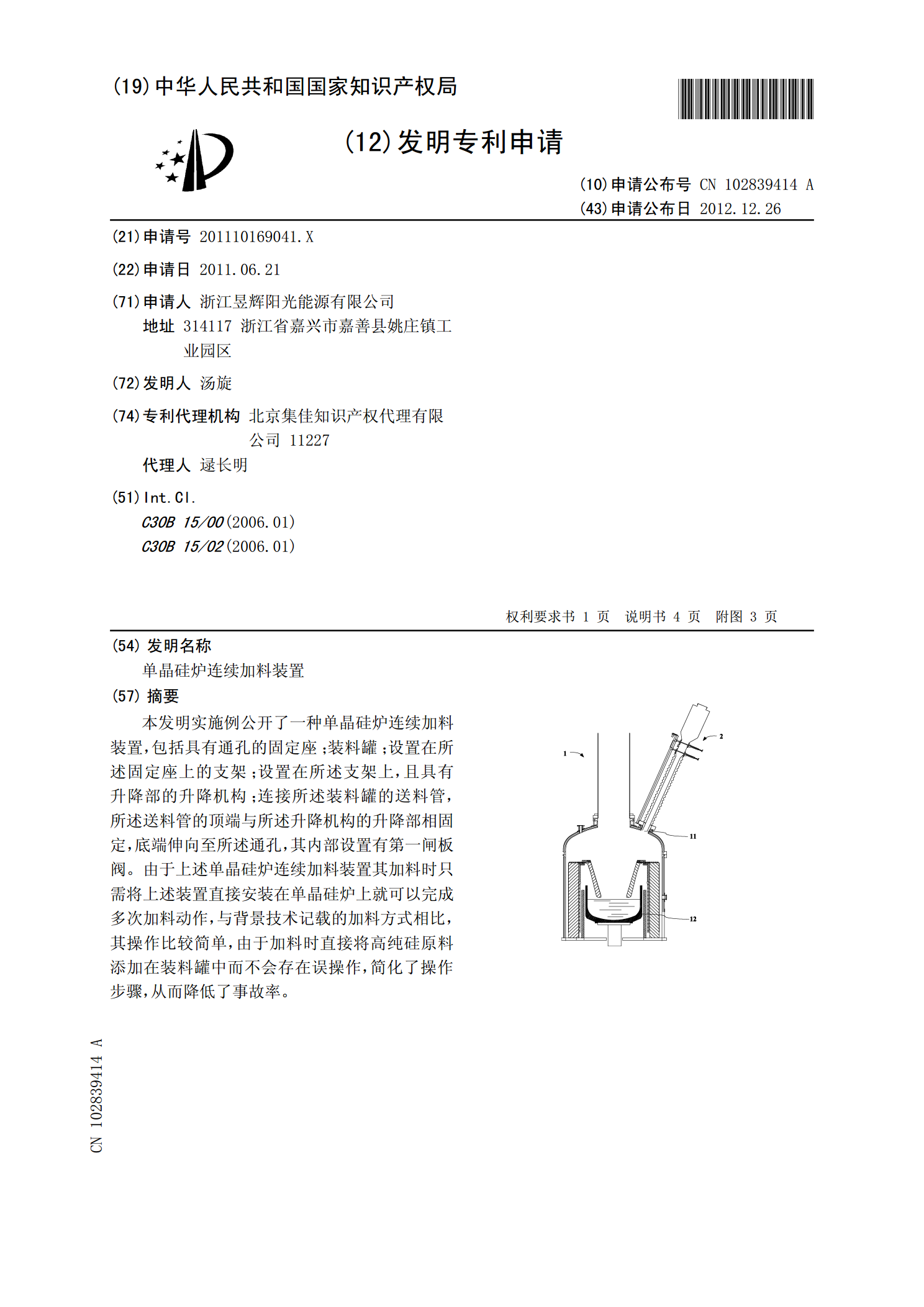

本发明实施例公开了一种单晶硅炉连续加料装置,包括具有通孔的固定座;装料罐;设置在所述固定座上的支架;设置在所述支架上,且具有升降部的升降机构;连接所述装料罐的送料管,所述送料管的顶端与所述升降机构的升降部相固定,底端伸向至所述通孔,其内部设置有第一闸板阀。由于上述单晶硅炉连续加料装置其加料时只需将上述装置直接安装在单晶硅炉上就可以完成多次加料动作,与背景技术记载的加料方式相比,其操作比较简单,由于加料时直接将高纯硅原料添加在装料罐中而不会存在误操作,简化了操作步骤,从而降低了事故率。

单晶炉用新型连续加料装置.pdf

一种单晶炉用新型连续加料装置,包括储料装置、过渡装置、固定装置、液体导出装置、加热装置,还包括投料装置,投料装置设置于炉体的上端,投料装置的正下端设置有储料装置,储料装置设置于炉体的下端,过渡装置的入口端与储料装置相连接,过渡装置设置于固定装置上端,液体导出装置的入口端与过渡装置的出口端相连接,液体导出装置的出口端设置于石英坩埚的内壁上,加热装置环绕设置于过渡装置、液体导出装置的外侧;本发明彻底解决了现有技术硅料熔融后硅液晶相分布不均匀、硅液的一致性差的难题,不需预先装料,减少加料、化料的时间,提高硅棒熔

加料装置及单晶炉.pdf

本申请提供了一种加料装置及单晶炉,其中,该加料装置包括加料腔、第一部件和连接结构;其中,加料腔上设置有加料口;第一部件设置于加料腔,用于打开或关闭加料口;连接结构的一端与第一部件相连,连接结构的另一端与主炉室相连,连接结构内设置有送料通道,连接结构上还设置有真空阀。本申请可以实现加料装置独立抽真空,并通过连接结构与主炉室连接后,可以对连接结构独立抽真空,从而可以减小在对主炉室建立真空环境时需要抽真空的容积,缩短了抽真空的时长,提升了生产效率。