一种均匀浇铸装置及浇铸方法.pdf

书生****专家

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种均匀浇铸装置及浇铸方法.pdf

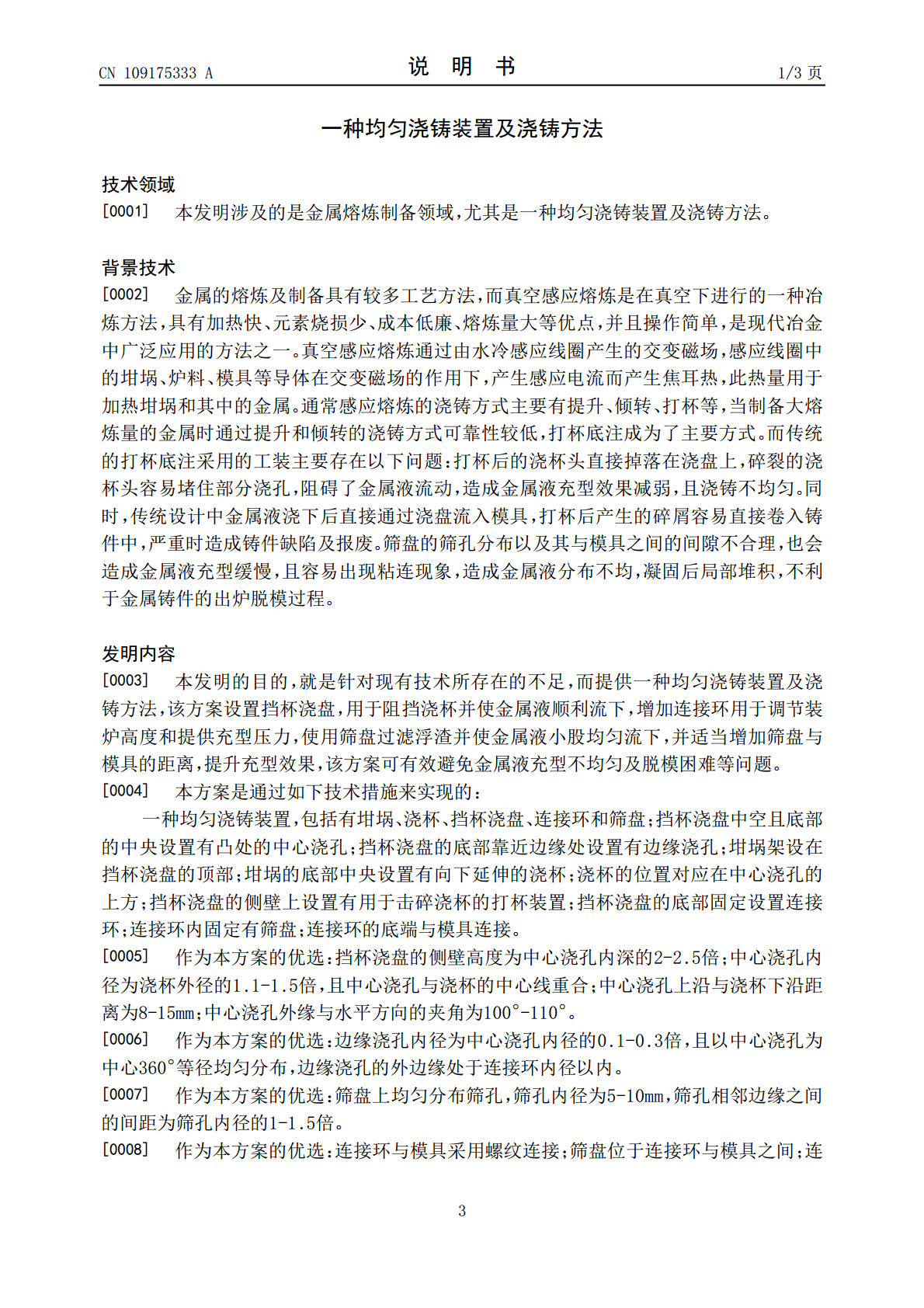

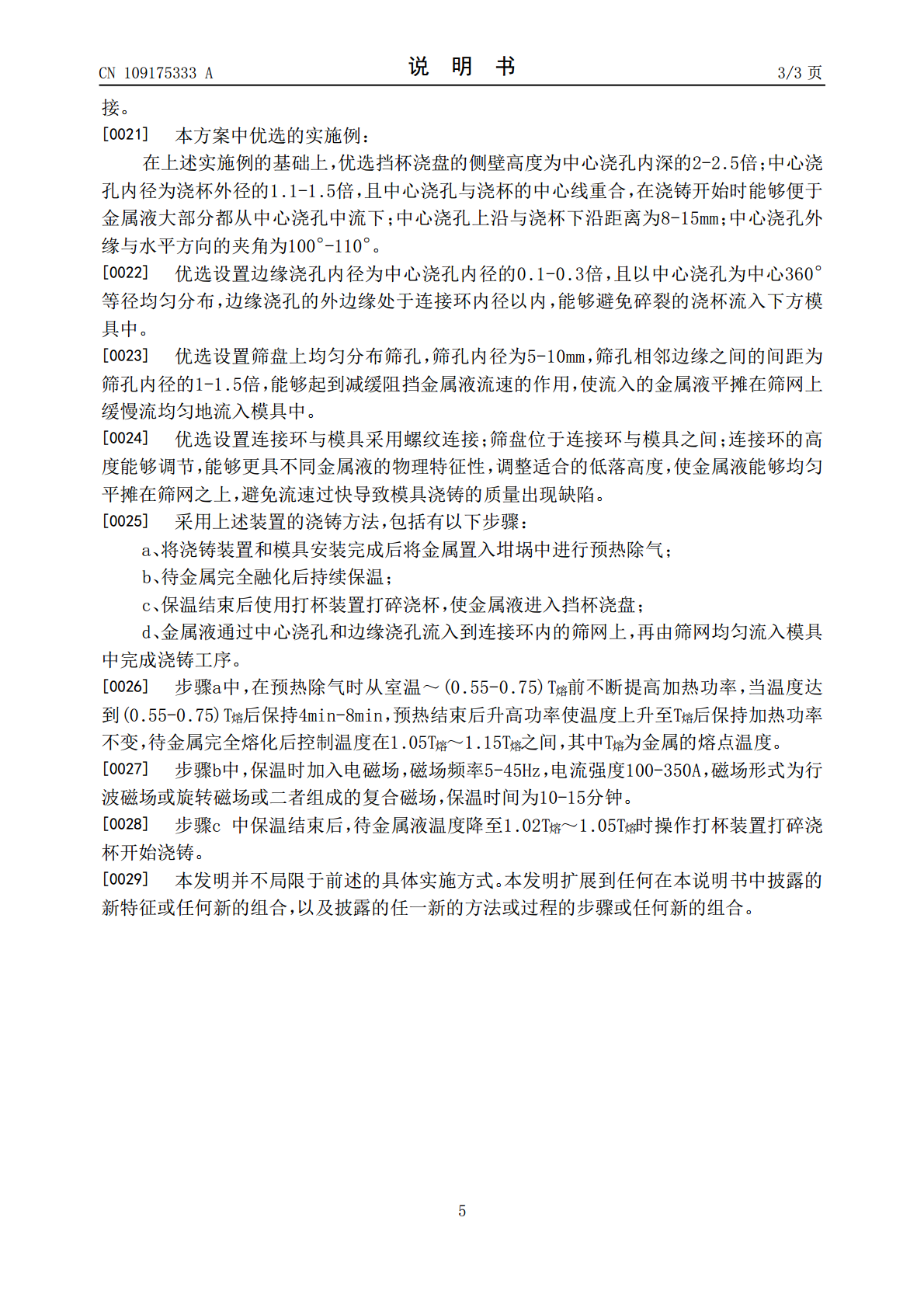

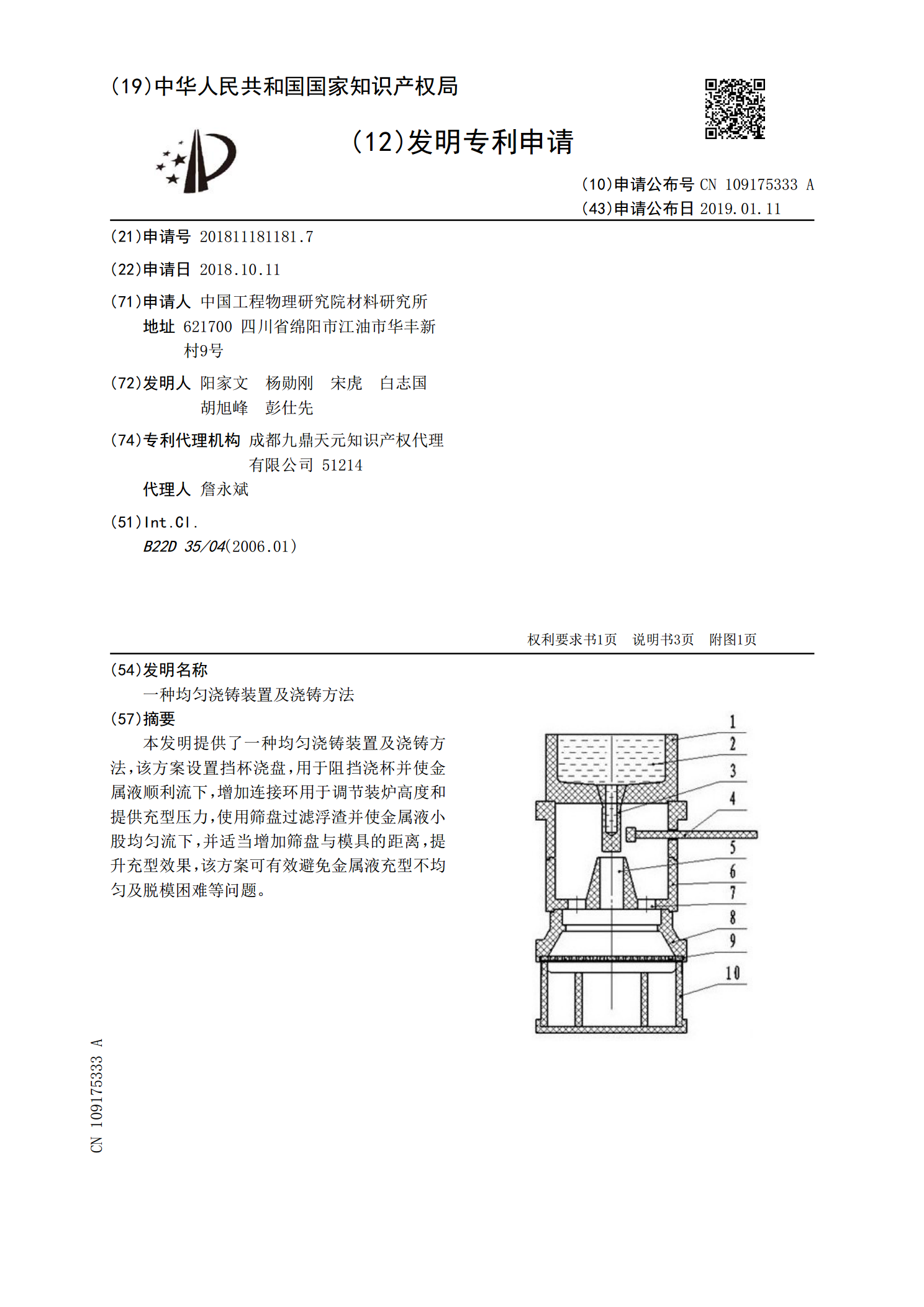

本发明提供了一种均匀浇铸装置及浇铸方法,该方案设置挡杯浇盘,用于阻挡浇杯并使金属液顺利流下,增加连接环用于调节装炉高度和提供充型压力,使用筛盘过滤浮渣并使金属液小股均匀流下,并适当增加筛盘与模具的距离,提升充型效果,该方案可有效避免金属液充型不均匀及脱模困难等问题。

浇铸装置及浇铸方法.pdf

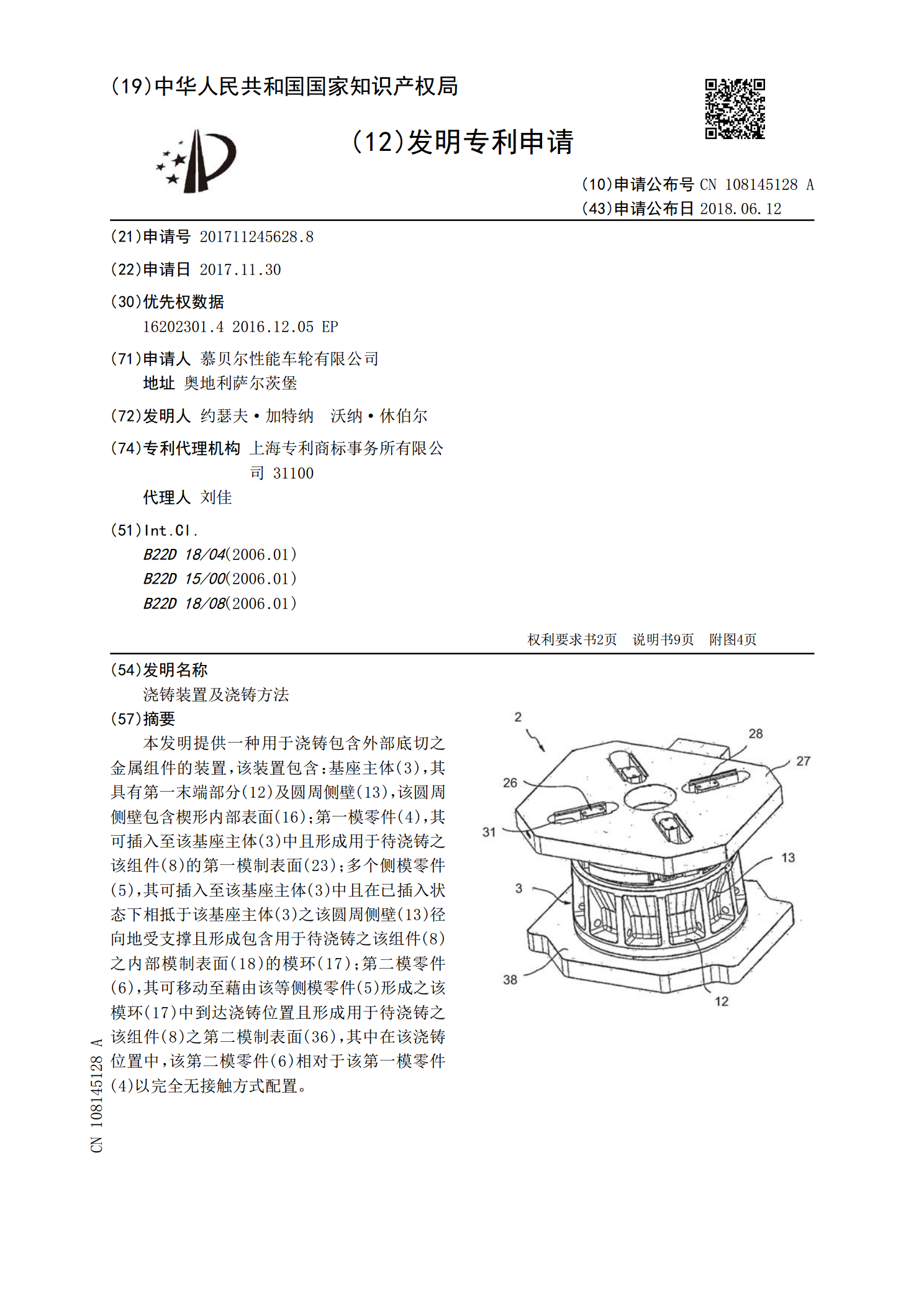

本发明提供一种用于浇铸包含外部底切之金属组件的装置,该装置包含:基座主体(3),其具有第一末端部分(12)及圆周侧壁(13),该圆周侧壁包含楔形内部表面(16);第一模零件(4),其可插入至该基座主体(3)中且形成用于待浇铸之该组件(8)的第一模制表面(23);多个侧模零件(5),其可插入至该基座主体(3)中且在已插入状态下相抵于该基座主体(3)之该圆周侧壁(13)径向地受支撑且形成包含用于待浇铸之该组件(8)之内部模制表面(18)的模环(17);第二模零件(6),其可移动至藉由该等侧模零件(5)形成之该

一种金属冶炼用浇铸装置及浇铸方法.pdf

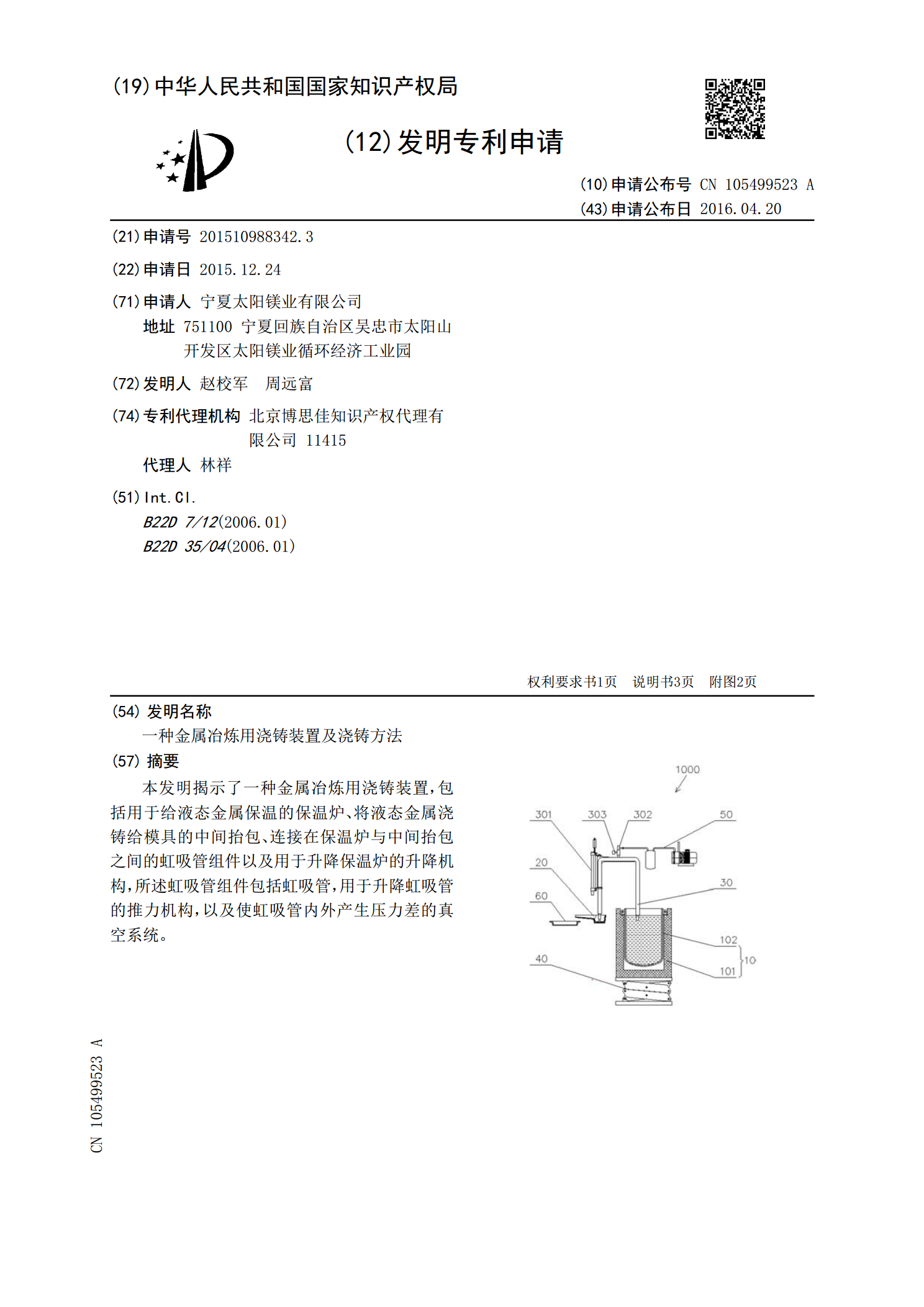

本发明揭示了一种金属冶炼用浇铸装置,包括用于给液态金属保温的保温炉、将液态金属浇铸给模具的中间抬包、连接在保温炉与中间抬包之间的虹吸管组件以及用于升降保温炉的升降机构,所述虹吸管组件包括虹吸管,用于升降虹吸管的推力机构,以及使虹吸管内外产生压力差的真空系统。

一种滑轮铸件浇铸装置、系统及其浇铸方法.pdf

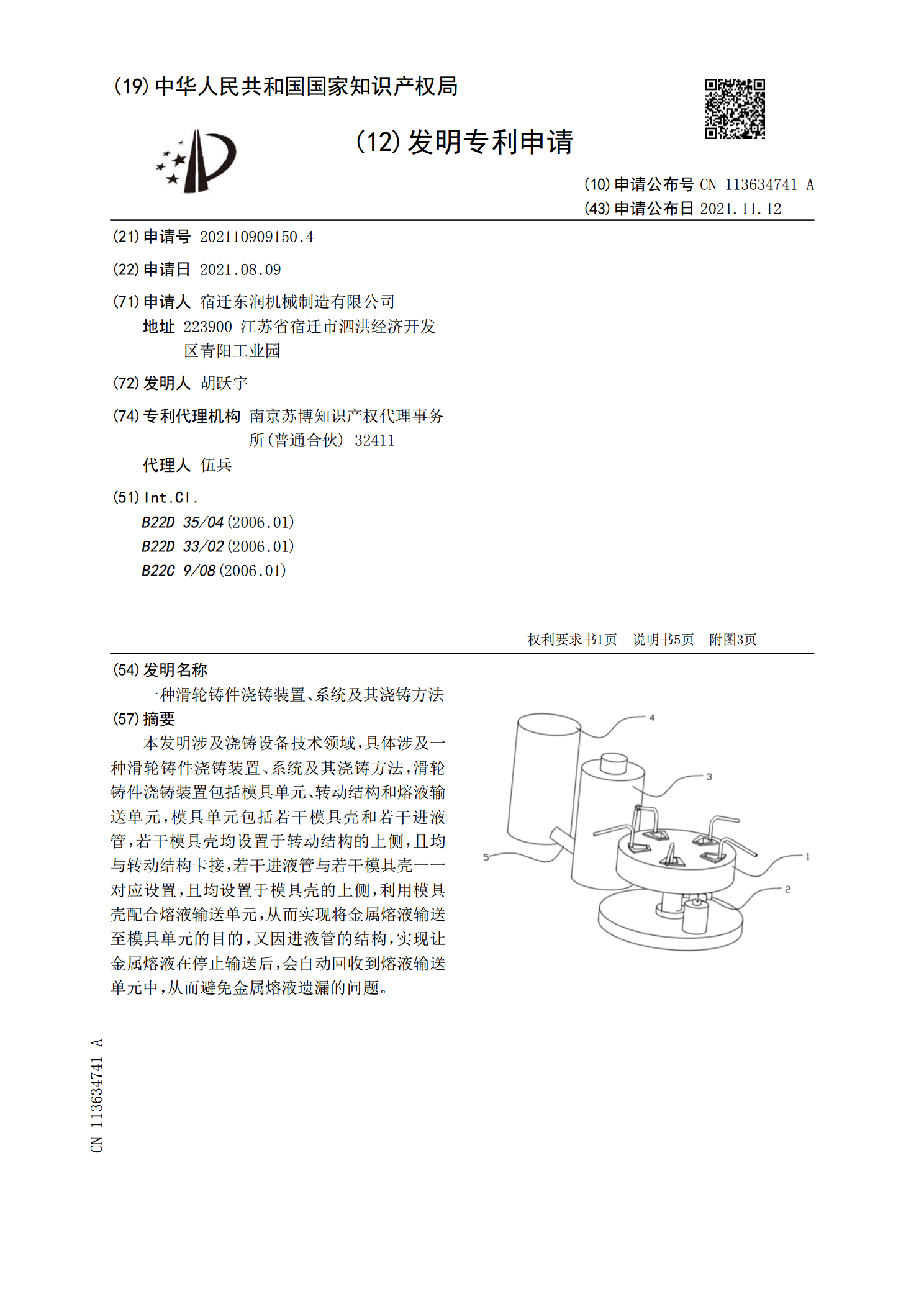

本发明涉及浇铸设备技术领域,具体涉及一种滑轮铸件浇铸装置、系统及其浇铸方法,滑轮铸件浇铸装置包括模具单元、转动结构和熔液输送单元,模具单元包括若干模具壳和若干进液管,若干模具壳均设置于转动结构的上侧,且均与转动结构卡接,若干进液管与若干模具壳一一对应设置,且均设置于模具壳的上侧,利用模具壳配合熔液输送单元,从而实现将金属熔液输送至模具单元的目的,又因进液管的结构,实现让金属熔液在停止输送后,会自动回收到熔液输送单元中,从而避免金属熔液遗漏的问题。

一种农机配件浇铸装置及其浇铸方法.pdf

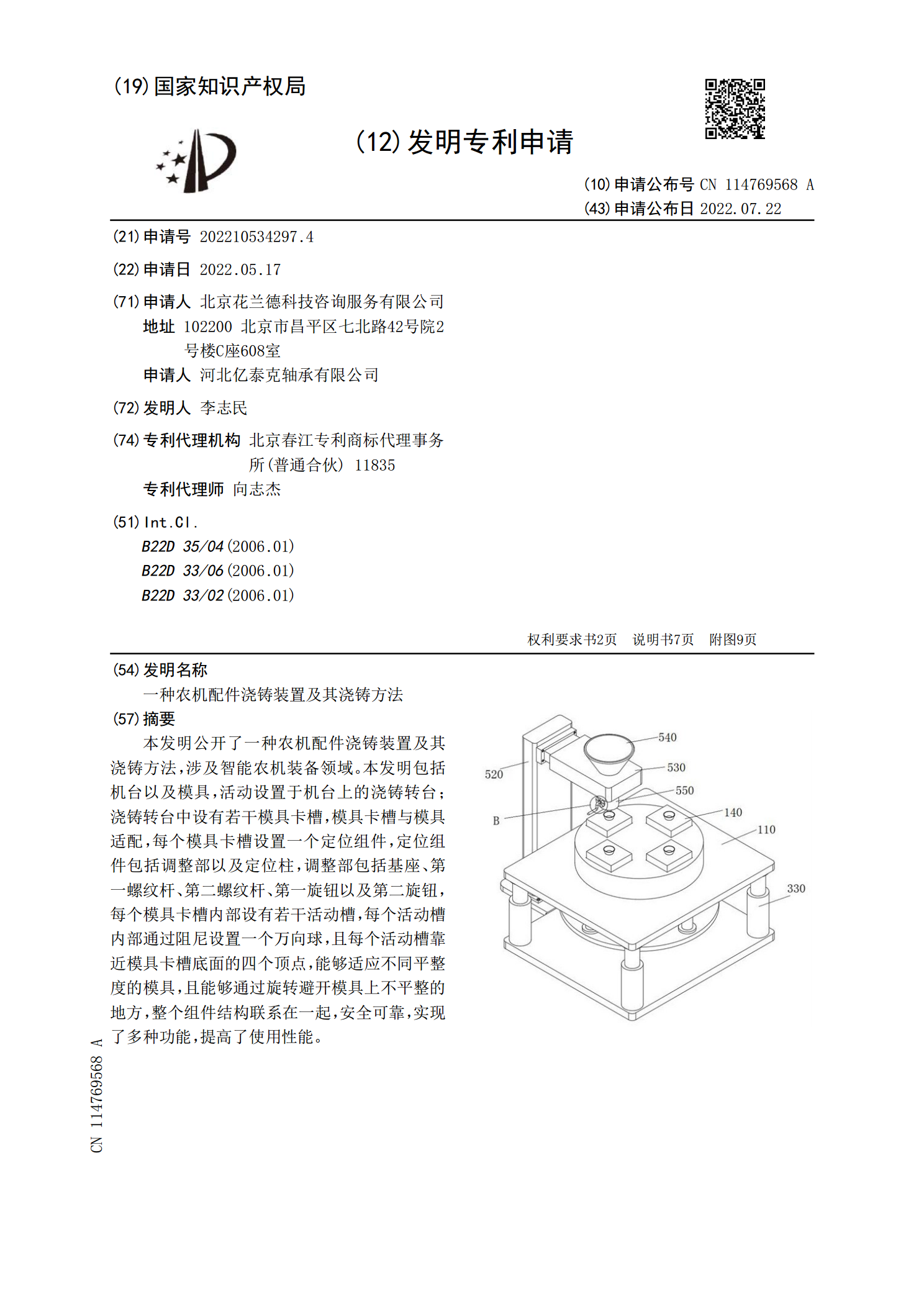

本发明公开了一种农机配件浇铸装置及其浇铸方法,涉及智能农机装备领域。本发明包括机台以及模具,活动设置于机台上的浇铸转台;浇铸转台中设有若干模具卡槽,模具卡槽与模具适配,每个模具卡槽设置一个定位组件,定位组件包括调整部以及定位柱,调整部包括基座、第一螺纹杆、第二螺纹杆、第一旋钮以及第二旋钮,每个模具卡槽内部设有若干活动槽,每个活动槽内部通过阻尼设置一个万向球,且每个活动槽靠近模具卡槽底面的四个顶点,能够适应不同平整度的模具,且能够通过旋转避开模具上不平整的地方,整个组件结构联系在一起,安全可靠,实现了多种功