一种铜冶炼炉渣连续贫化的装置及方法.pdf

秀美****甜v

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

铜冶炼熔融炉渣贫化的方法及用于铜冶炼熔融炉渣贫化的贫化装置.pdf

本发明提供了一种铜冶炼熔融炉渣贫化的方法,该方法在贫化装置中,将铜冶炼熔融炉渣和还原剂及带压力的惰性气体混合后进行贫化,得到贫化后的炉渣;所述惰性气体的压力为100kPa~800kPa。本发明利用铜冶炼熔融炉渣的显热熔化还原剂,通过所述还原剂将炉渣中的Cu2O和Fe3O4还原,并通过惰性气体的强烈搅拌,促进反应物质的快速更新,强化了反应进程,使渣性迅速被改变,同时提高了液滴间的碰撞结合几率,因此能降低最终炉渣中的铜含量,贫化后的炉渣无需再进行选矿等处理,可直接粒化后用作其他工业的原料。另外,上述方法还具有

一种铜冶炼炉渣连续贫化的装置及方法.pdf

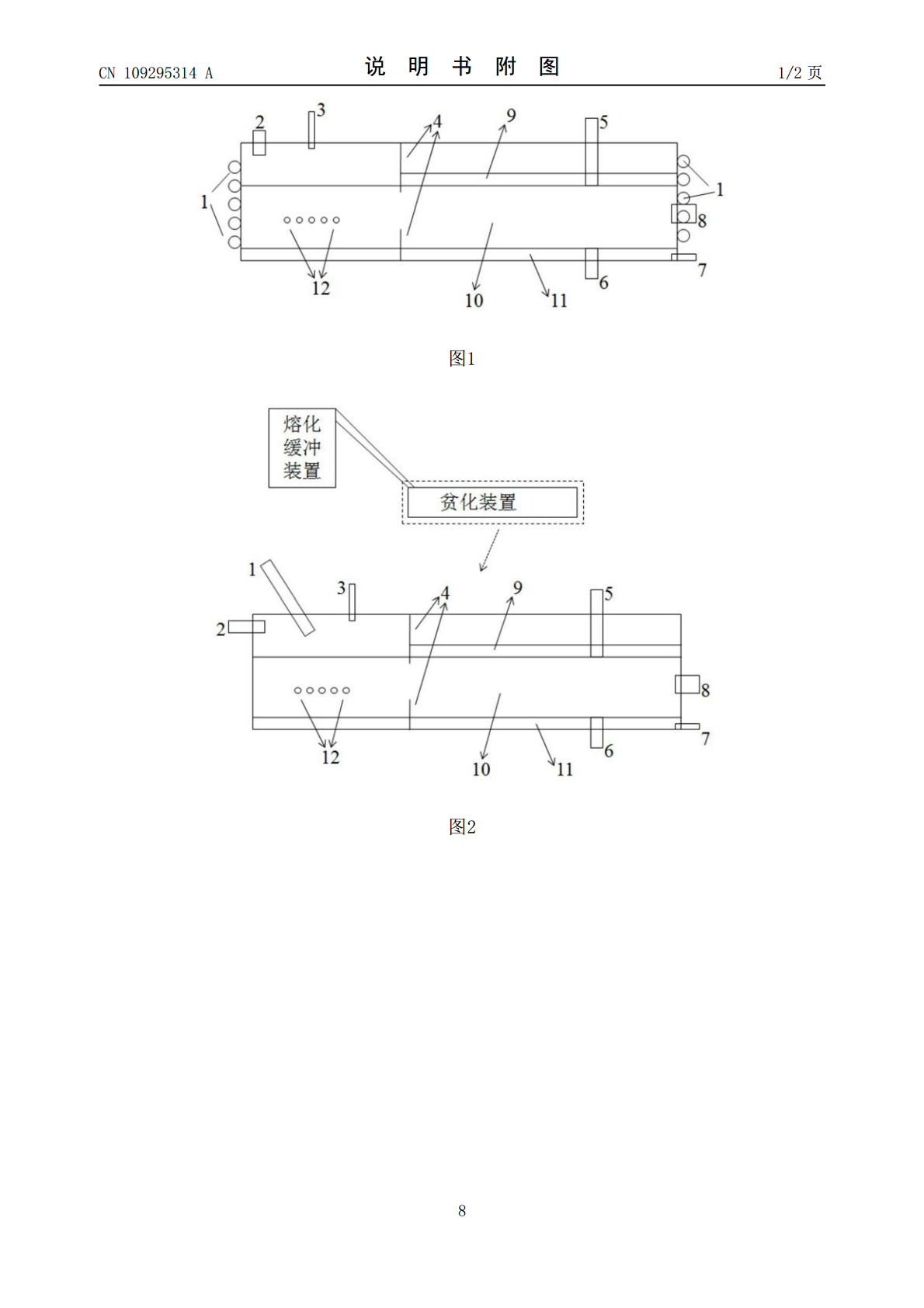

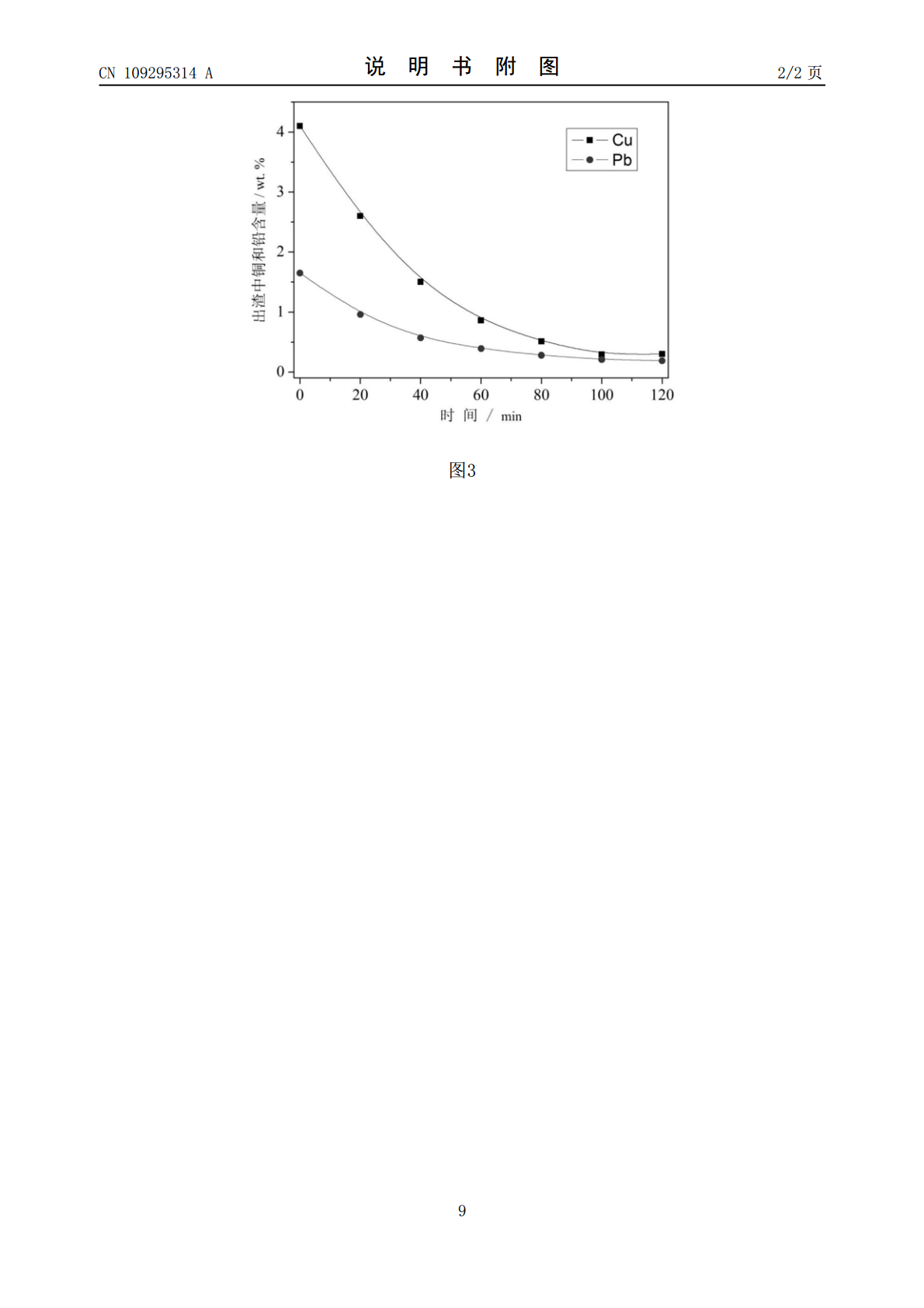

本发明公开了一种铜冶炼炉渣连续贫化的装置及方法。本发明的铜渣贫化流程分为两部分,第一部分为熔渣缓冲过程,第二部分为熔渣流动贫化过程。将从铜熔炼炉出来的高温熔融铜渣直接导入缓冲装置,经再次升温和加热,使其具有良好的流动性;再引入到槽式贫化装置中;通过调节电场强度、进料温度和熔渣停留时间控制熔渣中铜及其它有用金属的含量。本发明具有缩短贫化时间,提高贫化效率,降低能耗等优点。

一种铜冶炼炉渣贫化装置.pdf

本发明公开了一种铜冶炼炉渣贫化装置,包括工作平台、贫化炉,包括变压器、整流器、炉顶电极、炉底电极、控制终端,变压器位于工作平台顶部,变压器与工作平台固连相连,整流器位于工作平台顶部,整流器与工作平台固连相连,整流器数量为3台,由左至右依次分布在工作平台顶部,炉顶电极位于贫化炉顶部,炉顶电极与贫化炉活动相连,炉顶电极数量为3件,由左至右依次分布在贫化炉顶部,炉底电极位于贫化炉底部,炉底电极与贫化炉固定相连,炉底电极数量为3件,由左至右依次分布在贫化炉底部,控制终端位于工作平台顶部,控制终端与工作平台固连相连

一种铜冶炼渣的贫化方法.pdf

本发明提供一种铜冶炼渣的贫化方法,该方法的工艺步骤为:(1)在贫化炉中引入偏心机械搅拌设备,将1150~1350℃的高温熔融态铜冶炼渣导入贫化炉中,调整搅拌桨伸入至铜冶炼渣液面高度的1/3至1/2处,开启加热和搅拌,控制铜冶炼渣的温度为1150~1350℃,搅拌速度为50~200r/min;(2)在贫化炉的底部或侧部设置用于吹入气体的透气转,将天然气经透气砖底吹或侧吹入熔融铜渣中,控制喷吹压力为0.1~1.5MPa,喷吹流量为1.6~20m

一种铜冶炼渣的贫化冶炼工艺.pdf

本发明的目的在于提供一种回收率高、工艺流程短、节能效果明显、环保好的富氧侧吹双区铜冶炼渣贫化工艺。将高温液态铜熔炼渣通过流槽流入熔炼区,熔剂、硫铁矿、低品位冰铜、粒煤等物料通过计量后输送至熔炼区内。富氧空气鼓入熔炼区内。生成的冰铜和炉渣在静止渣层中沉淀分离,冰铜沉降在炉缸底层,热渣通过中间隔墙下部排出流入贫化区;熔剂、硫铁矿、粒煤等物料通过计量后输送至贫化区。富氧空气鼓入贫化区。生成的低品位冰铜和炉渣在静止渣层中沉淀分离,低品位冰铜沉降在炉缸底层,与熔炼区生成的冰铜混合后由虹吸口排出。贫化后的熔炼渣通过贫