一种电镀用高纯硫镍阳极的生产工艺.pdf

兴朝****45

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种电镀用高纯硫镍阳极的生产工艺.pdf

本发明属于含硫镍材料制造领域,特别涉及一种电镀用高纯硫镍阳极的生产工艺,其步骤包括,依目标硫含量需求选择金属硫化物;将金属硫化物添加于镍中,然后用真空感应熔炼为具有一定硫含量的含硫镍材料的粗品;记录硫的烧损量,在粗品中加入金属硫化物补偿至开炉添加量,然后进行热处理,得到含硫镍材料;按照阳极结构将含硫镍材料加工成型。本发明可制造镍含量纯度99.9wt%的镍阳极,制得的阳极材料非常适用于镀膜厚度1nm~100um的电镀镍场合。

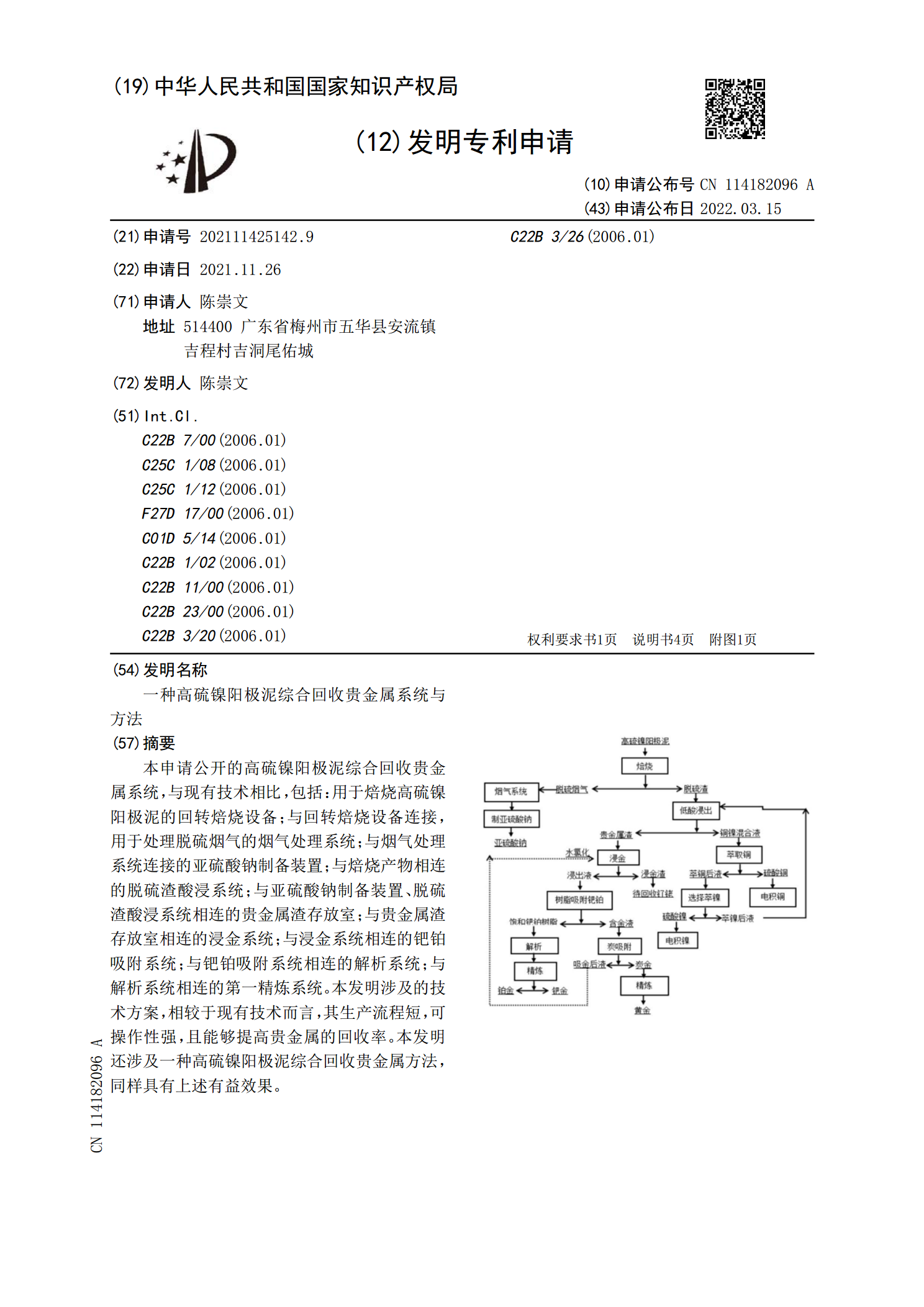

一种高硫镍阳极泥综合回收贵金属系统与方法.pdf

本申请公开的高硫镍阳极泥综合回收贵金属系统,与现有技术相比,包括:用于焙烧高硫镍阳极泥的回转焙烧设备;与回转焙烧设备连接,用于处理脱硫烟气的烟气处理系统;与烟气处理系统连接的亚硫酸钠制备装置;与焙烧产物相连的脱硫渣酸浸系统;与亚硫酸钠制备装置、脱硫渣酸浸系统相连的贵金属渣存放室;与贵金属渣存放室相连的浸金系统;与浸金系统相连的钯铂吸附系统;与钯铂吸附系统相连的解析系统;与解析系统相连的第一精炼系统。本发明涉及的技术方案,相较于现有技术而言,其生产流程短,可操作性强,且能够提高贵金属的回收率。本发明还涉及一

一种高硫镍阳极泥综合回收贵金属系统与方法.pdf

本申请公开的高硫镍阳极泥综合回收贵金属系统,与现有技术相比,包括:用于焙烧高硫镍阳极泥的焙烧设备;与焙烧设备连接,用于处理脱硫烟气的烟气处理系统;与烟气处理系统连接的亚硫酸钠制备装置;与焙烧产物相连的脱硫渣酸浸系统;与亚硫酸钠制备装置、脱硫渣酸浸系统相连的贵金属渣存放室;与贵金属渣存放室相连的浸金系统;与浸金系统相连的钯铂吸附系统;与钯铂吸附系统相连的解析系统;与解析系统相连的第一精炼系统。本发明涉及的技术方案,相较于现有技术而言,其生产流程短,可操作性强,且能够提高贵金属的回收率。本发明还涉及一种高硫镍

一种制备高纯镍的方法.pdf

本发明公开一种制备高纯镍的方法,采用了高温负压法混合镍硫化物矿颗粒和镍硫化物矿颗粒实现初级的还原及脱硫化制得粗制镍单质,粗制镍单质通入一氧化碳放热后获得Ni(CO)

一种高纯镍铌合金.pdf

本发明提供一种高纯镍铌合金,包括重量配比如下的各组分:Ni30-60份;Cr20-23份;Nb3-4份;Ti20-30份;Al1-2份;Si10-20份;Fe1-3份,解决了现有技术中技术问题。本发明高纯镍铌合金的制备包括以下步骤:采用中频感应炉冶炼,浇铸成锭。本发明高纯镍铌合金配方科学、合理,能广泛用于航空航天与核工业中,本发明镍铌合金通过添加Si,Cr,Al,Ti和Fe有效提高了高温抗氧化性能。