一种滚丝轮原料加工方法.pdf

甲申****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种滚丝轮原料加工方法.pdf

本发明公开了一种滚丝轮原料加工方法,包括以下步骤:S1、采用DC53模具钢通过炉外精炼;S2、将精炼后的钢材按照锻造不低于6进行锻造;S3、将锻造后的钢材按照y=‑725.08x

一种废旧滚丝轮的翻新加工方法.pdf

本发明公开了一种废旧滚丝轮的翻新加工方法,其步骤为:去污;车掉旧滚丝;车倒角;调校处理;车螺纹新滚丝;抛光;打规格标识;防锈处理及包装。本发明废旧滚丝轮翻新的车铣加工工艺,经车铣等工艺,改变原有加工做法,工作效率大大增加,不但大大节约了生产成本,而且翻新工艺简单,造价低。一副5CM高的滚丝轮包括回收成本仅需140元左右,一个工人按一天工作时间8小时来算,能生产6-8副。

一种滚丝轮加工刀具.pdf

本发明公开了一种滚丝轮加工刀具,所述刀片包括丝槽片和废屑槽片;所述废屑槽片和丝槽片通过连板固接在一起,所述连板与刀杆固接;所述废屑槽片位于丝槽刀片的后方。所述连板包括丝槽板和废屑板;所述丝槽板和废屑板连接在一起;所述丝槽板与刀杆固接;所述废屑板通过连接板与刀杆固接;所述连接板与废屑板连接。所述连接板和废屑板上均设有形状相同的多边形圆孔;且连接板和废屑板通过与多边形圆孔匹配的螺杆固接。本发明可以使加工出来的滚丝轮的丝槽中的容纳空间中的废屑清理干净,从而使得滚丝轮加工后的螺纹质量更高。

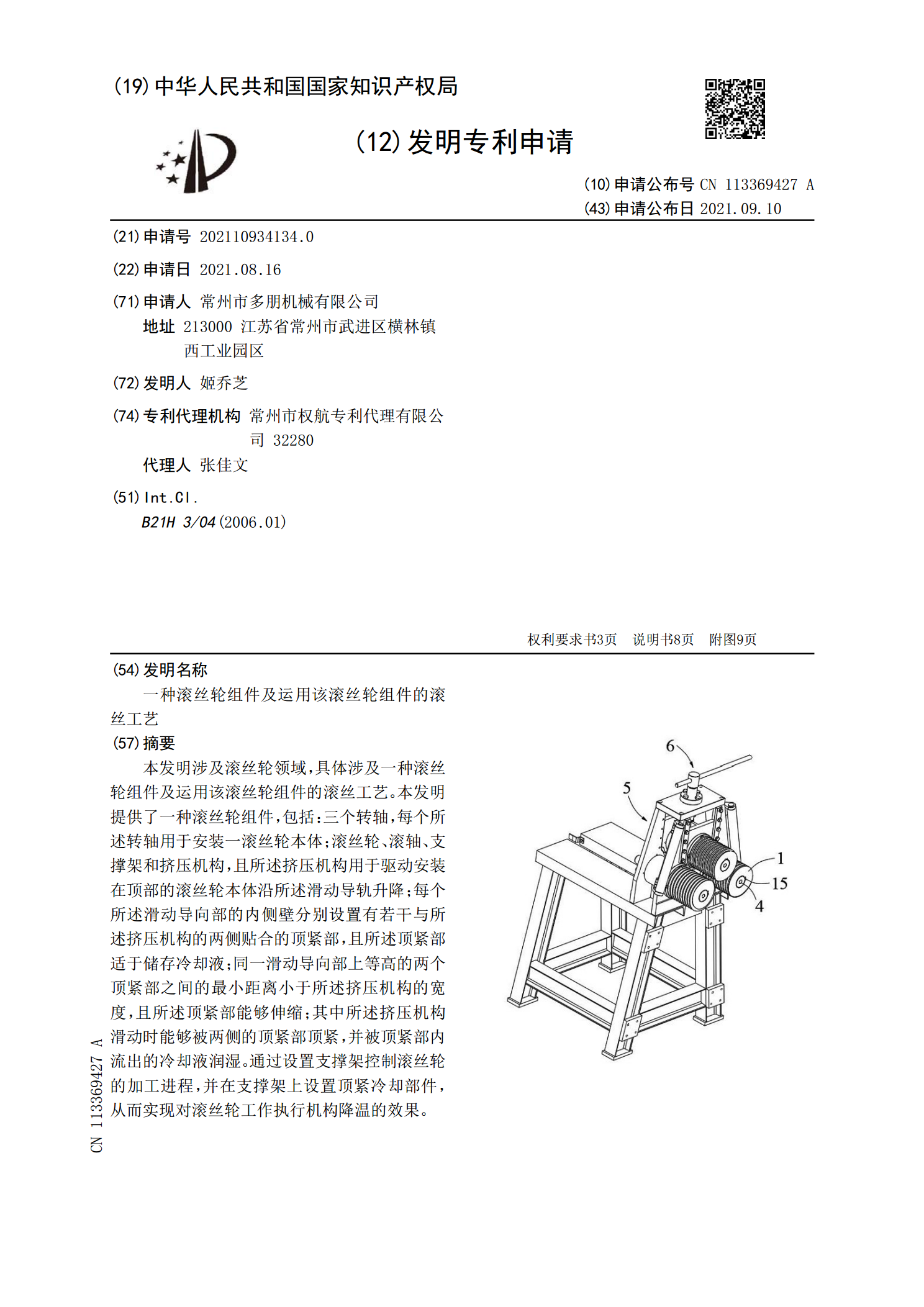

一种滚丝轮组件及运用该滚丝轮组件的滚丝工艺.pdf

本发明涉及滚丝轮领域,具体涉及一种滚丝轮组件及运用该滚丝轮组件的滚丝工艺。本发明提供了一种滚丝轮组件,包括:三个转轴,每个所述转轴用于安装一滚丝轮本体;滚丝轮、滚轴、支撑架和挤压机构,且所述挤压机构用于驱动安装在顶部的滚丝轮本体沿所述滑动导轨升降;每个所述滑动导向部的内侧壁分别设置有若干与所述挤压机构的两侧贴合的顶紧部,且所述顶紧部适于储存冷却液;同一滑动导向部上等高的两个顶紧部之间的最小距离小于所述挤压机构的宽度,且所述顶紧部能够伸缩;其中所述挤压机构滑动时能够被两侧的顶紧部顶紧,并被顶紧部内流出的冷却

一种滚丝轮加工机上料机构.pdf

本发明公开了一种滚丝轮加工机上料机构,包括上料架、传动带、棘轮机构、减速电机、承盘;所述承盘可转动的安装在上料架的下部;所述承盘的翼边上设有半圆弧形挡边;所述半圆弧形挡边上设有卡位凸起;所述减速电机通过棘轮机构安装在上料架上部,所述传动带包括内带和外带;所述内带和外带通过若干按照一定间隔的对相向背离的圆弧形挡板连接在一起;所述外带的内表面上设有与卡位凸起匹配的凹槽;所述传动带通过内带与棘轮机构可相互转动的外套在棘轮机构上。本发明可以实现半自动的将滚丝轮原料上到料架上,减少人工劳动量。