转炉汽化冷却烟道的下料口装置.pdf

一条****淑淑

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

转炉汽化冷却烟道的下料口装置.pdf

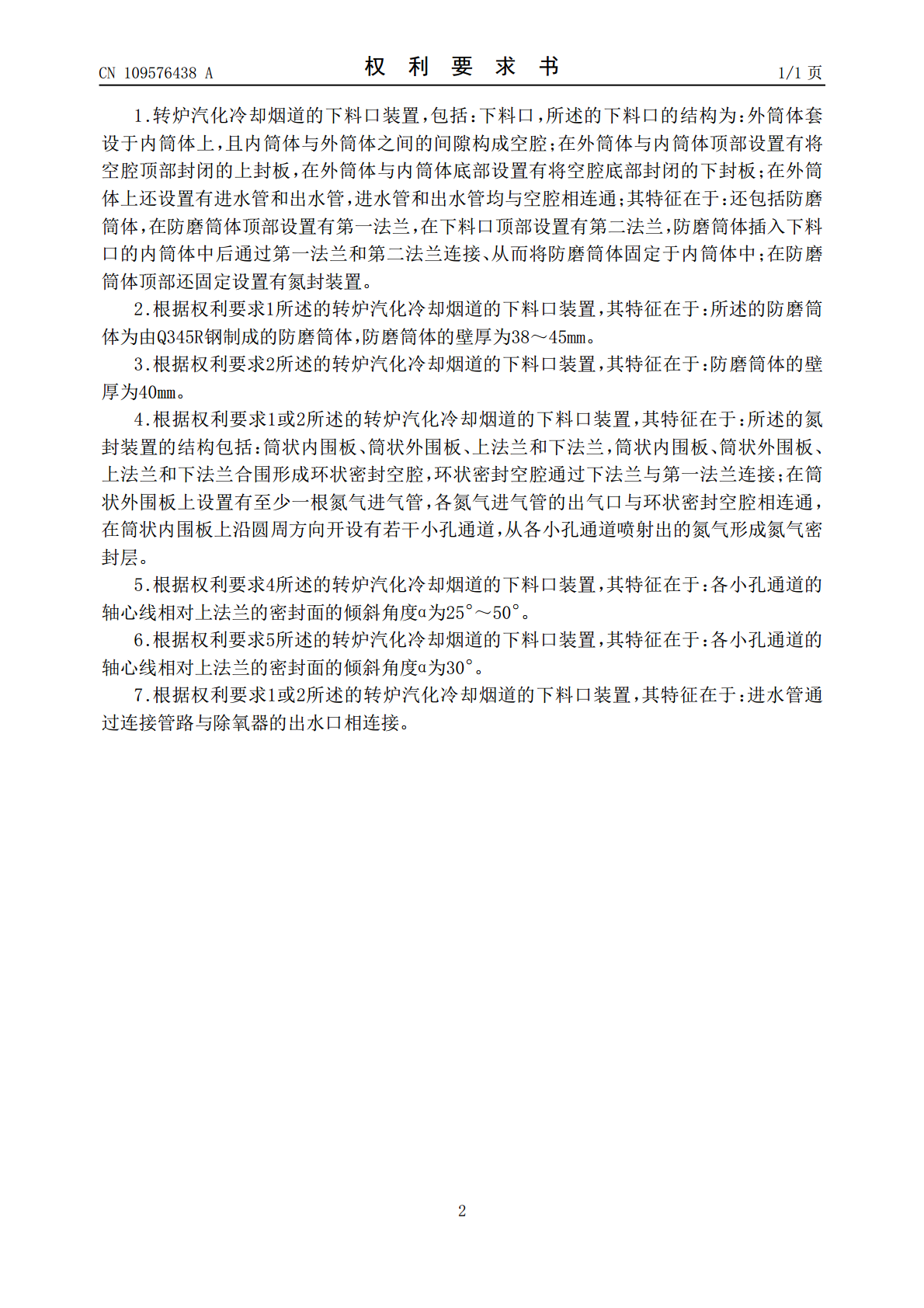

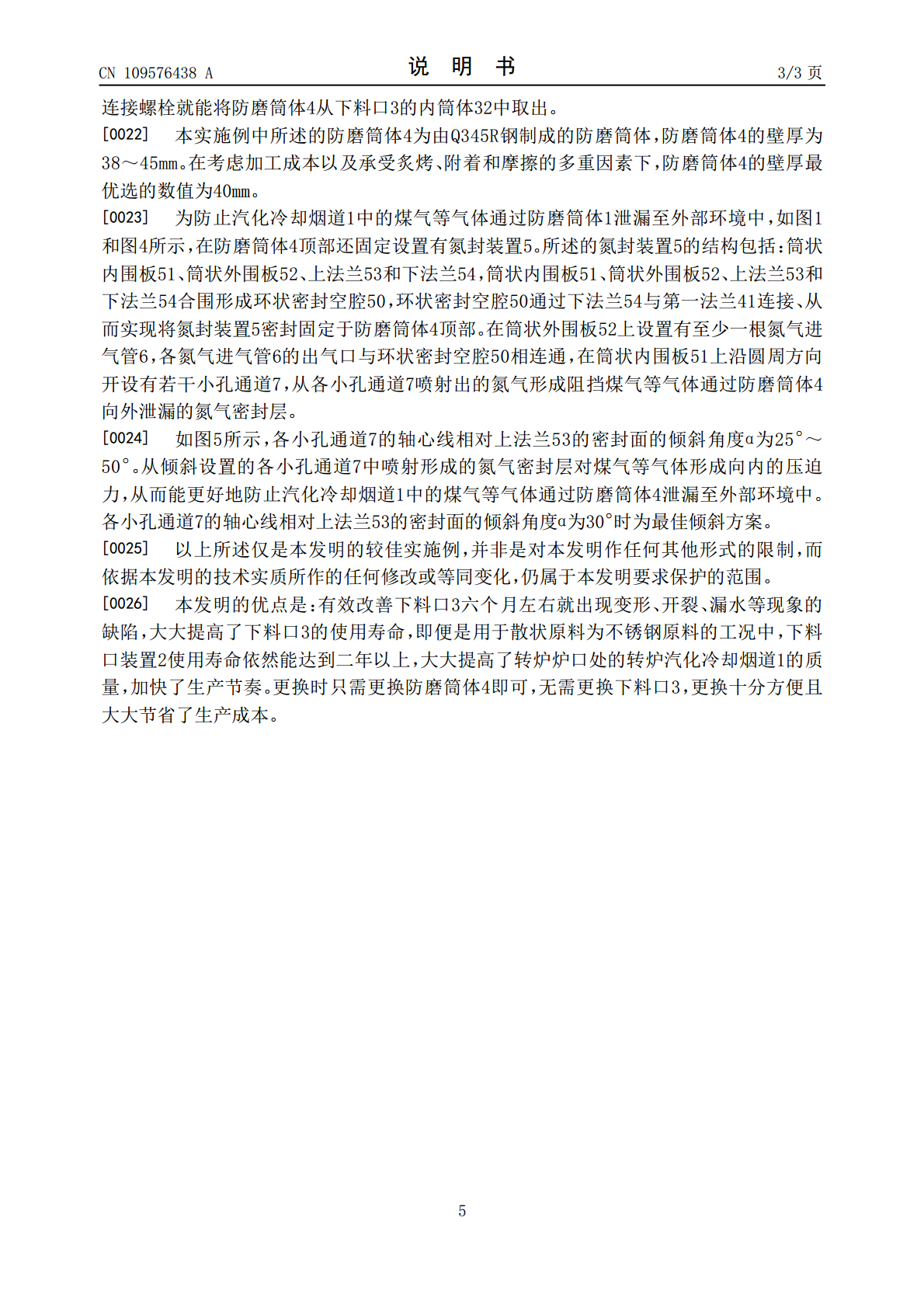

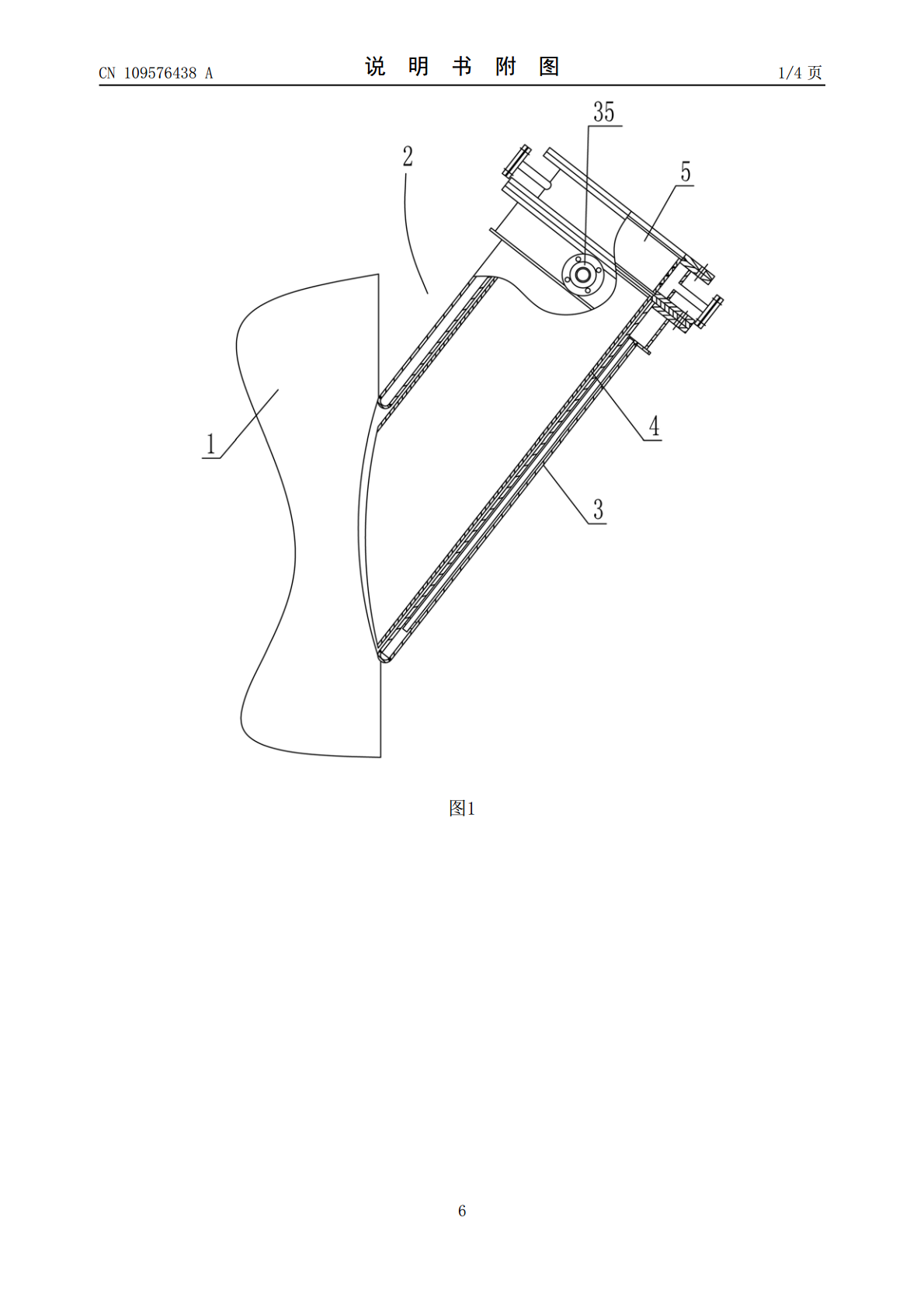

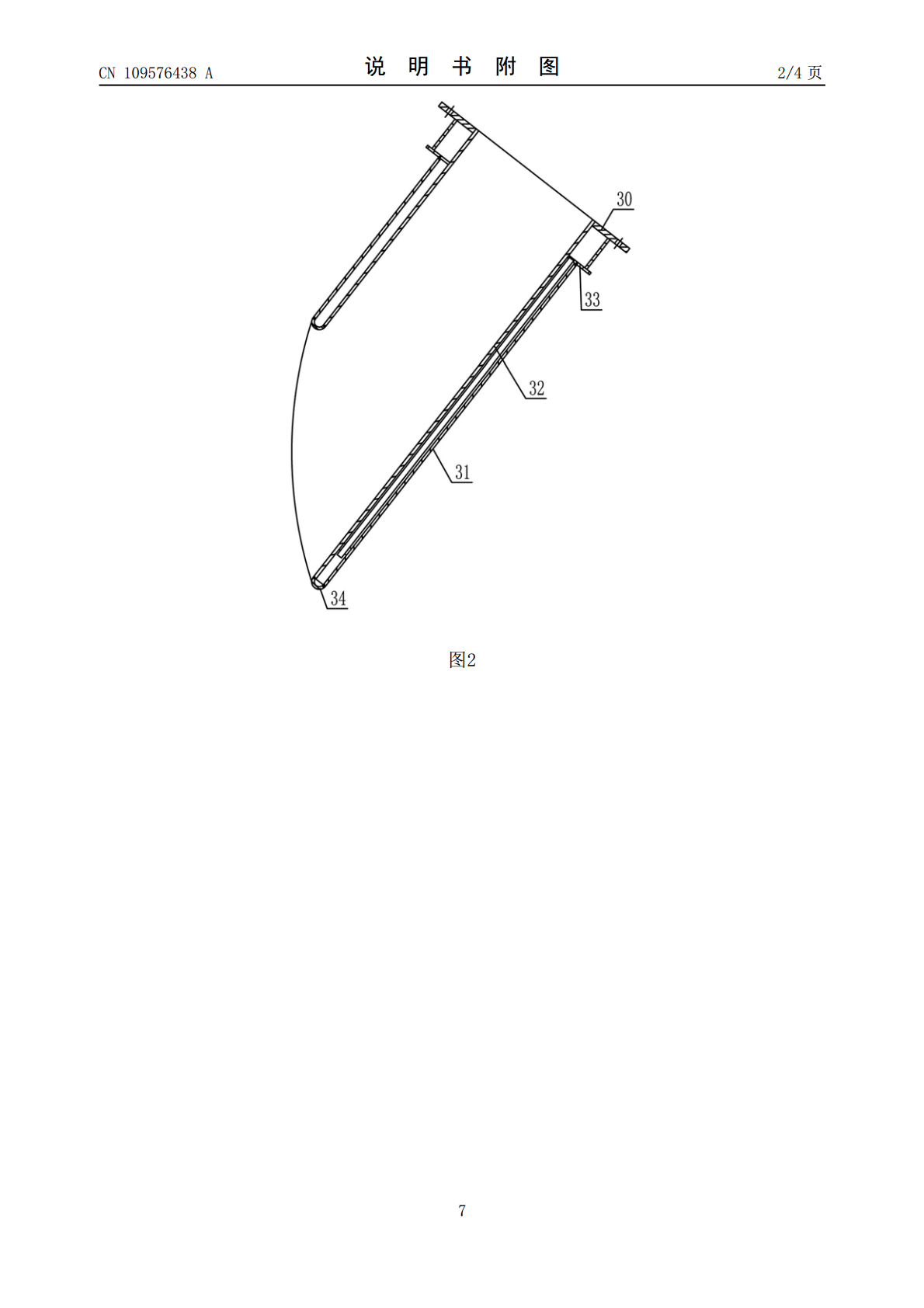

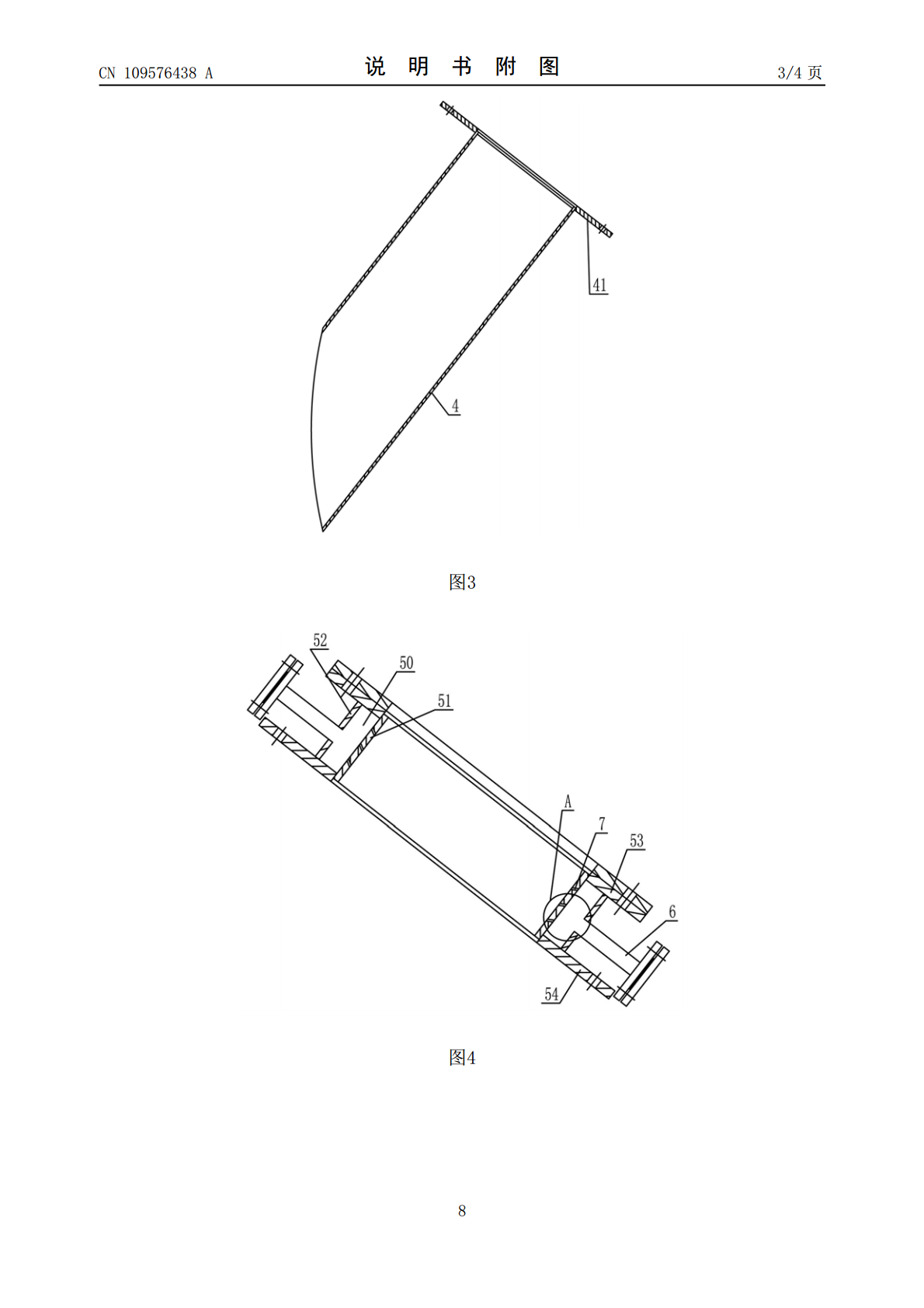

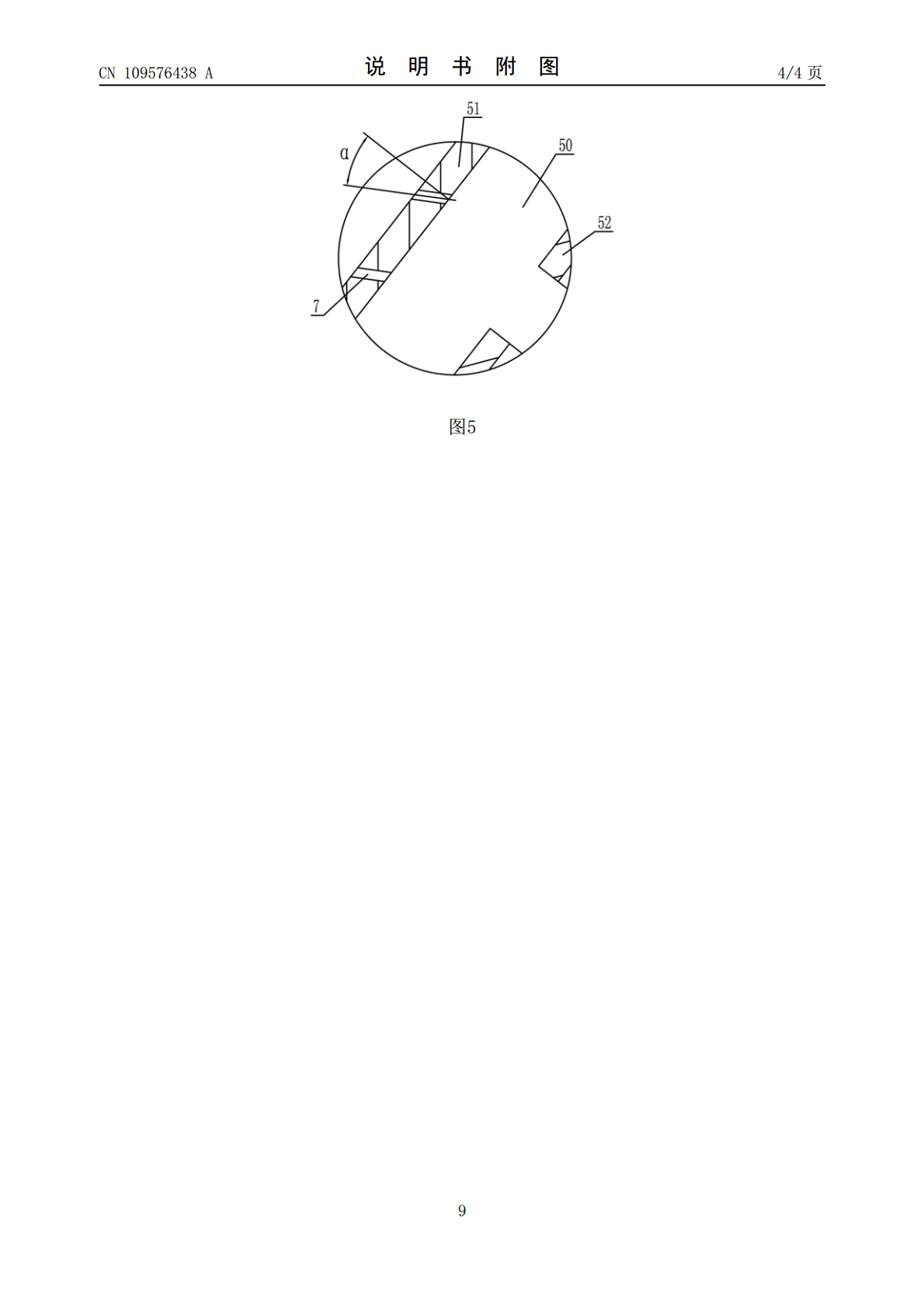

本发明公开了一种转炉汽化冷却烟道的下料口装置,包括:下料口和防磨筒体,在防磨筒体顶部设置有第一法兰,在下料口顶部设置有第二法兰,防磨筒体插入下料口的内筒体中后通过第一法兰和第二法兰连接、从而将防磨筒体固定于下料口的内筒体中;在防磨筒体顶部还固定设置有氮封装置。下料口装置使用寿命能达到二年以上,大大提高了转炉炉口处的转炉汽化冷却烟道的质量,加快了生产节奏。更换时只需更换防磨筒体即可,无需更换下料口,更换十分方便且大大节省了生产成本。

转炉汽化冷却烟道.pdf

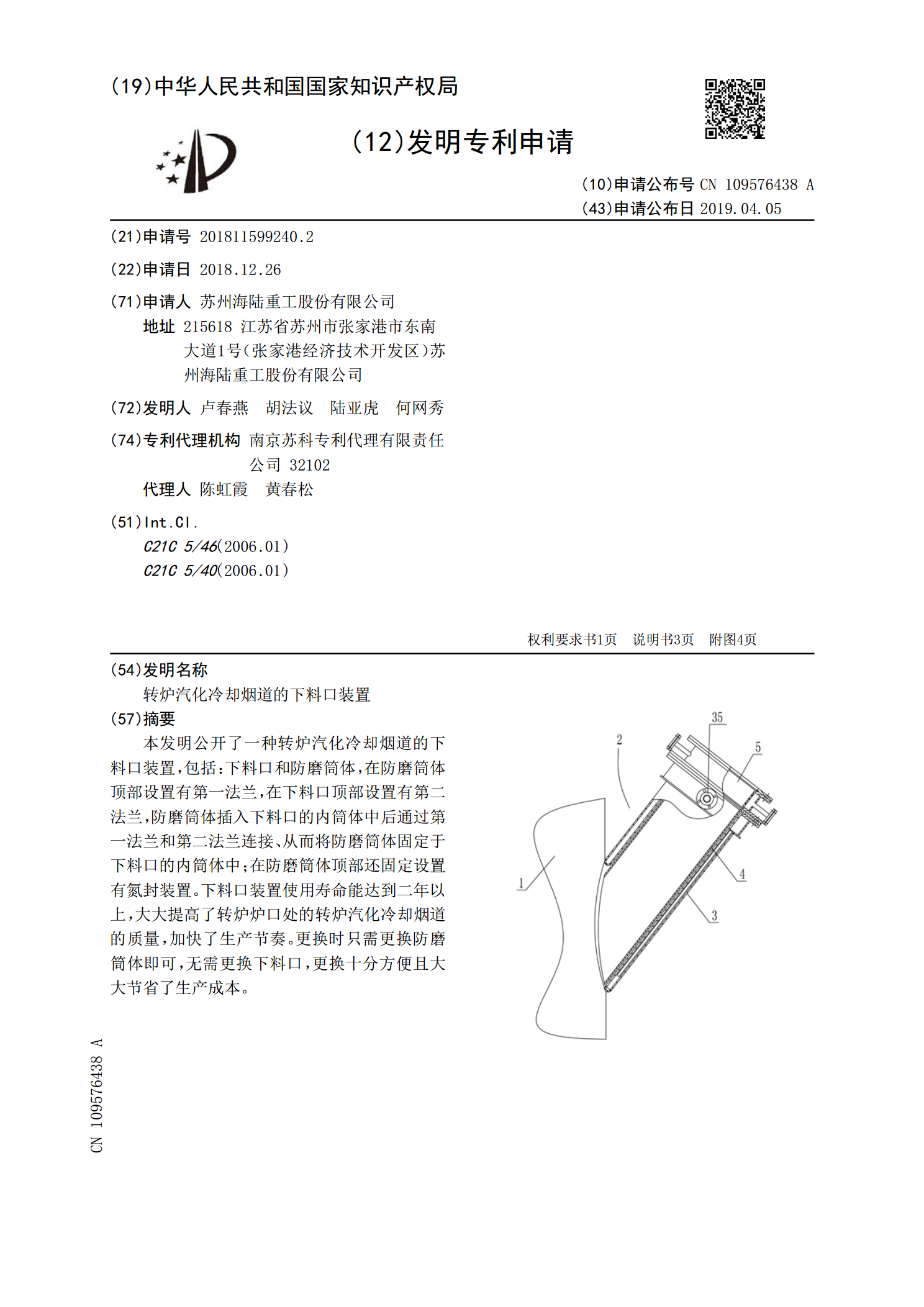

本发明公开了转炉汽化冷却烟道,包括位于转炉炉口上方的活动烟罩,活动烟罩上部与炉口固定段烟道下部相连接,炉口固定段烟道上部与中间段烟道下部通过密封伸缩连接装置相连接,中间段烟道上部与末端烟道相连接,炉口固定段烟道与中间段烟道之间存在安装间隙,安装间隙中设置有环形水箱,环形水箱上设置有进水管和出水管。上述的转炉汽化冷却烟道中设置了能遮挡炉口固定段烟道和中间段烟道之间安装间隙的环形水箱,使炽热红渣不易进入由炉口固定段烟道、中间段烟道、密封伸缩连接装置围成的腔室中结渣。

转炉汽化冷却烟道余热分析.pdf

第33卷�第2期河北理工大学学报(自然科学版)Vol�33�No�22011年5月JournalofHebeiPolytechnicUniversity(NaturalScienceEdition)May.2011文章编号:1674�0262(2011)02�0088�05转炉汽化冷却烟道余热分析张爱虎(河北联合大学冶金与能源学院,河北唐山063009)关键词:汽化冷却烟道;温度场;压力场;模拟摘�要:通过对转炉烟道的数值模拟,建立了转炉汽化冷却烟道模型,通过对烟道的温度场模拟、压力场模拟以优化转炉汽化冷

一种转炉汽化冷却烟道.pdf

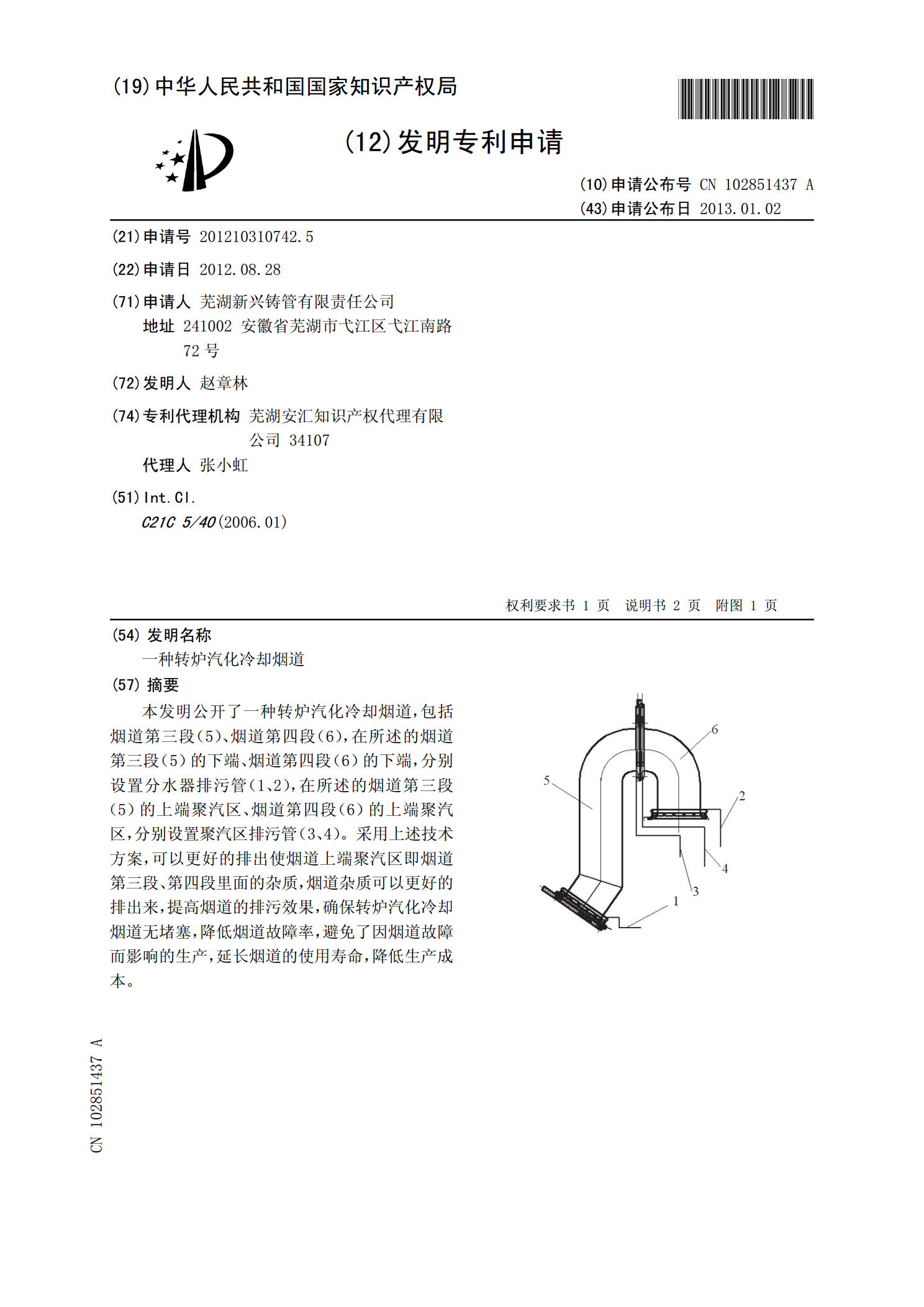

本发明公开了一种转炉汽化冷却烟道,包括烟道第三段(5)、烟道第四段(6),在所述的烟道第三段(5)的下端、烟道第四段(6)的下端,分别设置分水器排污管(1、2),在所述的烟道第三段(5)的上端聚汽区、烟道第四段(6)的上端聚汽区,分别设置聚汽区排污管(3、4)。采用上述技术方案,可以更好的排出使烟道上端聚汽区即烟道第三段、第四段里面的杂质,烟道杂质可以更好的排出来,提高烟道的排污效果,确保转炉汽化冷却烟道无堵塞,降低烟道故障率,避免了因烟道故障而影响的生产,延长烟道的使用寿命,降低生产成本。

一种电转炉用汽化冷却烟道.pdf

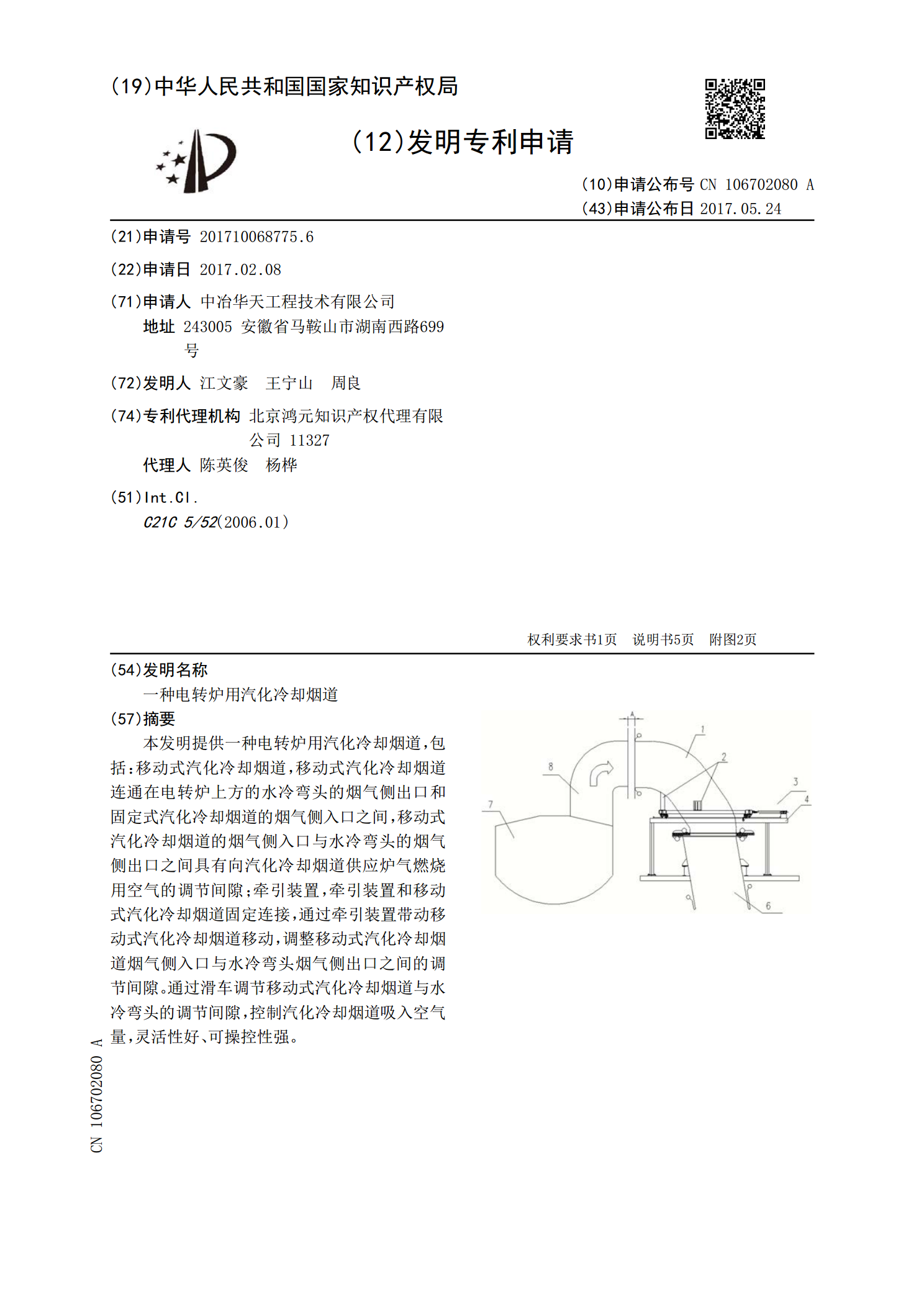

本发明提供一种电转炉用汽化冷却烟道,包括:移动式汽化冷却烟道,移动式汽化冷却烟道连通在电转炉上方的水冷弯头的烟气侧出口和固定式汽化冷却烟道的烟气侧入口之间,移动式汽化冷却烟道的烟气侧入口与水冷弯头的烟气侧出口之间具有向汽化冷却烟道供应炉气燃烧用空气的调节间隙;牵引装置,牵引装置和移动式汽化冷却烟道固定连接,通过牵引装置带动移动式汽化冷却烟道移动,调整移动式汽化冷却烟道烟气侧入口与水冷弯头烟气侧出口之间的调节间隙。通过滑车调节移动式汽化冷却烟道与水冷弯头的调节间隙,控制汽化冷却烟道吸入空气量,灵活性好、可操