一种SiC晶须的制备方法.pdf

是你****盟主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种SiC晶须的制备方法.pdf

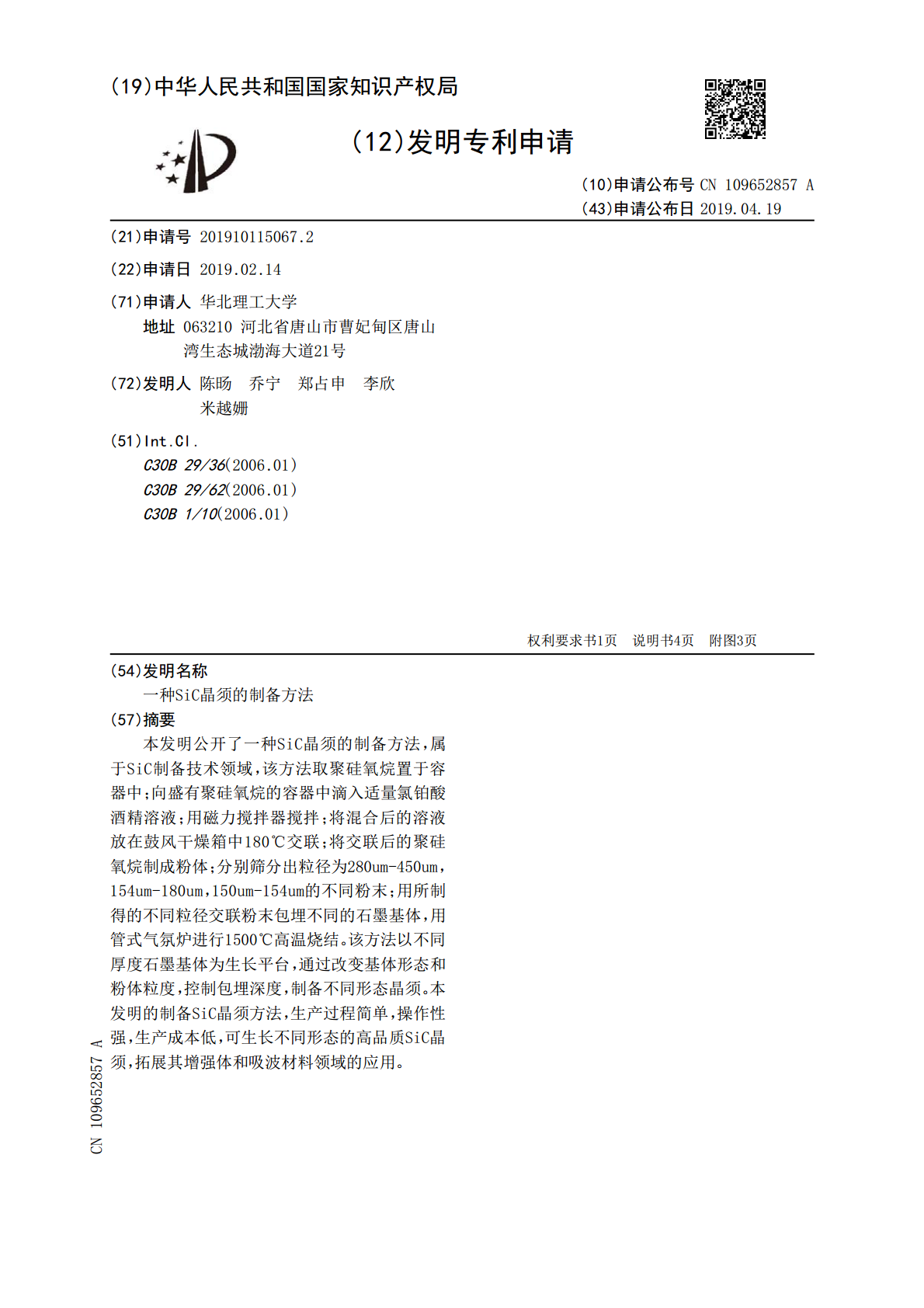

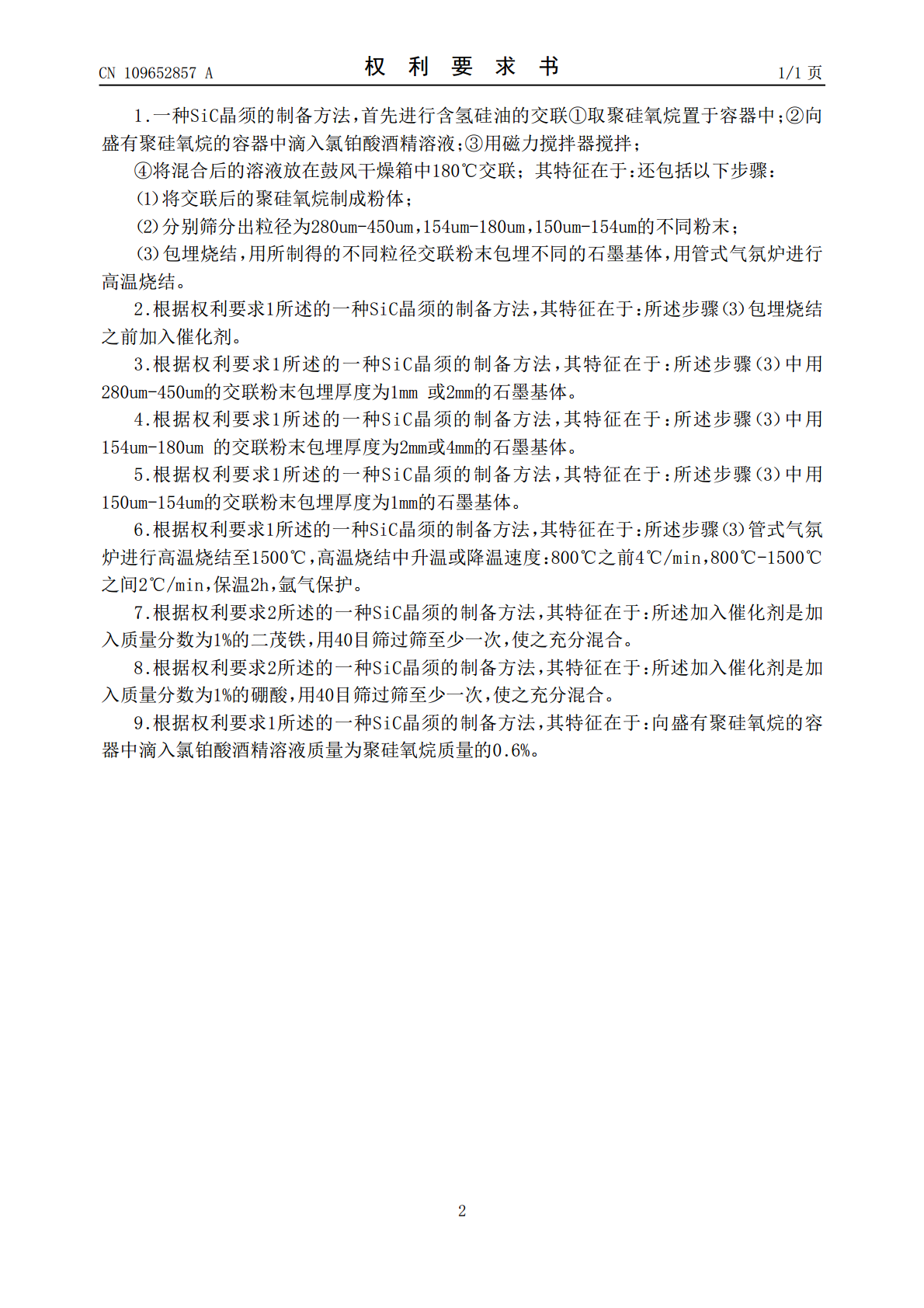

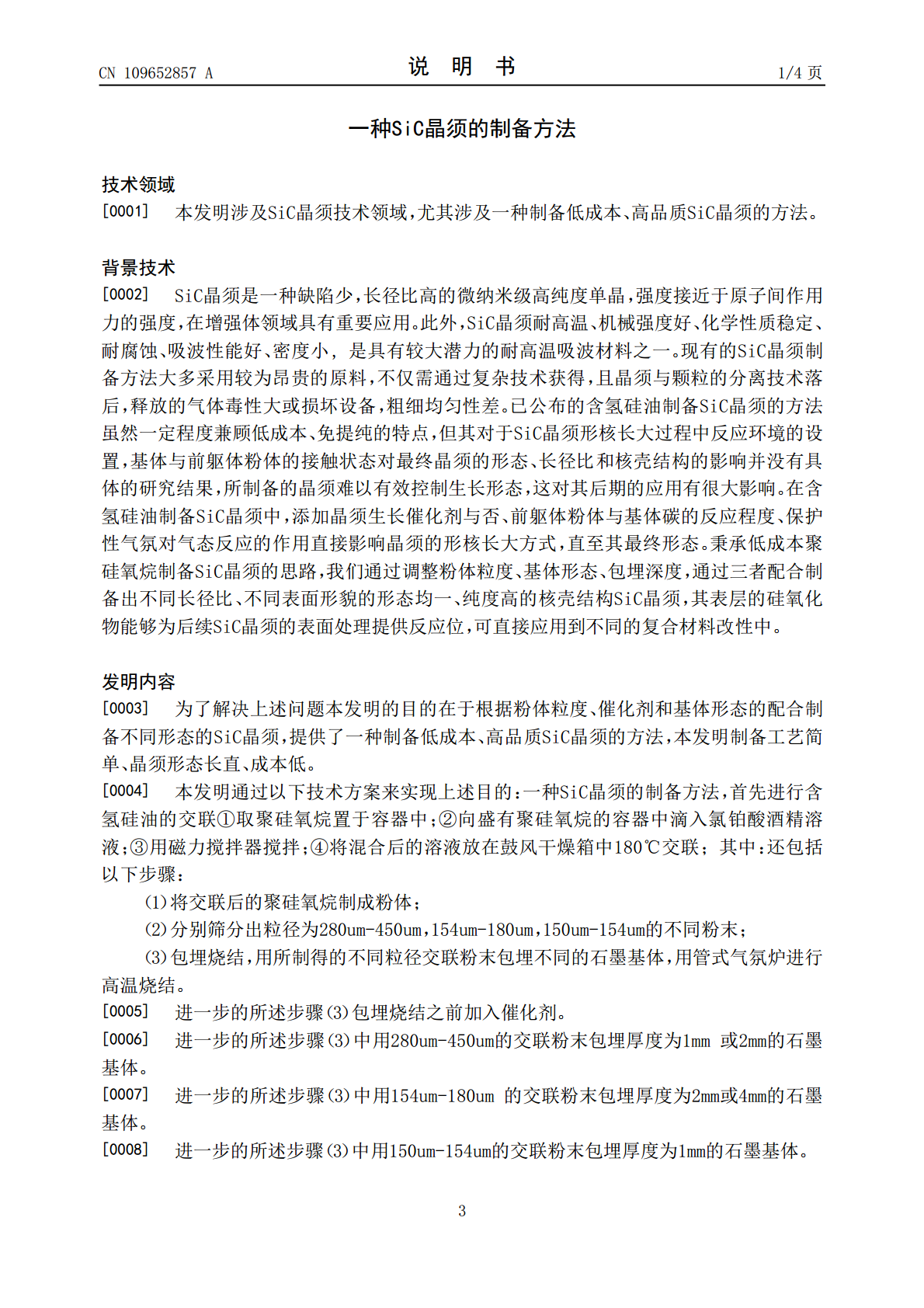

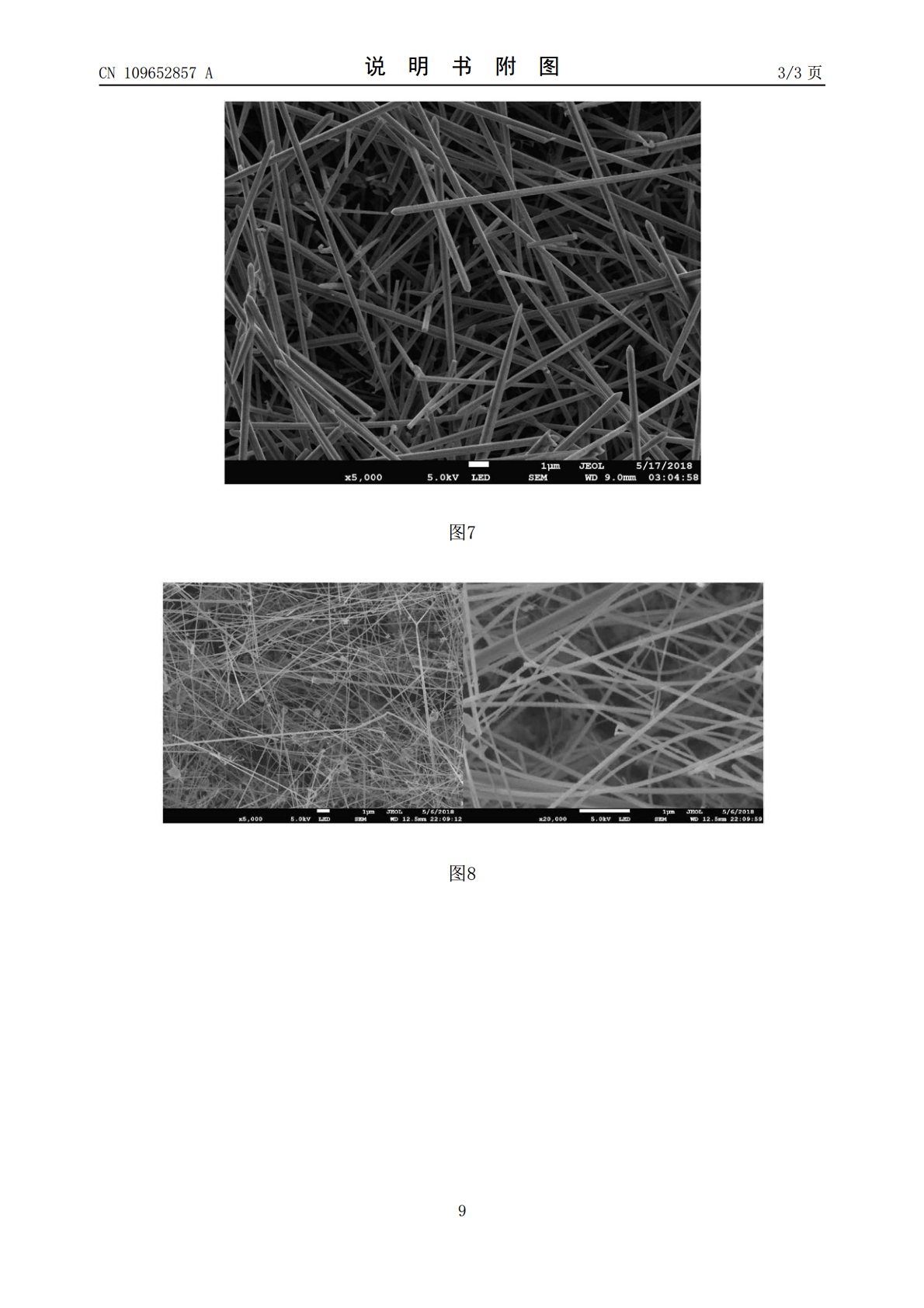

本发明公开了一种SiC晶须的制备方法,属于SiC制备技术领域,该方法取聚硅氧烷置于容器中;向盛有聚硅氧烷的容器中滴入适量氯铂酸酒精溶液;用磁力搅拌器搅拌;将混合后的溶液放在鼓风干燥箱中180℃交联;将交联后的聚硅氧烷制成粉体;分别筛分出粒径为280um‑450um,154um‑180um,150um‑154um的不同粉末;用所制得的不同粒径交联粉末包埋不同的石墨基体,用管式气氛炉进行1500℃高温烧结。该方法以不同厚度石墨基体为生长平台,通过改变基体形态和粉体粒度,控制包埋深度,制备不同形态晶须。本发明的

一种SiC晶须的制备方法.pdf

本发明涉及SiC晶须领域,特别是涉及一种SiC晶须的制备方法,其特征在于,以埃肯硅微粉为硅源、石墨为碳源、Na3AlF6为催化剂,在石墨坩埚内,按摩尔比C/Si=(7.5~8):1,Si/Al=(4~6):1的比例加入SiO2微粉和Na3AlF6,石墨坩埚的内壁即是SiC晶须生长的基底,在热压炉中,充入氩气作为SiC晶须生长的保护气体。放入真空碳管炉内,充入氩气,在1300℃~1500℃之间保温1~3小时。与现有技术相比,本发明的有益效果是:原料来源广、成本低,不存在环境污染,制备出的晶须长径比达60~2

含氢硅油制备SiC晶须的研究.docx

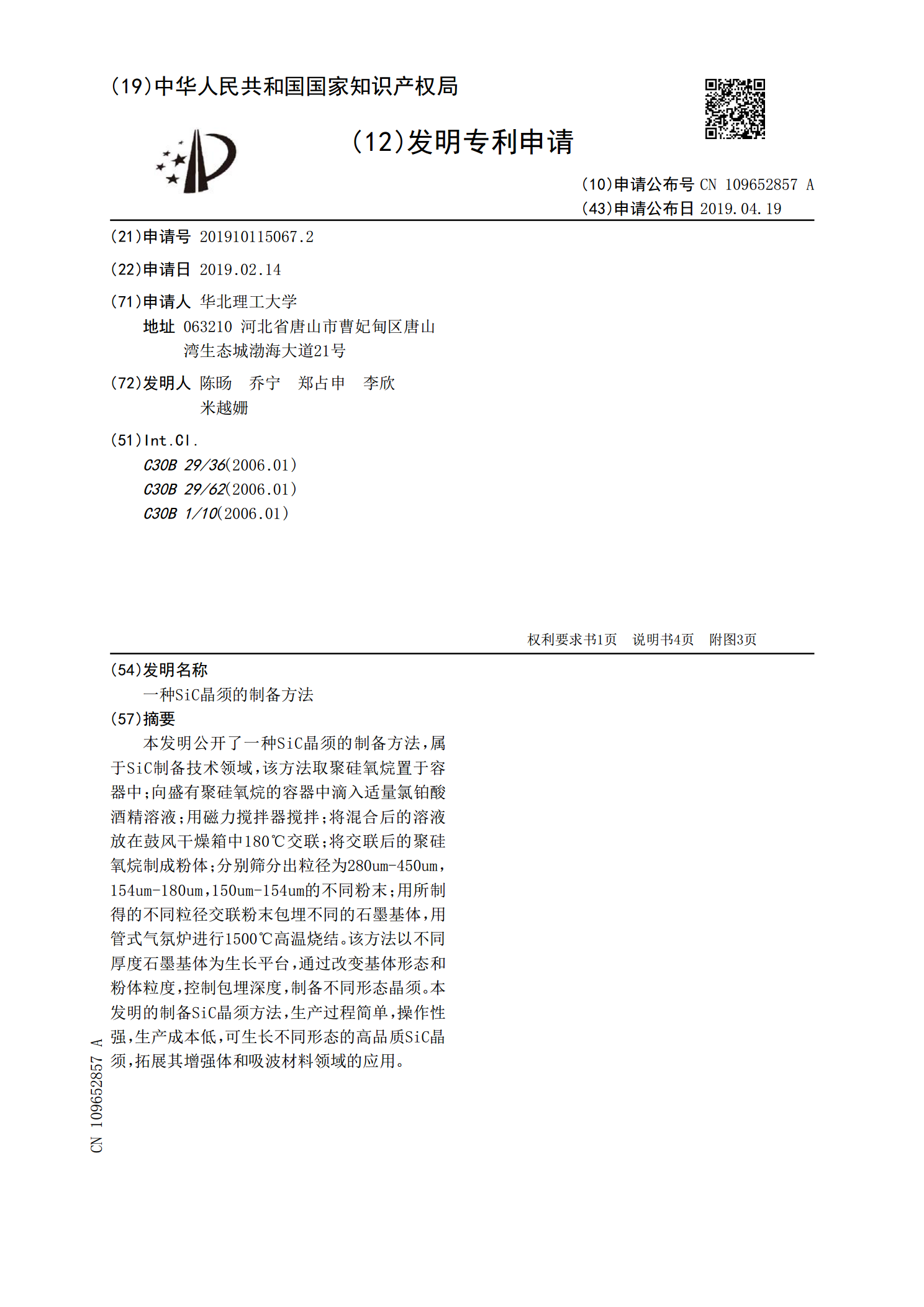

含氢硅油制备SiC晶须的研究摘要SiC晶须是一种在高温条件下制备出来的具有高强度、高硬度、高耐磨性的纳米材料。本文以含氢硅油为原料,采用化学气相沉积方法制备SiC晶须,并探讨了不同制备条件对其结晶性能、形貌特征以及应用情况的影响。实验结果表明,在适宜的反应温度、气体流量以及表面处理等条件下,制备的SiC晶须具有优良的结晶性能和形貌特征,且在高温、高速等极端条件下仍具有较好的稳定性和抗氧化能力,具有广泛的应用前景。关键词:含氢硅油;SiC晶须;化学气相沉积;制备条件;应用前景。引言SiC晶须是一种具有优良力

一种改性SiC晶须增韧氧化铝自愈合陶瓷及其制备方法.pdf

本发明提供了一种改性SiC晶须增韧氧化铝自愈合陶瓷及其制备方法,所述的自愈合陶瓷包括质量比为10‑50:1‑5:1‑10:1‑5:1‑5的氧化铝粉体、愈合剂、烧结助剂、改性SiC晶须与具有片状结构的纳米CaF

一种硼酸镁晶须的制备方法.pdf

本发明公开了一种硼酸镁晶须的制备方法,其包括:将氯化镁、硼酸及碳酸氢钠按质量比为1~2:1~2.5:1~5进行混合并发生反应,获得前驱体混合物;将上述前驱体混合物挤出成蜂窝状的片层;将片状的前驱体混合物进行高温烧结得到硼酸镁晶须烧结物;将硼酸镁晶须烧结物进行洗涤、干燥得到硼酸镁晶须。本发明不产生有害气体,对生产设备不产生腐蚀,不会造成环境污染;且原料中不加水,不会造成水处理问题,减少工序,降低成本;且反应过程中产生的热量少,便于工作人员操作,提高工作效率,且所获得的硼酸镁晶须的产量更高;工艺简单,原料少,