一种石墨微球及其制备方法.pdf

增梅****主啊

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种石墨微球及其制备方法.pdf

本申请提供一种石墨微球,由聚酰亚胺微球经高温碳化及石墨化形成。该石墨微球的制备方法包括以下步骤:S1、聚酰亚胺微球的制备:将芳香二酐、芳香二胺和泡沫稳定剂混合,在一定温度下共沉淀聚合得到聚酰亚胺微球,经微球表面改性后经过热处理;S2、炭化处理:将所述聚酰亚胺微球放入炭化炉中进行炭化处理,炭化过程中用氮气或者氩气进行保护,高温保温一定时间炭化得到炭微球;S3、石墨化处理:将所述炭微球放入石墨化炉中,高温石墨化并保温一定时间,得到石墨微球。本发明的高导热石墨微球具有很高石墨化度,导热系数高,工业化生产品质稳定

一种石墨烯药物缓释微球及其制备方法.pdf

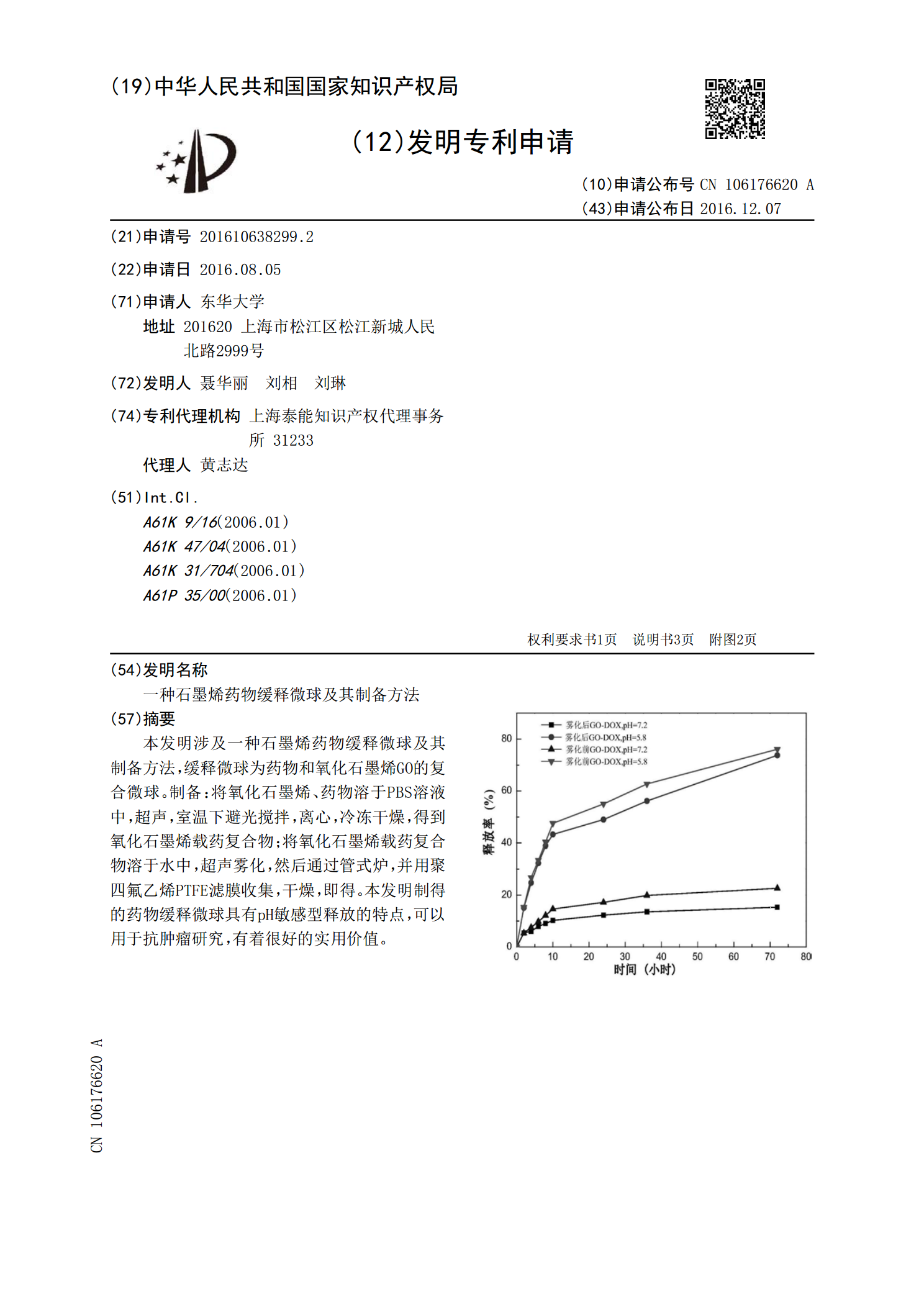

本发明涉及一种石墨烯药物缓释微球及其制备方法,缓释微球为药物和氧化石墨烯GO的复合微球。制备:将氧化石墨烯、药物溶于PBS溶液中,超声,室温下避光搅拌,离心,冷冻干燥,得到氧化石墨烯载药复合物;将氧化石墨烯载药复合物溶于水中,超声雾化,然后通过管式炉,并用聚四氟乙烯PTFE滤膜收集,干燥,即得。本发明制得的药物缓释微球具有pH敏感型释放的特点,可以用于抗肿瘤研究,有着很好的实用价值。

微纳米石墨球的制备及其表征.docx

微纳米石墨球的制备及其表征微纳米级石墨球的制备及其表征摘要:微纳米级石墨球是一种具有特殊结构和性质的纳米材料,在多个领域具有广泛的应用前景。本文将详细介绍微纳米级石墨球的制备方法,并详细描述了其常见的表征手段,为研究其性质、应用和进一步发展提供了重要的参考。关键词:石墨球,微纳米级,制备,表征引言:纳米材料是一种在纳米尺寸范围内具有特殊结构和性质的材料。与传统材料相比,纳米材料具有较大表面积、高比表面积和独特的量子效应等特点,因此在电子学、能源领域、催化剂等方面有着广泛的应用。其中,微纳米级石墨球是一种重

一种制备磁性石墨微球的方法.pdf

本发明属无机非金属材料领域,是一种制备磁性石墨微球的方法。该制备方法首先利用生铁和废钢制备Fe-C合金,Fe-C合金中各组分的质量百分比为C3.4-3.9%、Si?2.5-3.0%、余为Fe,再称取硅铁和稀土镁合金;然后依序将生铁、废钢和硅铁放置于碱性中频炉感应炉进行熔炼;利用冲入法加入稀土镁合金进行球化处理,再将高温铁水出炉浇注;利用盐酸充分反应上述浇注的Fe-C合金中的元素Fe,然后利用氢氟酸反应Fe-C合金中的元素Si,将反应所得物利用去离子水和无水乙醇分别洗涤并烘干,即获得黑色的磁性石墨微球。本发

一种微纳米石墨球的制备方法.pdf

本发明属无机非金属材料领域,涉及一种微纳米石墨球的制备方法。该制备方法将天然片状石墨作为元素碳的来源,首先在高频感应熔炼炉中将纯加热1500-1900℃,然后将石墨薄片放入熔融的镍中;15分钟后,将Ni-C合金倒入铜模具中冷却;再将上述Ni-C合金放入玻璃管里重熔,利用单辊激冷装置快速冷却Ni-C合金并甩成薄带状物质;最后用热的浓盐酸在干净的小烧杯腐蚀Ni-C合金,将所得物在60-80℃下烘干30-50分钟,即得黑色的微纳米石墨球。本发明具有工艺简单、成本低、生产效率高的特点;所制备的微纳米石墨球稳定性好