一种LF炉精炼渣熔融态循环再利用的方法.pdf

fu****级甜

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种LF炉精炼渣熔融态循环再利用的方法.pdf

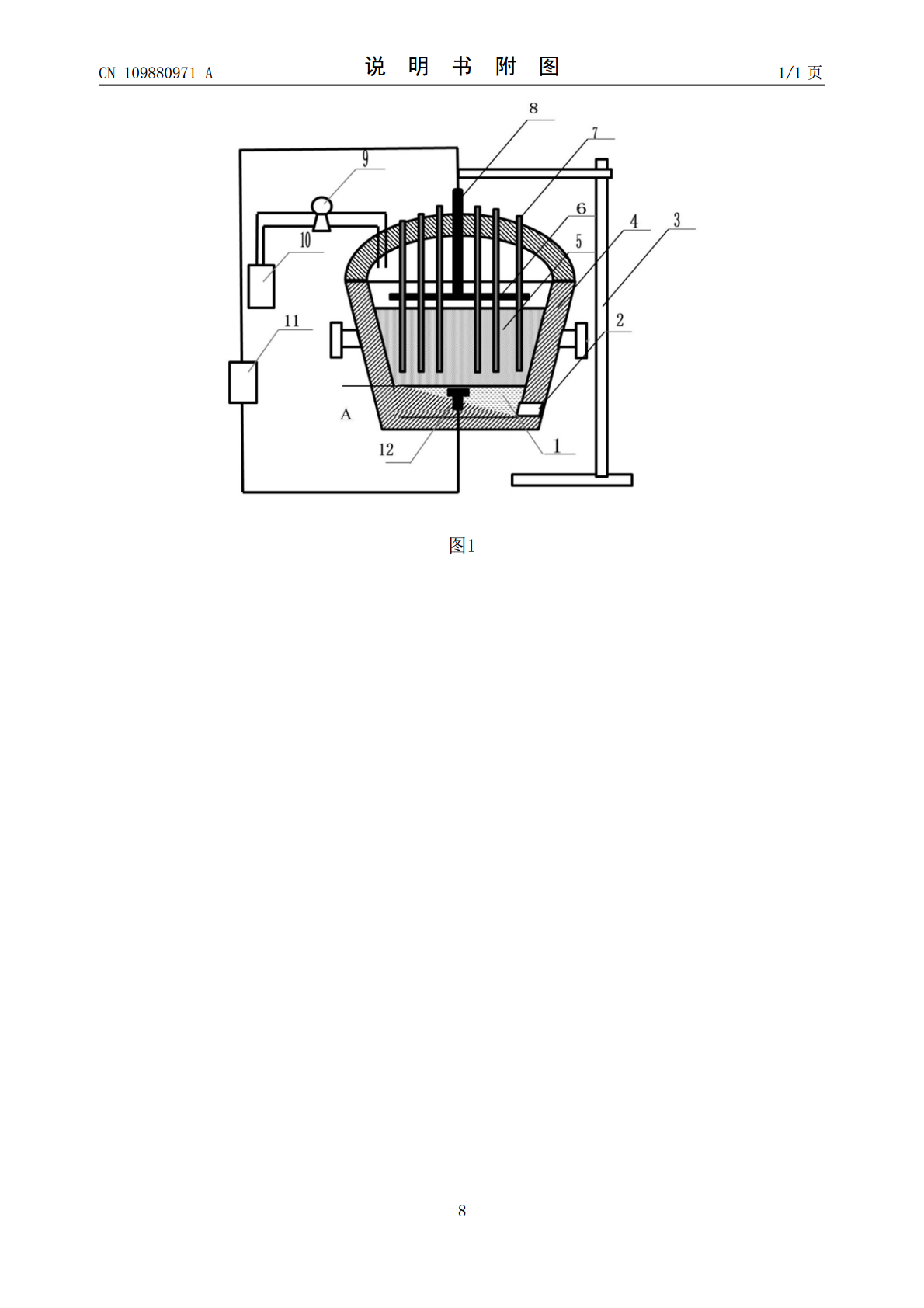

一种LF炉精炼渣熔融态循环再利用的方法,包括以下步骤:1)出渣装料:LF炉正常冶炼结束后,将连续2~3炉LF精炼渣和少量钢水装入脱硫装置内2)钢包抽真空;3)外加电场脱硫:将阴极插入熔渣内部,在外施加一个稳定的电场;4)SO

一种LF炉精炼渣的再利用方法.pdf

本发明提供了一种LF炉精炼渣的再利用方法,所述方法包括:将LF炉精炼后得到的精炼渣冷却;将冷却后的所述精炼渣加入到KR脱硫中的铁水包;搅拌KR脱硫中的铁水,利用所述精炼渣中的CaO对所述铁水脱硫。本发明采用的LF精炼渣具有高碱度的特性,含有大量的CaO和CaF

一种RH炉循环利用LF精炼渣的方法.pdf

本发明涉及一种RH炉循环利用LF精炼渣的方法,其特征在于,将LF精炼渣冷却后,经粉碎、筛分、磁选、压球,在RH炉脱氧合金化结束钢液循环一个周期后,经真空料斗系统加入RH炉中,该炉渣成分按重量百分比含量为CaO?20%-60%,Al2O35%-40%,SiO25-15%,FeO+MnO<1.5%,其余为杂质。与现有技术相比,本发明的有益效果是:1)实现LF炉脱硫后的精炼渣在RH炉上的冷态循环再利用,达到钢水脱硫、降低钢水全氧和炼钢生产节能减排的目的。2)本发明可使RH炉脱硫率达到4%-31%,全氧降低率可以

LF热态精炼渣逐级返回循环利用方法.pdf

本发明公开了一种属于炼钢技术领域的LF热态精炼渣逐级返回循环利用方法,该方法的每一个循环应用的过程包括:初炼工序→LF精炼工序→VD真空脱气工序→浇注工序,其中,所述LF精炼工序后VD真空脱气工序前扒掉规定量的LF热态精炼渣,作为第一逐级循环LF热态精炼渣,将所述第一逐级循环LF热态精炼渣在下一个循环过程中直接倒入待LF炉精炼的钢包中,替代一部分预熔渣循环应用于LF精炼工序;或将所述逐级循环LF热态精炼渣倒入脱硫盛渣包中,经气化脱硫后,在下一个循环过程中倒入待LF炉精炼的钢包中,替代一部分预熔渣循环应用于

LF精炼渣的热态循环利用研究.docx

LF精炼渣的热态循环利用研究精炼渣的热态循环利用研究摘要:精炼渣是在金属冶炼过程中产生的一种副产品,通常被视为废料。然而,精炼渣中含有许多有价值的成分,因此进行热态循环利用具有巨大的潜力。本论文旨在探讨精炼渣的热态循环利用的方法和技术,包括热能回收和有机物回收等,并分析其优势和挑战,为实现精炼渣的可持续利用提供指导。1.引言精炼渣主要指冶金行业中的钢铁和铜矿石熔炼过程中产生的渣化物。传统上,精炼渣被认为是废弃物,被丢弃在储存设施中。然而,随着人们对可持续发展的关注增加,对资源的利用和环境保护的要求也提高了