一种低碳贝氏体钢及其制备方法.pdf

邻家****ng

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种低碳贝氏体钢及其制备方法.pdf

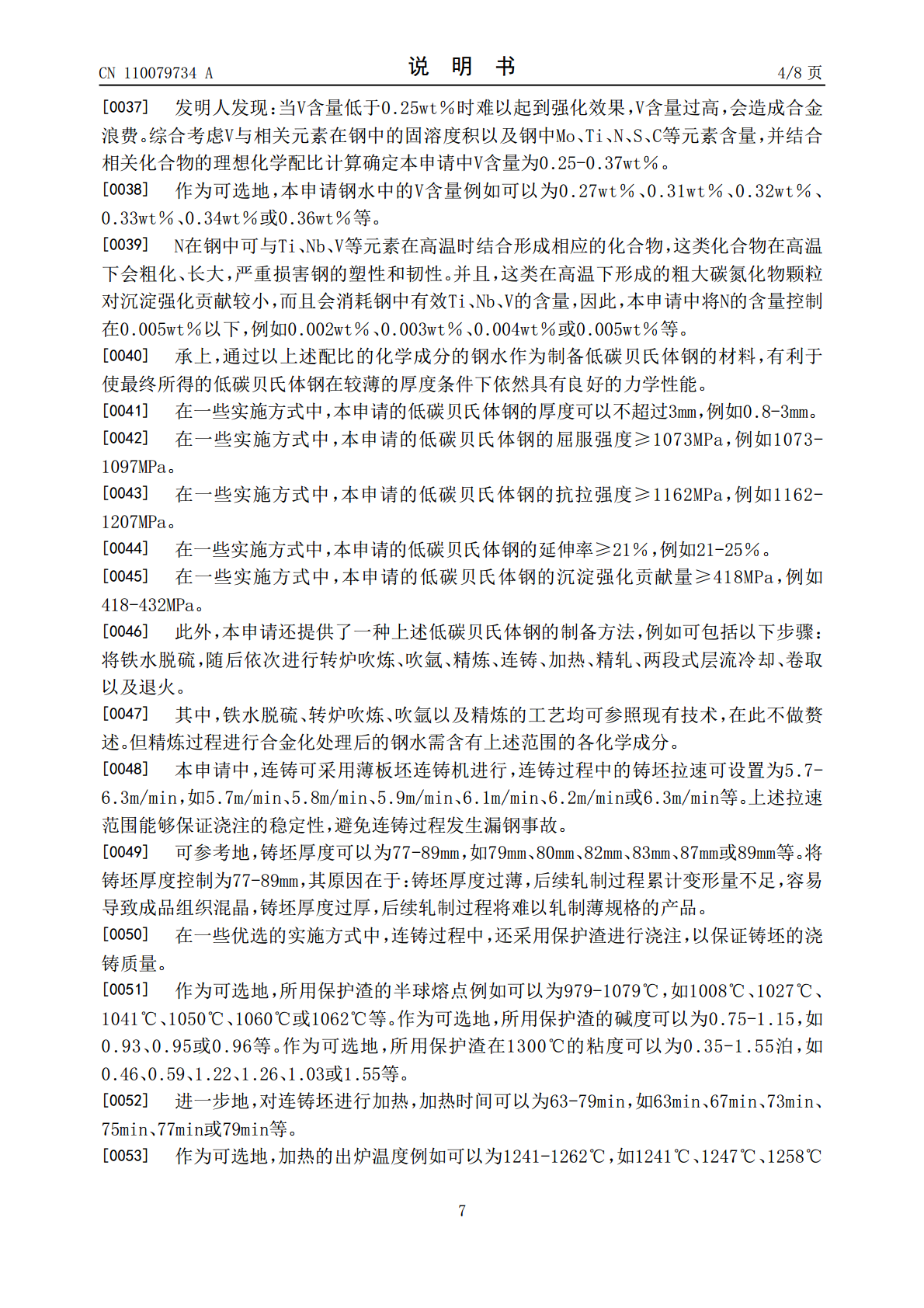

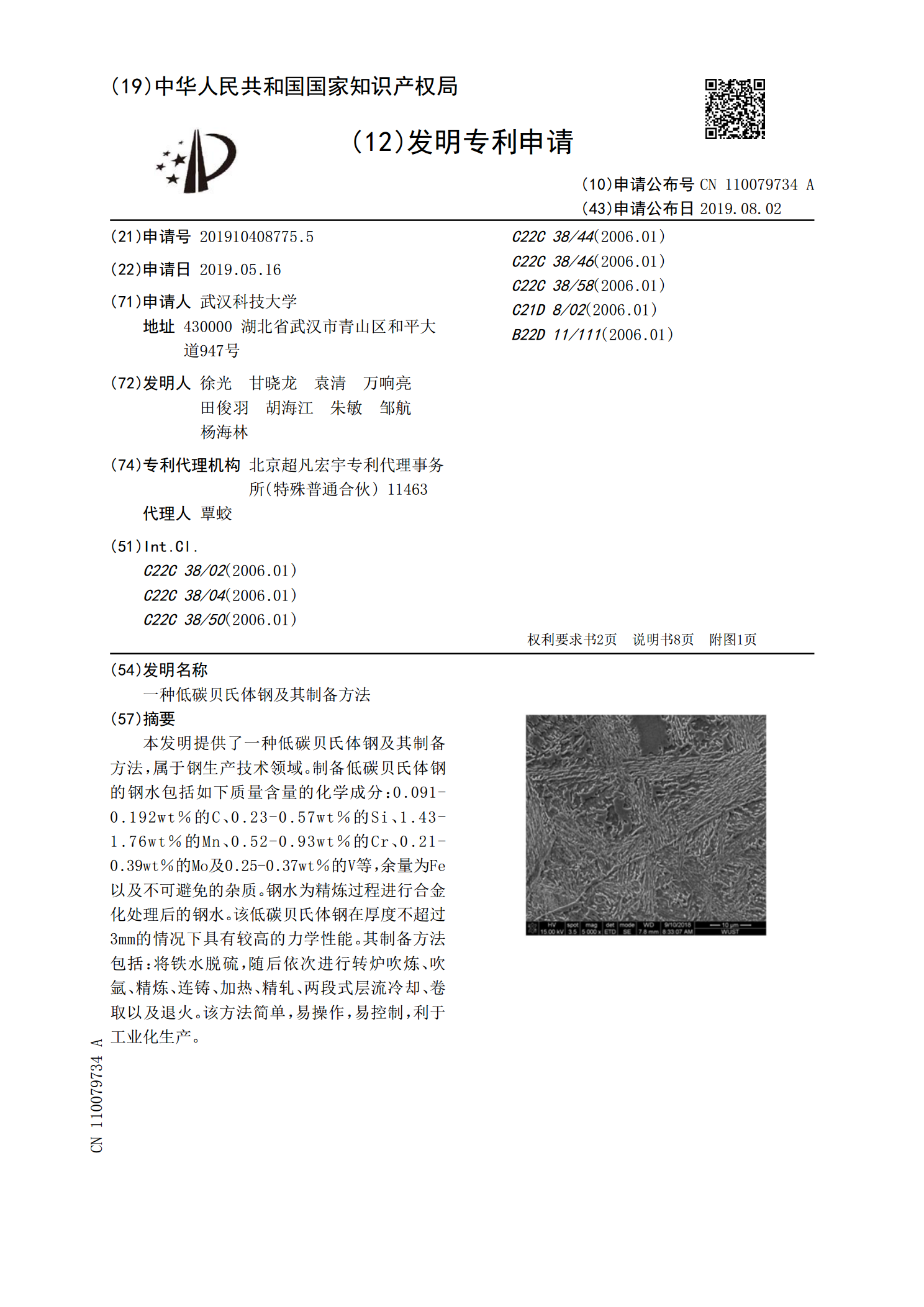

本发明提供了一种低碳贝氏体钢及其制备方法,属于钢生产技术领域。制备低碳贝氏体钢的钢水包括如下质量含量的化学成分:0.091‑0.192wt%的C、0.23‑0.57wt%的Si、1.43‑1.76wt%的Mn、0.52‑0.93wt%的Cr、0.21‑0.39wt%的Mo及0.25‑0.37wt%的V等,余量为Fe以及不可避免的杂质。钢水为精炼过程进行合金化处理后的钢水。该低碳贝氏体钢在厚度不超过3mm的情况下具有较高的力学性能。其制备方法包括:将铁水脱硫,随后依次进行转炉吹炼、吹氩、精炼、连铸、加热、精

一种低碳纳米贝氏体复相钢及其制备方法.pdf

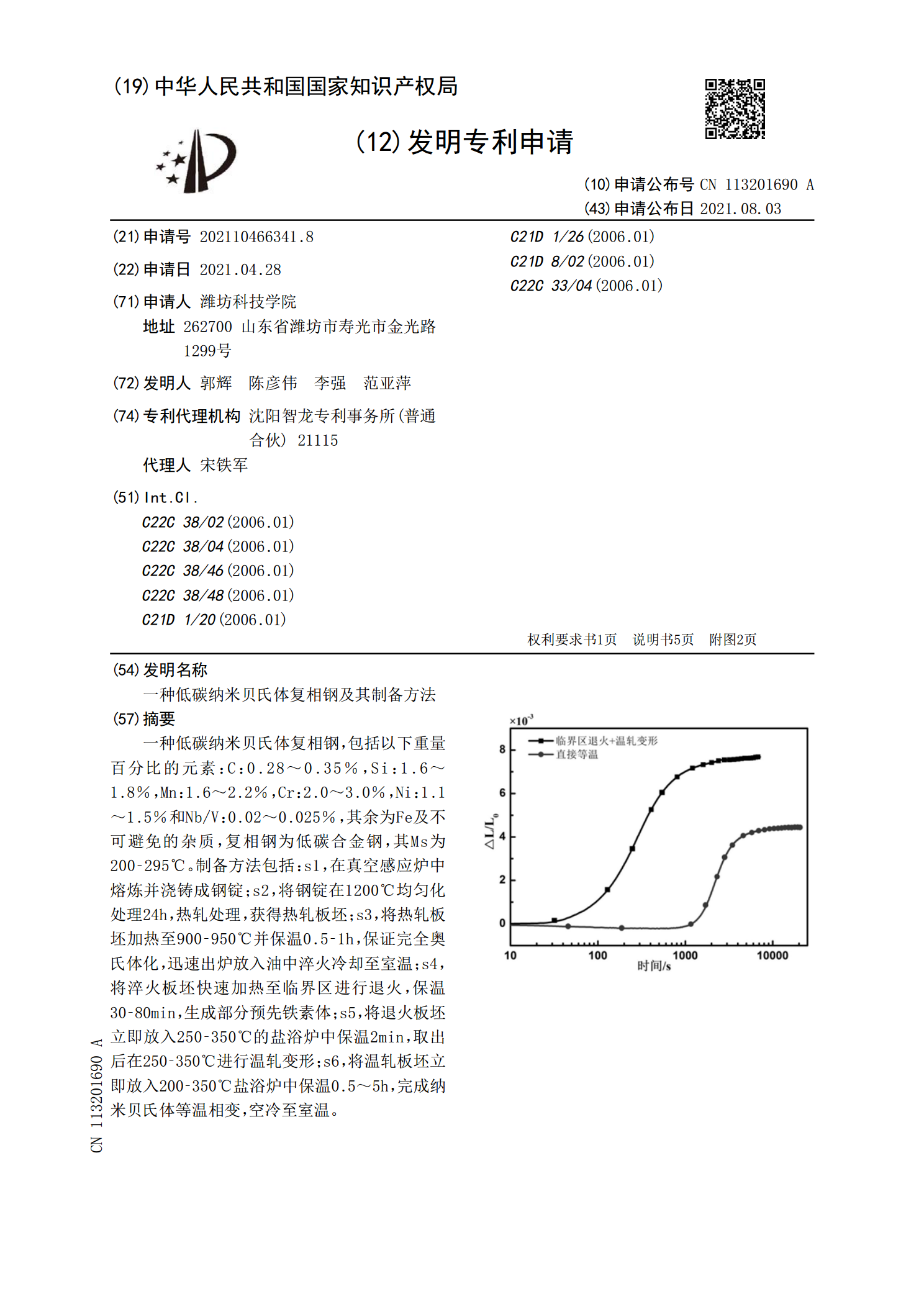

一种低碳纳米贝氏体复相钢,包括以下重量百分比的元素:C:0.28~0.35%,Si:1.6~1.8%,Mn:1.6~2.2%,Cr:2.0~3.0%,Ni:1.1~1.5%和Nb/V:0.02~0.025%,其余为Fe及不可避免的杂质,复相钢为低碳合金钢,其Ms为200‑295℃。制备方法包括:s1,在真空感应炉中熔炼并浇铸成钢锭;s2,将钢锭在1200℃均匀化处理24h,热轧处理,获得热轧板坯;s3,将热轧板坯加热至900‑950℃并保温0.5‑1h,保证完全奥氏体化,迅速出炉放入油中淬火冷却至室温;s

一种易焊接低碳贝氏体钢及制造方法.pdf

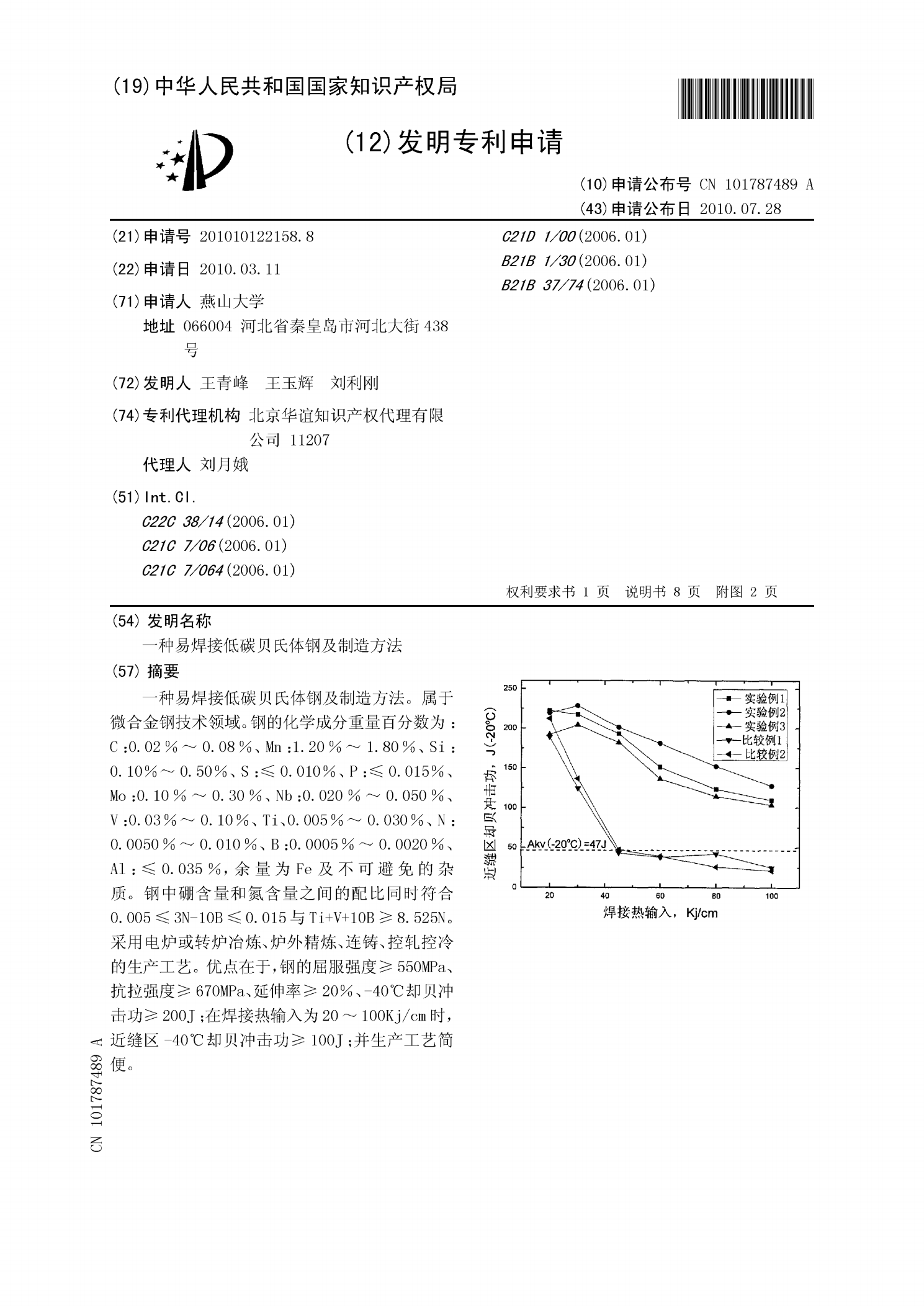

一种易焊接低碳贝氏体钢及制造方法。属于微合金钢技术领域。钢的化学成分重量百分数为:C:0.02%~0.08%、Mn:1.20%~1.80%、Si:0.10%~0.50%、S:≤0.010%、P:≤0.015%、Mo:0.10%~0.30%、Nb:0.020%~0.050%、V:0.03%~0.10%、Ti、0.005%~0.030%、N:0.0050%~0.010%、B:0.0005%~0.0020%、Al:≤0.035%,余量为Fe及不可避免的杂质。钢中硼含量和氮含量之间的配比同时符合0.005≤3N-

一种屈服强度550MPa低碳贝氏体工程机械用钢及其制备方法.pdf

本发明涉及一种低碳贝氏体工程机械用钢,化学成分及重量百分比含量为:C:0.05~0.10%、Si:0.20~0.50%、Mn:1.50~1.80%、S≤0.010%、P≤0.018%、Nb≤0.10%、Mo≤0.10%、Ti:0.010~0.040%、B:0.0010~0.0030%、Cr:0.20~0.50%、Al:0.015~0.050%,其余为Fe和微量杂质。利用现有设备,经铁水预处理、复吹转炉冶炼、LF精炼、RH精炼、板坯连铸,通过调整部分元素含量、微合金化处理、TMCP工艺生产、控制轧制和水冷,

一种中碳纳米贝氏体超高强度钢、钢棒及其制备方法.pdf

本发明提供一种中碳纳米贝氏体超高强度钢、钢棒及其制备方法,属于金属材料领域,技术方案是一种中碳纳米贝氏体超高强度钢,化学质量百分比如下:C:0.52~0.58%,Si:1.5~1.8%,Mn:1.6~2.0%,Mo:0.18~0.24%,Ni:1.2~1.7%,P:留,强度高、塑性好,焊接性能好,且生产效率提高,成本低。