一种极薄规格超高强度中碳贝氏体钢及其制造方法.pdf

篷璐****爱吗

亲,该文档总共15页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种极薄规格超高强度中碳贝氏体钢及其制造方法.pdf

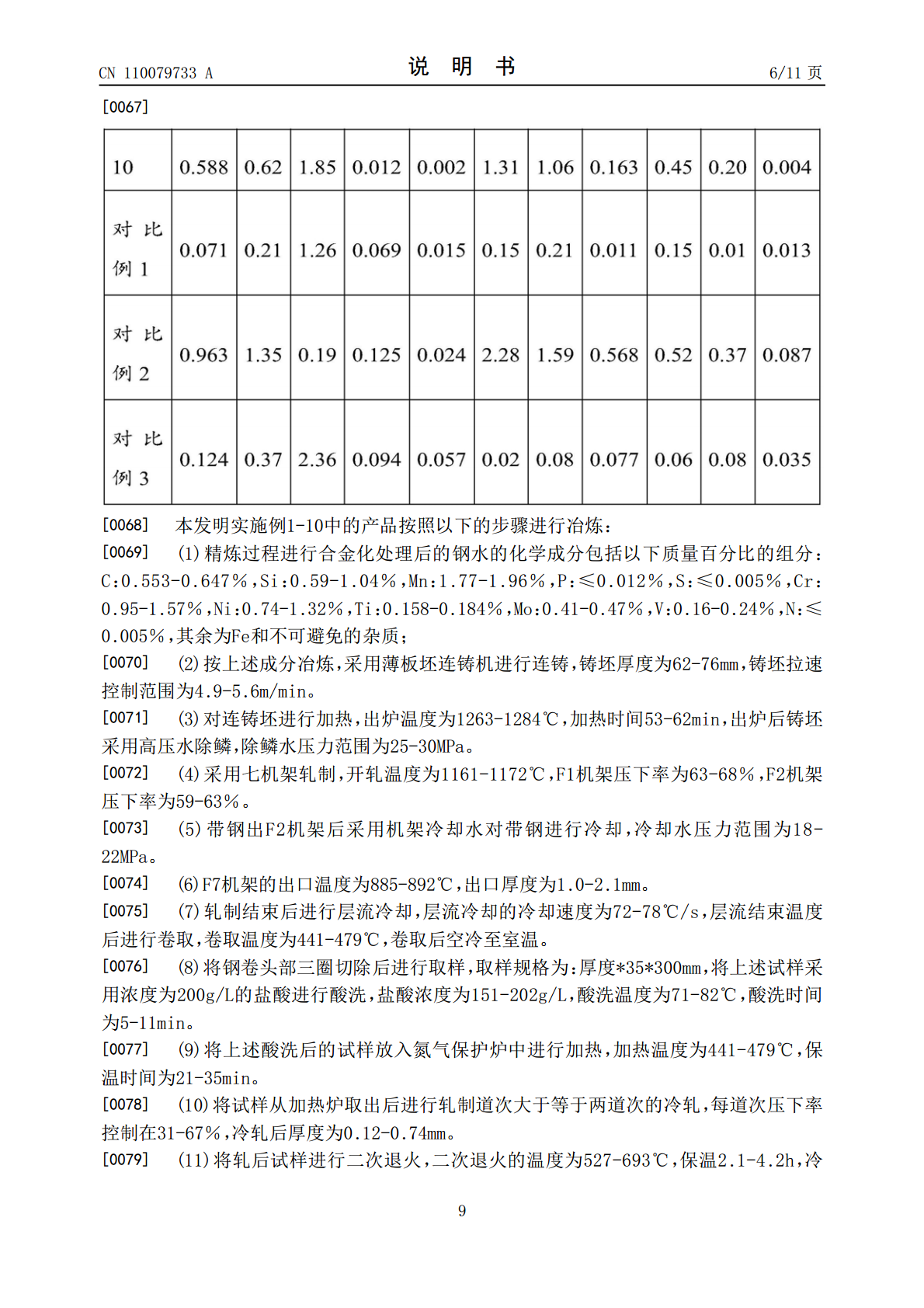

本发明公开了一种极薄规格超高强度中碳贝氏体钢及其制造方法,极薄规格超高强度中碳贝氏体钢的制备流程如下:铁水脱硫→转炉吹炼→吹氩→精炼→薄板坯连铸→均热→七机架精轧→层流冷却→卷取→退火→轧制→二次退火。本发明通过控制制备过程中的主要工艺步骤,使得产品能够产生显著的析出强化效果,在上述关键控制条件的共同作用下,使得本发明所述的中碳贝氏体钢的强度和极限规格均优于目前报道所记载的同类钢种。

一种中碳纳米贝氏体超高强度钢、钢棒及其制备方法.pdf

本发明提供一种中碳纳米贝氏体超高强度钢、钢棒及其制备方法,属于金属材料领域,技术方案是一种中碳纳米贝氏体超高强度钢,化学质量百分比如下:C:0.52~0.58%,Si:1.5~1.8%,Mn:1.6~2.0%,Mo:0.18~0.24%,Ni:1.2~1.7%,P:留,强度高、塑性好,焊接性能好,且生产效率提高,成本低。

一种超高强韧贝氏体钢及其制造方法.pdf

本发明属于金属材料领域,尤其涉及一种抗拉强度1800MPa,屈服强度1400MPa,延伸率20%以上的超高强韧贝氏体钢及其制造方法,其成分范围按质量百分比如下:C:0.4~1.5%、Si:0.8~2.0%、Mn:1.5~2.0%、Cr:0.5~1.2%、Ni:0.1~0.4%、Mo:0.05~0.2%、Al:0.05~2.0%、N:0.008~0.020%、Ti:0.01~0.2%、Nb:0.01~0.2%、S:≤0.01%、P≤0.01%.其余为铁元素与不可避免的杂质。此钢材适合用于耐磨、防护领域

一种中碳纳米贝氏体超高强度钢板及其制备方法.pdf

本发明提供一种中碳纳米贝氏体超高强度钢板及其制备方法,属于金属材料领域,技术方案是一种中碳纳米贝氏体超高强度钢板,化学质量百分比如下:C:0.52~0.58%,Si:1.5~1.8%,Mn:1.6~2.0%,Mo:0.18~0.24%,Ni:1.2~1.7%,P:留,强度高、塑性好,焊接性能好,且生产效率提高,成本低。

低碳贝氏体钢强度分析.docx

低碳贝氏体钢强度分析标题:低碳贝氏体钢强度分析摘要:低碳贝氏体钢作为一种重要的结构材料,在工业领域应用广泛。本论文通过对低碳贝氏体钢的强度分析,探讨了其强度的影响因素和提高措施。研究结果表明,低碳贝氏体钢的强度受到化学成分、热处理工艺以及微观组织等因素的影响,针对这些因素进行优化可以有效提高低碳贝氏体钢的强度和性能。一、引言低碳贝氏体钢是一种具有优异综合性能的钢种,其具有高强度、高硬度、良好的塑性、韧性和耐磨性等特点,因此在汽车制造、船舶建造和建筑工程等领域得到广泛应用。低碳贝氏体钢的强度是其关键性能之一