一种窑炉温度-压力解耦控制方法、装置、设备及系统.pdf

书生****文章

亲,该文档总共16页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种窑炉温度-压力解耦控制方法、装置、设备及系统.pdf

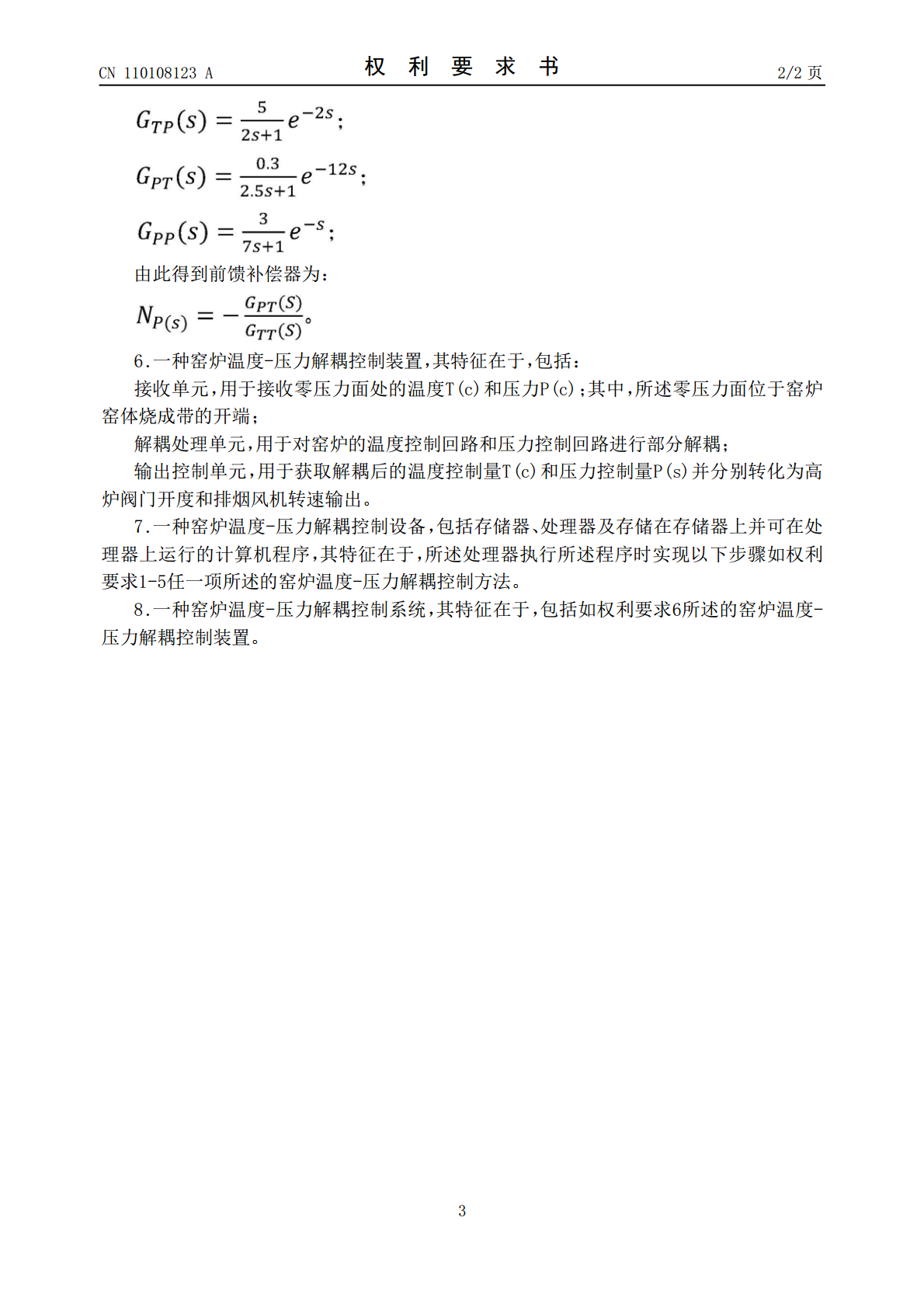

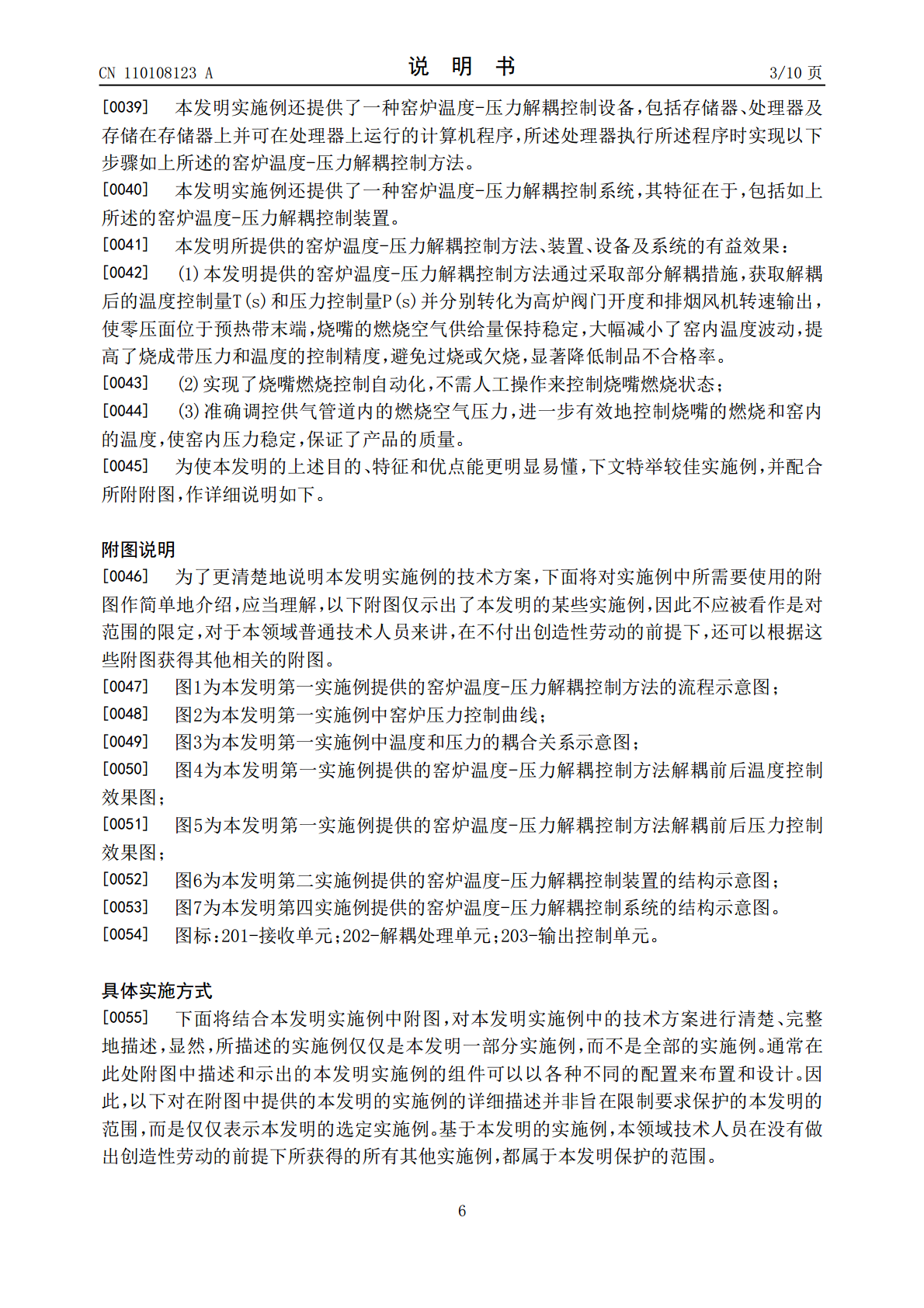

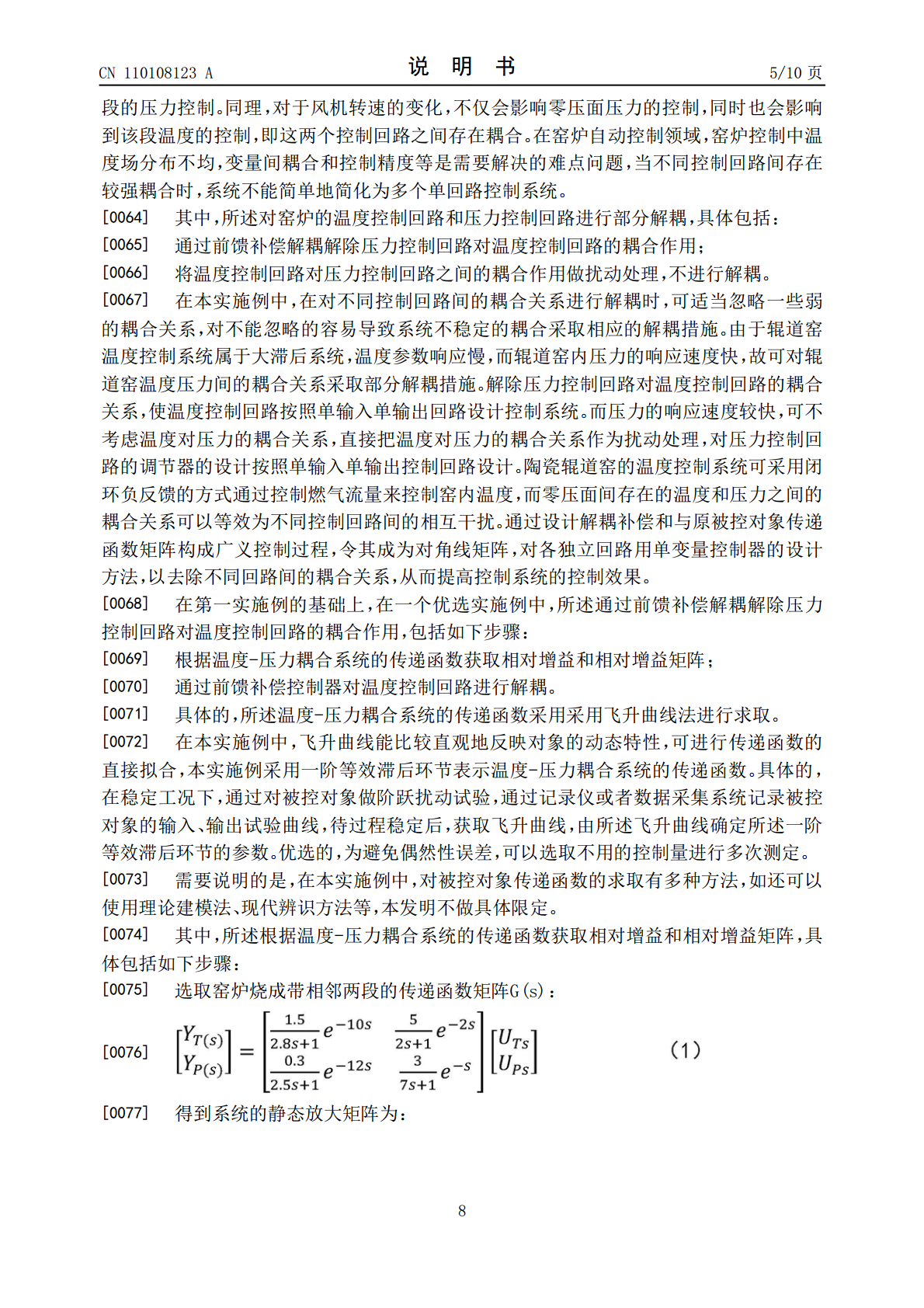

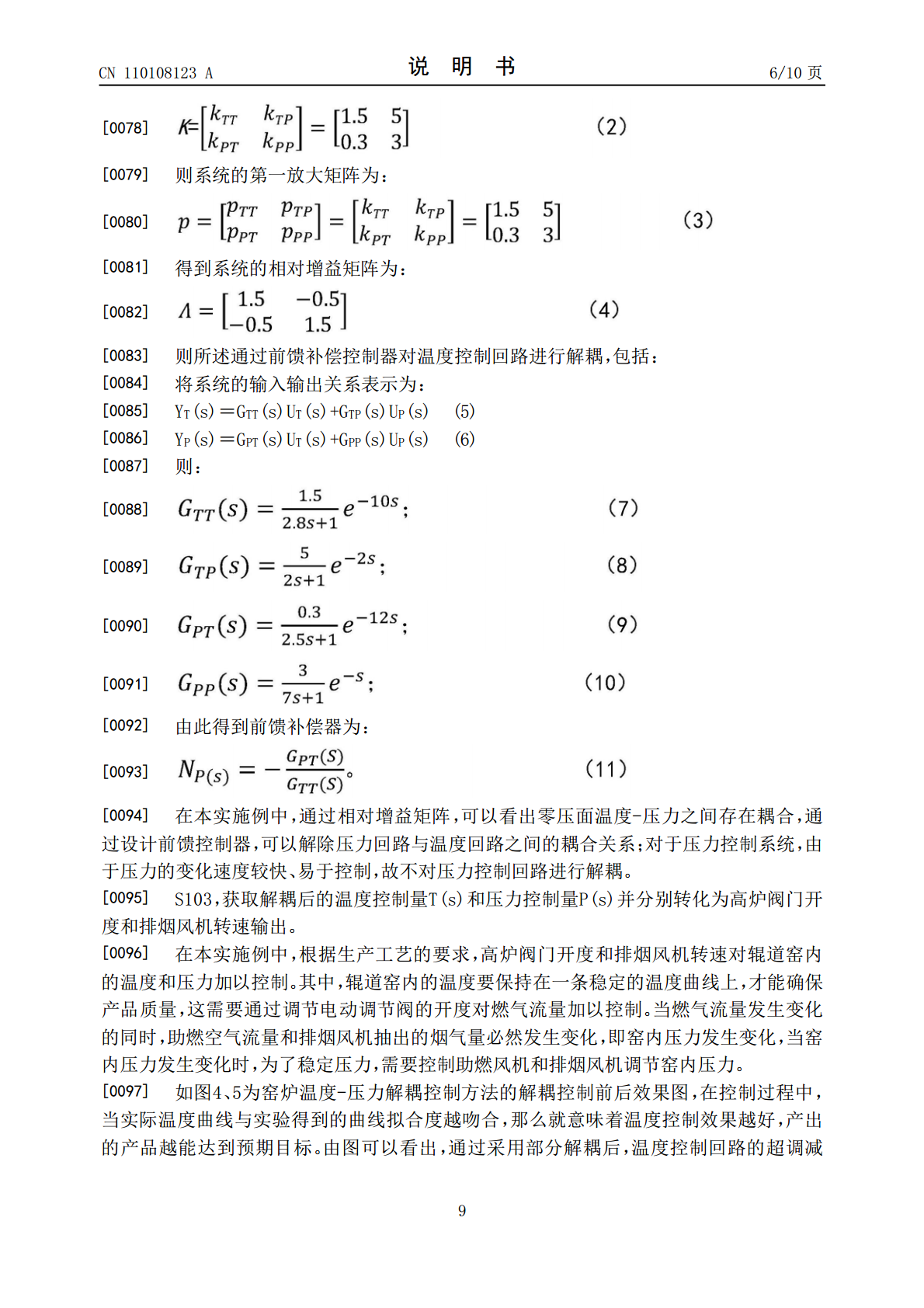

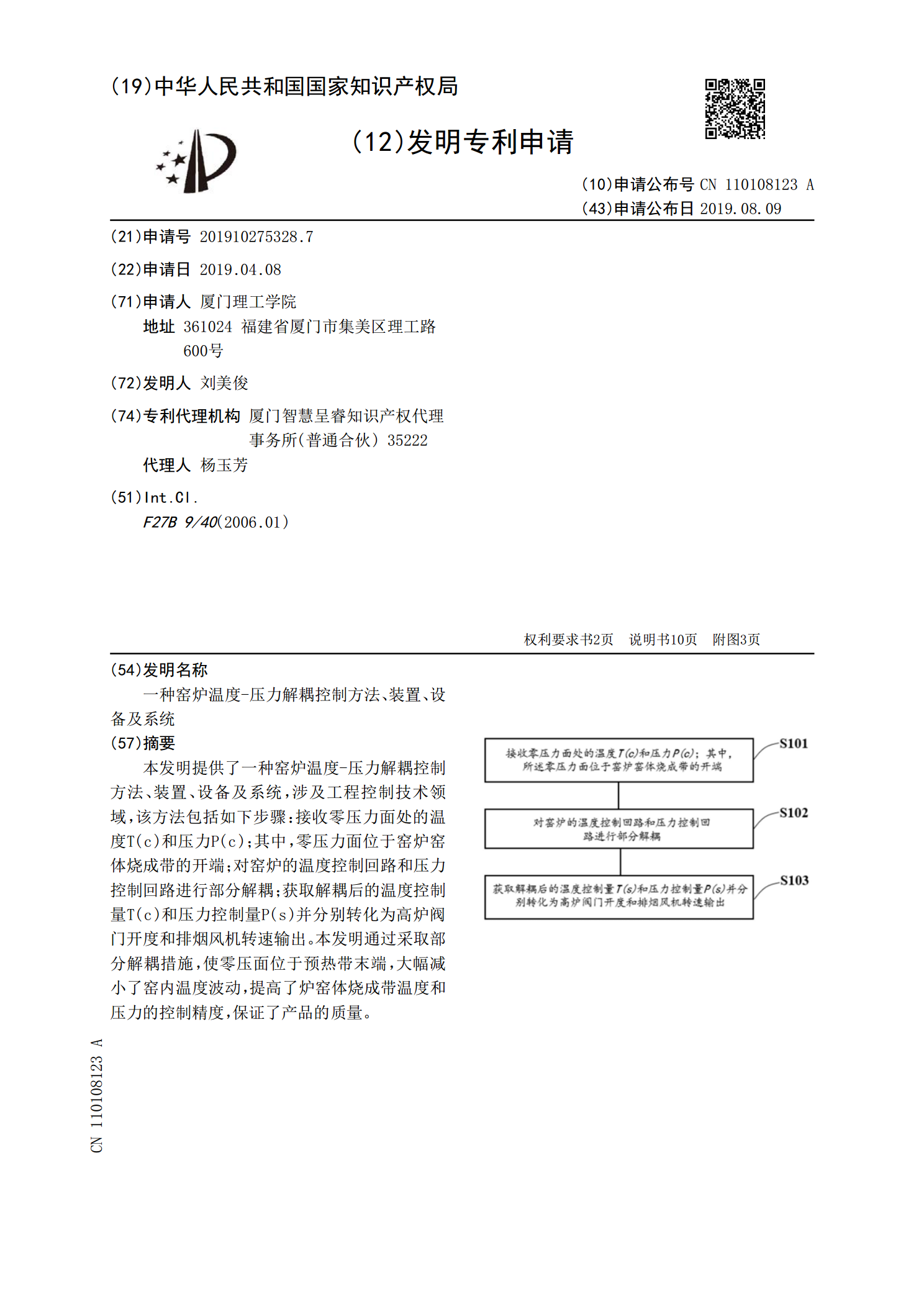

本发明提供了一种窑炉温度‑压力解耦控制方法、装置、设备及系统,涉及工程控制技术领域,该方法包括如下步骤:接收零压力面处的温度T(c)和压力P(c);其中,零压力面位于窑炉窑体烧成带的开端;对窑炉的温度控制回路和压力控制回路进行部分解耦;获取解耦后的温度控制量T(c)和压力控制量P(s)并分别转化为高炉阀门开度和排烟风机转速输出。本发明通过采取部分解耦措施,使零压面位于预热带末端,大幅减小了窑内温度波动,提高了炉窑体烧成带温度和压力的控制精度,保证了产品的质量。

基于热平衡的陶瓷辊道窑炉温度解耦控制方法.pdf

本发明提供的基于热平衡的陶瓷辊道窑炉温度解耦控制方法,是利用一种由多个PID控制器和1个解耦补偿器及窑炉炉体组成的控制系统对陶瓷辊道窑炉温度进行解耦控制,具体是:第一步,在窑炉开始升温阶段,先根据产品烧成曲线确定窑炉内每个烧嘴对应温区的目标控制温度,然后整定PID控制器的参数;第二步,当实际检测到的温度升至目标控制温度附近时,计算各烧嘴之间温度耦合系数,得到温度解耦补偿器输出解耦量,通过解耦量对各自回路的PID控制器输出量进行补偿;第三步,得到补偿之后的控制量通过执行器实时调整对应烧嘴的燃气量。本发明具有

窑炉温度控制方法、系统、装置及存储介质.pdf

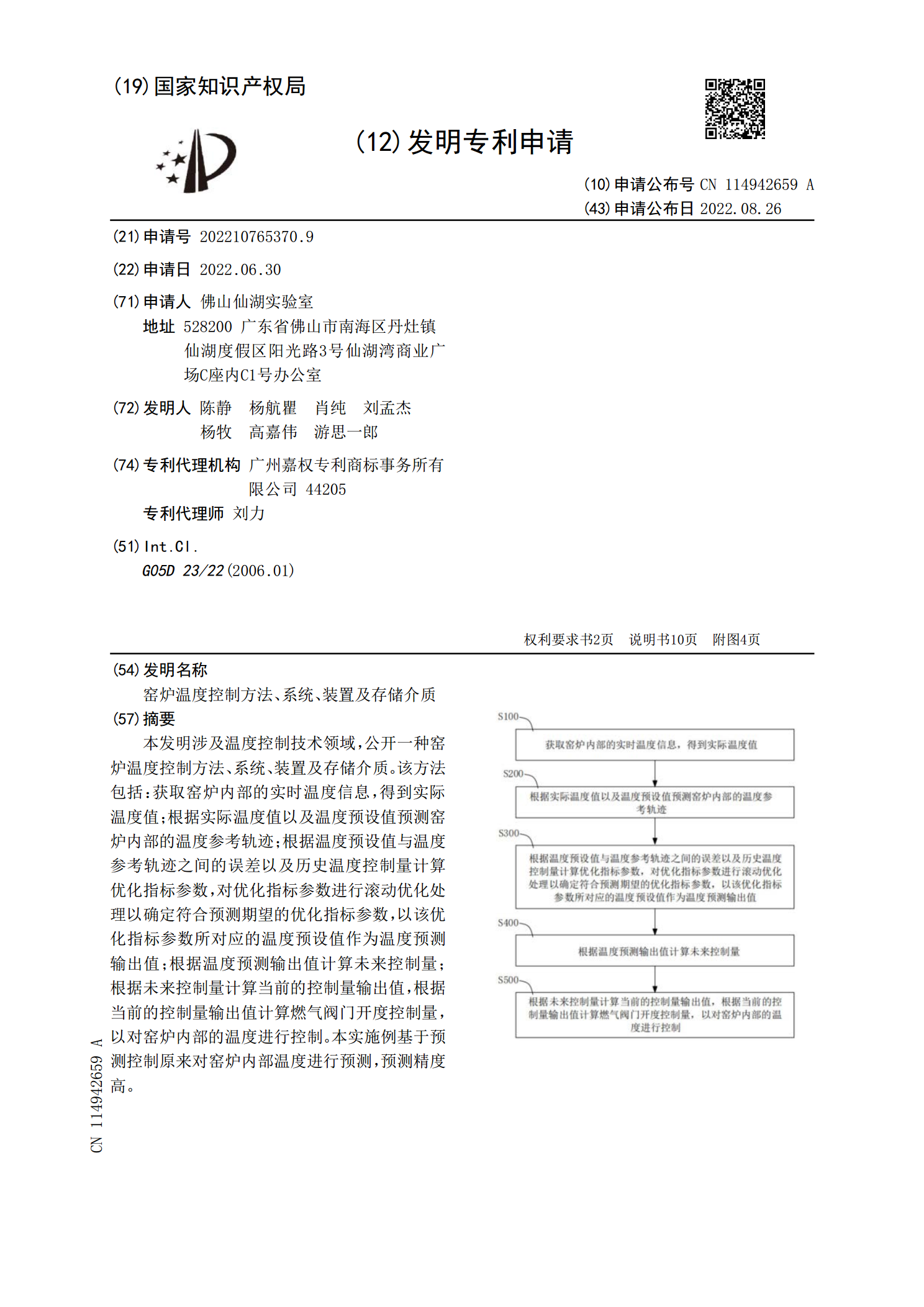

本发明涉及温度控制技术领域,公开一种窑炉温度控制方法、系统、装置及存储介质。该方法包括:获取窑炉内部的实时温度信息,得到实际温度值;根据实际温度值以及温度预设值预测窑炉内部的温度参考轨迹;根据温度预设值与温度参考轨迹之间的误差以及历史温度控制量计算优化指标参数,对优化指标参数进行滚动优化处理以确定符合预测期望的优化指标参数,以该优化指标参数所对应的温度预设值作为温度预测输出值;根据温度预测输出值计算未来控制量;根据未来控制量计算当前的控制量输出值,根据当前的控制量输出值计算燃气阀门开度控制量,以对窑炉内部

一种热解验证系统温度控制方法及装置.pdf

本申请公开了一种热解验证系统温度控制方法及装置,应用于热解炉,热解炉包括多个温度控制区,该热解验证系统温度控制方法包括:获取各个温度控制区的当前温度,基于当前温度与预设的目标温度,生成各个温度控制区的控制参数,基于控制参数,调节各个温度控制区的温度,与现有技术相比,通过将热解炉分为多个温度控制区,各个温度控制区分别基于当前温度与预设的目标温度自主生成控制参数,并根据控制参数调节热解炉各个温度控制区的温度,从而能够灵活控制热解炉各个温度控制区的温度,有利于实现均匀的温度场,以更好地适应工艺的要求。

风机解耦控制方法及装置.pdf

本发明公开了一种风机解耦控制方法及装置,该方法包括:对风烟系统进行建模得到风烟系统的第一特性和第二特性,其中风烟系统不具有旁路烟道,第一特性是风烟系统中的引风机、送风机和增压风机对炉膛负压的特性,第二特性是引风机、送风机和增压风机对增压风机入口压力的特性;基于第一特性和第二特性设计前馈控制器;利用第一特性、第二特性和前馈控制器进行风烟系统仿真,根据仿真结果调整前馈控制器参数;在将前馈控制器和调整后的参数进行DCS逻辑组态并下装到电厂DCS系统,且DCS系统稳定后,进行实际定值扰动试验和变负荷试验,根据试验