一种碳纤维表面改性方法.pdf

王秋****哥哥

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种碳纤维表面改性方法.pdf

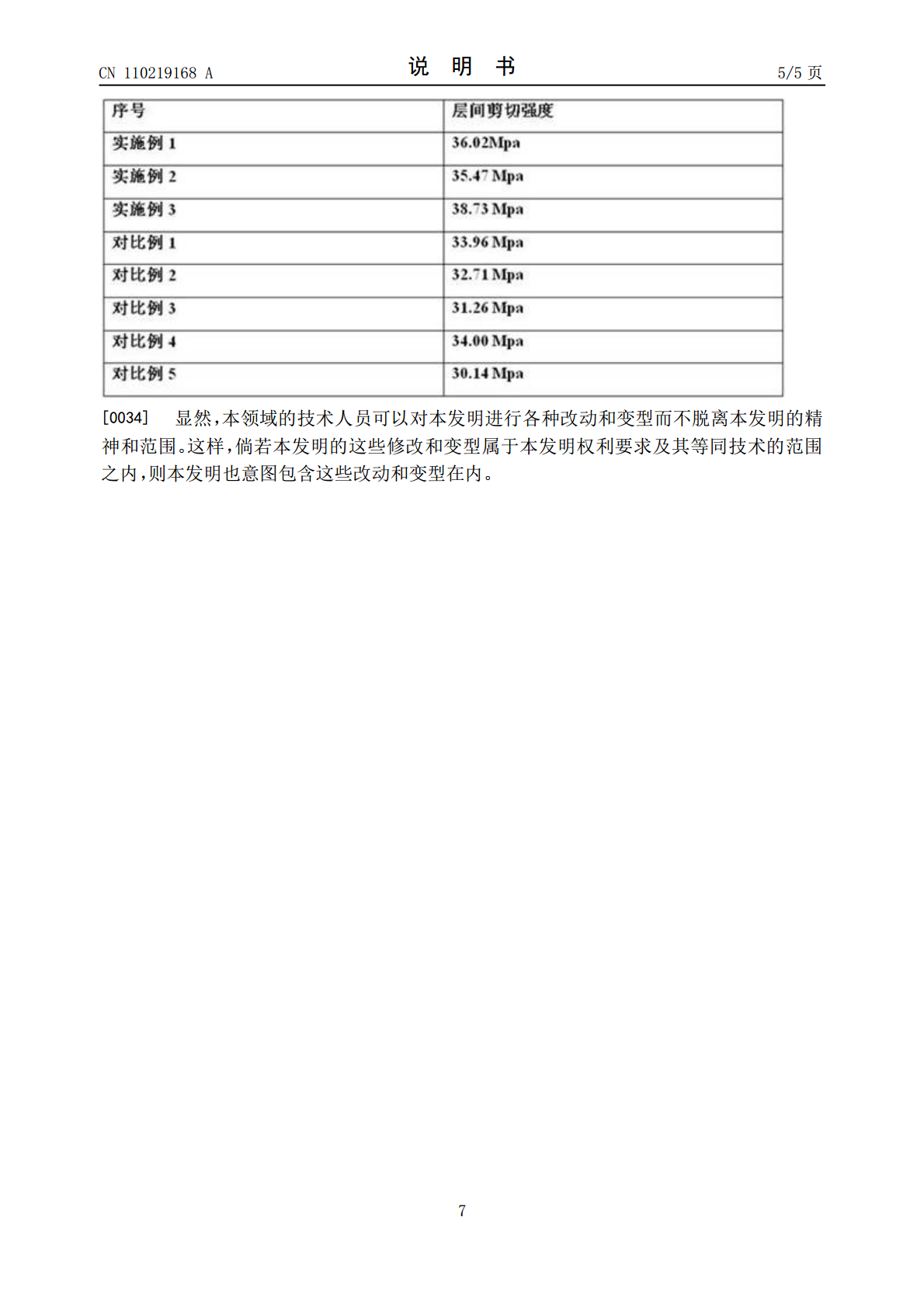

本发明公开了一种碳纤维表面改性方法,包含以下步骤:(1)纳米钛粉、纳米铝粉和氯化钠、氯化钾、酚醛树脂混合;(2)将碳纤维包埋在上述混合粉体中;(3)将步骤(2)包埋物置于管式炉内,惰性气氛保护下进行碳化,然后自然冷却;(4)将步骤(3)所得碳纤维用去离子水清洗,并真空烘干;(5)将步骤(4)所得碳纤维用氟化锂和盐酸混合溶液浸泡,然后用去离子水清洗,得到改性后的碳纤维。本发明提供的碳纤维改性技术,明显改善了纤维和基体的结合性能,起到很好的增强效果。与聚合物或偶联剂涂层方法相比,适用温度大幅度提升,最高适用温

一种碳纤维表面改性的方法.pdf

一种碳纤维表面改性的方法,涉及一种用于储能材料、电磁屏蔽、防腐等新型材料的碳纤维表面进行改性处理的方法。其特征在于改性过程的步骤包括:(1)碳纤维去胶化;(2)碳纤维氧化处理;(3)氧化碳纤维还原;(4)清洗,并干燥。本发明的方法,有效提高了碳纤维的亲水性、生物亲和性与化学修饰性。通过氧化处理,增加碳纤维表面的含氧官能团,后选择性还原过程,消除氧化碳纤维结构上的环氧基、羟基,保留表面结构上的羧基。改性的碳纤维同时兼顾亲水和疏水良性特点,可以使碳纤维在化学修饰性、亲水性、生物亲和性、吸附性等方面有着十分优异

一种碳纤维表面改性的方法.pdf

本发明公开了一种碳纤维表面改性的方法,具体涉及一种碳纤维表面生成氮化硼晶粒的制备方法,属于复合材料界面改性领域。本发明一种碳纤维表面改性的方法,包括如下步骤:1、除胶,2、生成氮化硼晶粒,3、低温时效。本发明优化反应条件,让碳化硼在水热环境下生成晶粒,将氮化硼晶体涂覆于碳纤维的表面,以达到改性碳纤维的目的,不仅可以提高碳纤维的表面粗糙度及表面活性,还可以在树脂基体中起到机械啮合的作用,以提高复合材料的力学性能。

碳纤维表面改性方法.pdf

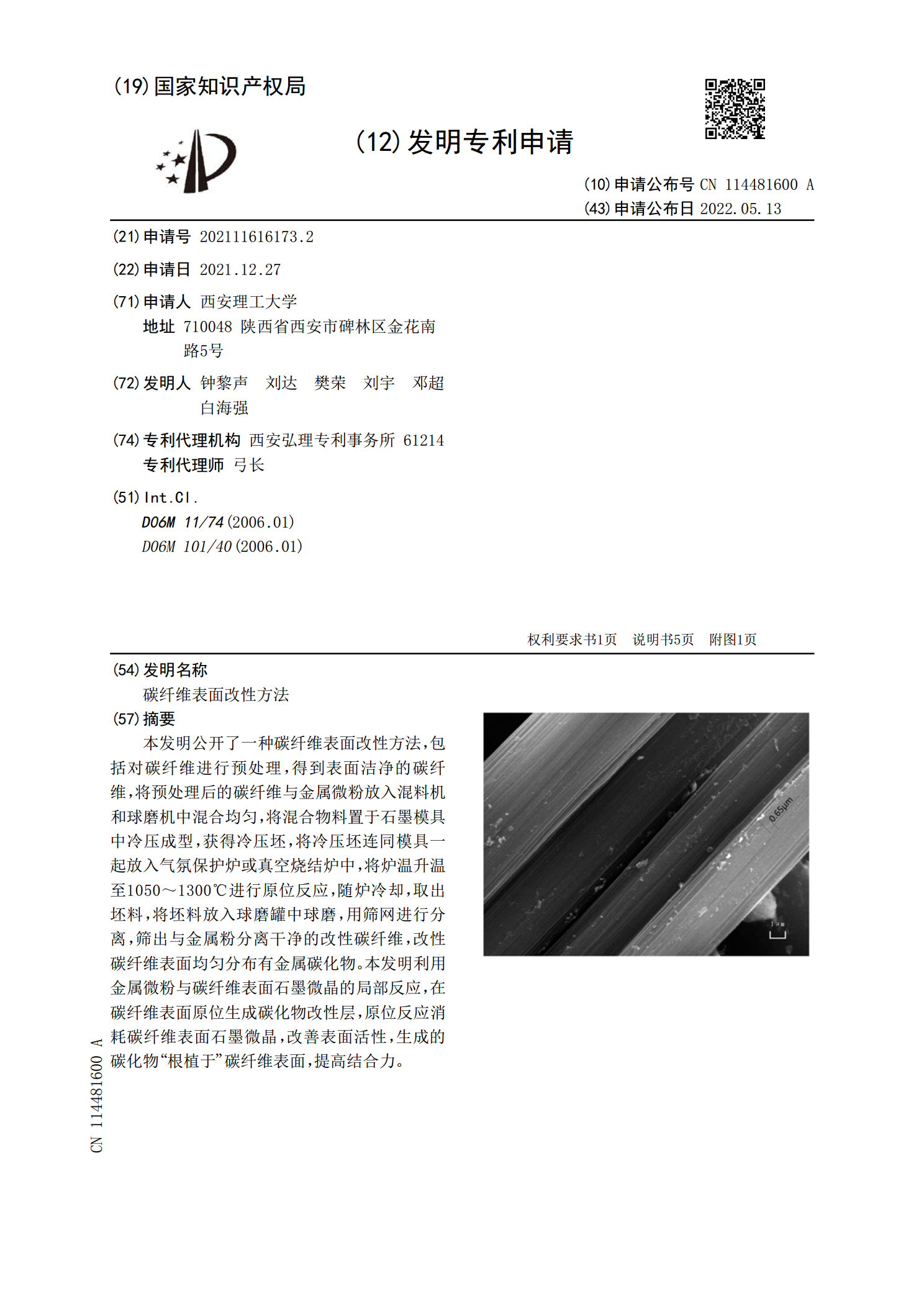

本发明公开了一种碳纤维表面改性方法,包括对碳纤维进行预处理,得到表面洁净的碳纤维,将预处理后的碳纤维与金属微粉放入混料机和球磨机中混合均匀,将混合物料置于石墨模具中冷压成型,获得冷压坯,将冷压坯连同模具一起放入气氛保护炉或真空烧结炉中,将炉温升温至1050~1300℃进行原位反应,随炉冷却,取出坯料,将坯料放入球磨罐中球磨,用筛网进行分离,筛出与金属粉分离干净的改性碳纤维,改性碳纤维表面均匀分布有金属碳化物。本发明利用金属微粉与碳纤维表面石墨微晶的局部反应,在碳纤维表面原位生成碳化物改性层,原位反应消耗碳

碳纤维表面改性.ppt

碳纤维表面改性碳纤维2.碳纤维表面结构结构:石墨微晶在整个纤维中的分布是不均匀的,碳纤维由外皮层和芯层两部分组成,外皮层和芯层之间是连续的过渡层。碳纤维表面处理改性