一种α相氮化硅陶瓷粉体的制备方法.pdf

篷璐****爱吗

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种α相氮化硅陶瓷粉体的制备方法.pdf

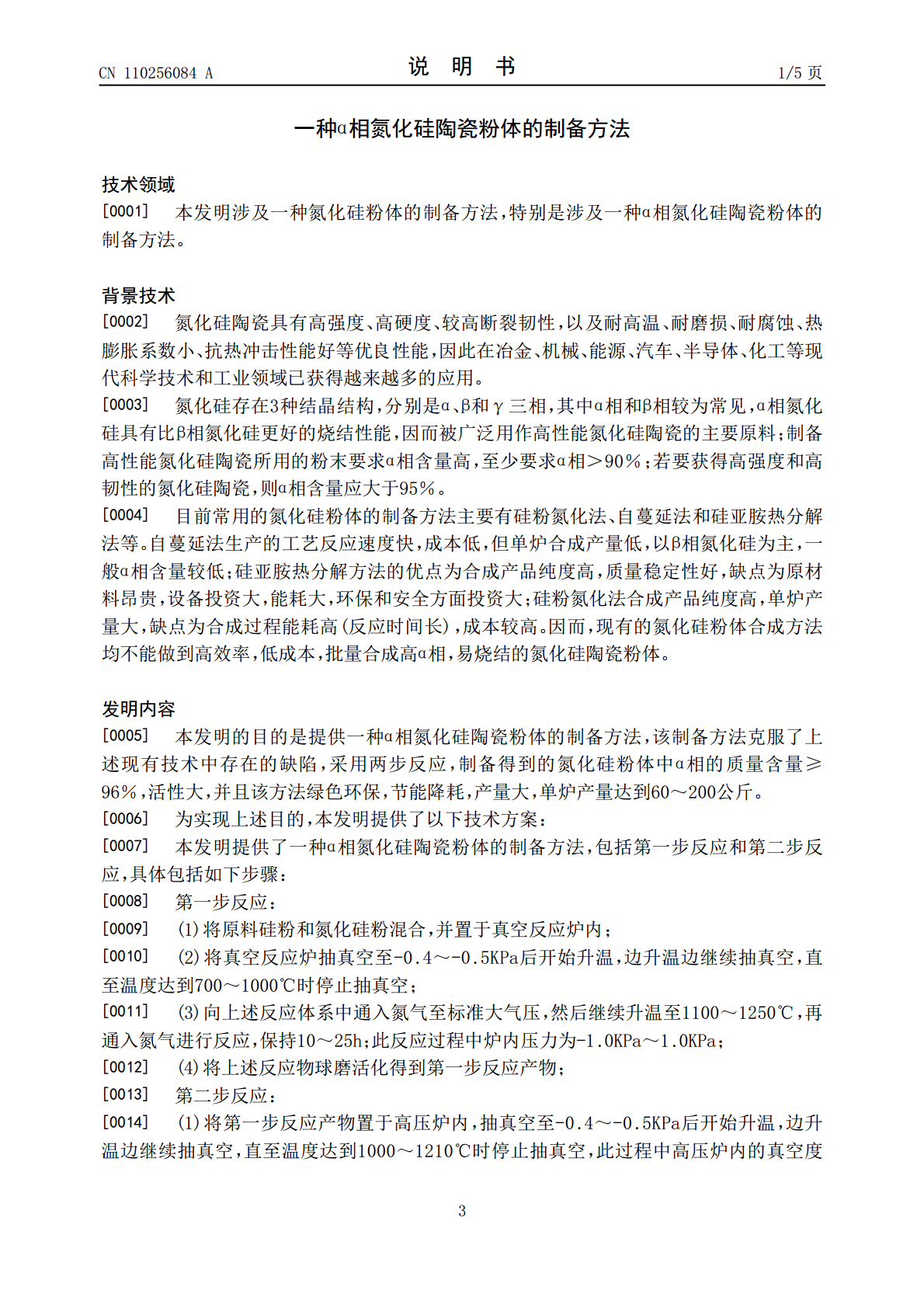

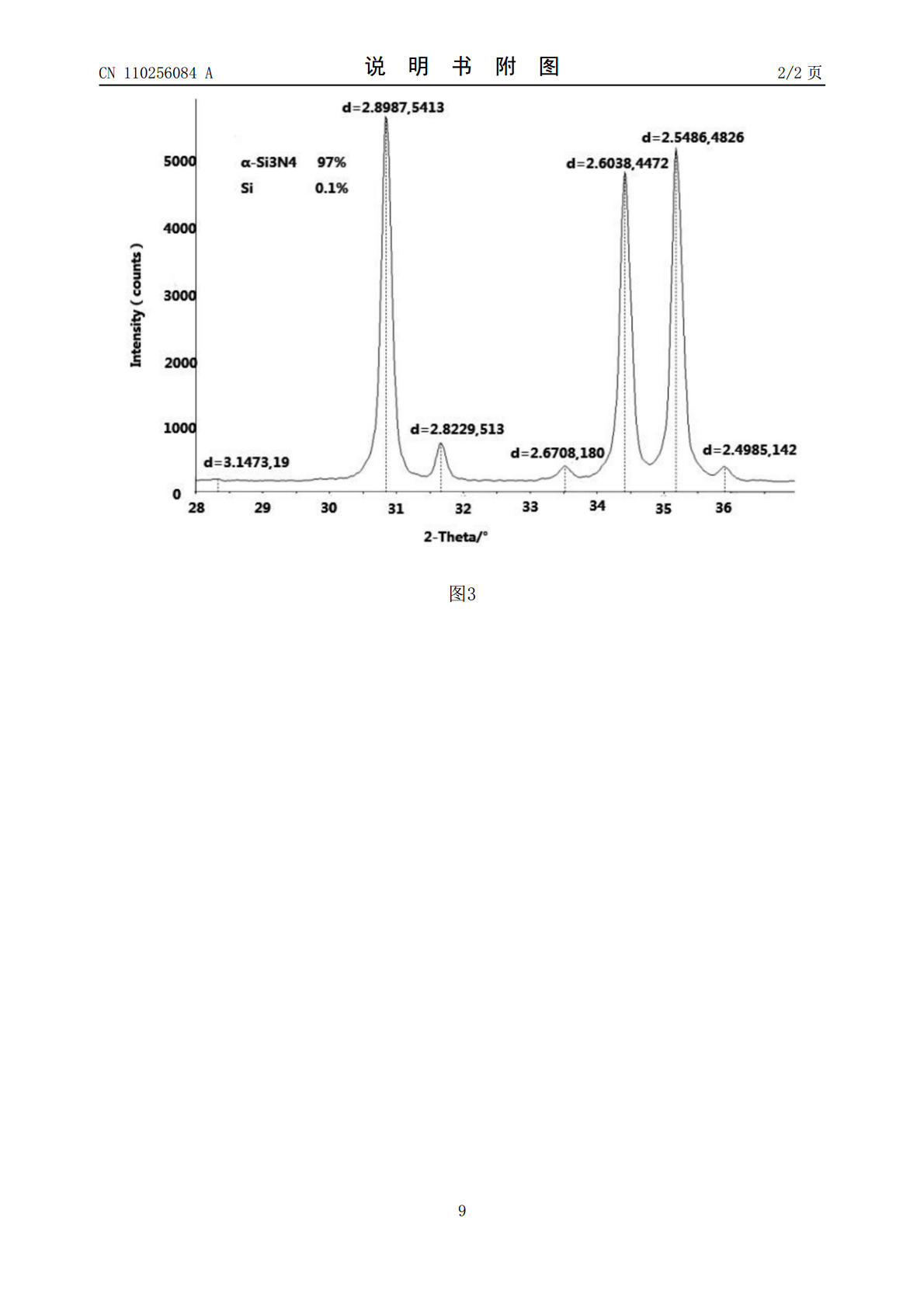

本发明提供了一种α相氮化硅陶瓷粉体的制备方法,该制备方法采用两步反应法,将传统的硅粉直接氮化法和自蔓延工艺相结合,第一步反应通过控制氮气的通入速率控制反应速度,防止反应过快,局部过热,产生流硅;第二步反应在相对较低的温度下,通入氮气,促使第一步未反应完全的硅粉快速燃烧发生反应,生成的氮化硅陶瓷粉体中α相的质量含量≥96%,并且反应时间短,能耗低,节省了生产成本,产量大,单炉产量达到60~200公斤。

一种低温合成制备氮化硅陶瓷粉体的方法.pdf

一种低温合成制备氮化硅陶瓷粉体的方法,包括以下步骤:(1)将水玻璃、偶联剂、聚乙二醇和盐酸依次加入水中,搅拌制成凝胶;经水洗和醇洗后作为前驱体凝胶;(2)放入无水乙醇中,搅拌并加入酚醛树脂,搅拌至形成糊状体;烘干制成前驱体粉体;(3)加入氮源混合研磨;(4)置于加热炉中,通入惰性气体将空气驱除,在炉压高于大气压条件下,升温进行氮化合成反应;随炉冷却获得粗粉体;(5)在550~650℃条件下保温2~8小时除碳。本发明的方法可以低温合成氮化硅陶瓷粉体,大幅度降低生产成本,具有广泛的应用前景。

一种氮化硅陶瓷粉体及其制备工艺.pdf

本发明涉及一种氮化硅陶瓷粉体及其制备工艺,通过水煤气和催化剂作用下制备氮化硅粉体、高导热陶瓷的制备工艺,氮化硅陶瓷粉体由以下重量配比的原料制成:纳米气相二氧化硅6%~11%,白炭黑80%~89%,分散剂1%~3%,氧化物4%~6%,氮化硅陶瓷粉体的制备工艺。本发明的氮化硅陶瓷粉体以金属氧氮化物作为烧结助剂,可实现低温快速氮化,同时提前加入可以免除后期酸洗过程,简化操作工艺;旋转炉的使用可以实现快速散热;水煤气便宜易得,还原性好;将氮气和氩气混合气体代替氮气制取氮化硅粉,可大大加快反应速度,解决了现有技术中

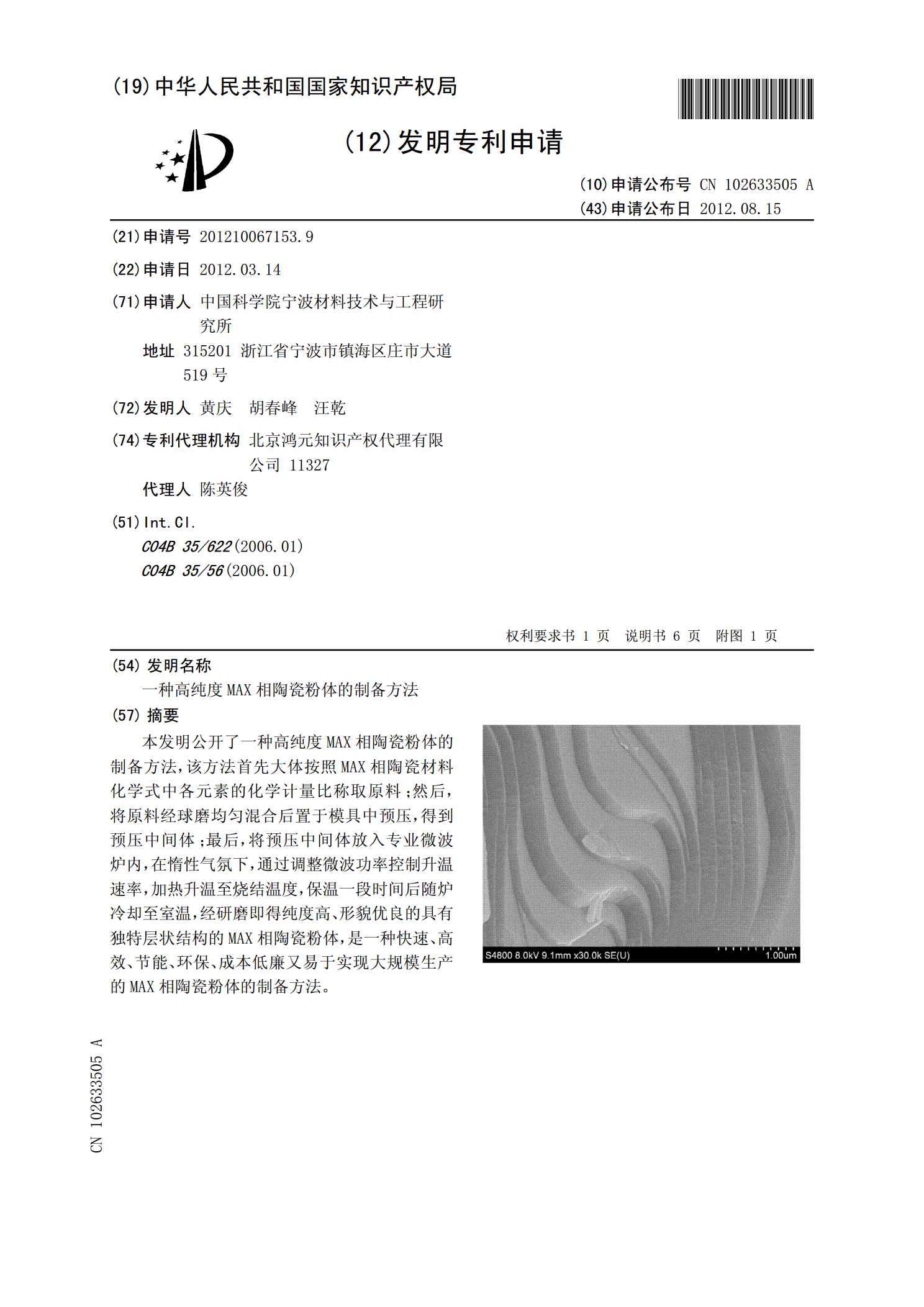

一种高纯度MAX相陶瓷粉体的制备方法.pdf

本发明公开了一种高纯度MAX相陶瓷粉体的制备方法,该方法首先大体按照MAX相陶瓷材料化学式中各元素的化学计量比称取原料;然后,将原料经球磨均匀混合后置于模具中预压,得到预压中间体;最后,将预压中间体放入专业微波炉内,在惰性气氛下,通过调整微波功率控制升温速率,加热升温至烧结温度,保温一段时间后随炉冷却至室温,经研磨即得纯度高、形貌优良的具有独特层状结构的MAX相陶瓷粉体,是一种快速、高效、节能、环保、成本低廉又易于实现大规模生产的MAX相陶瓷粉体的制备方法。

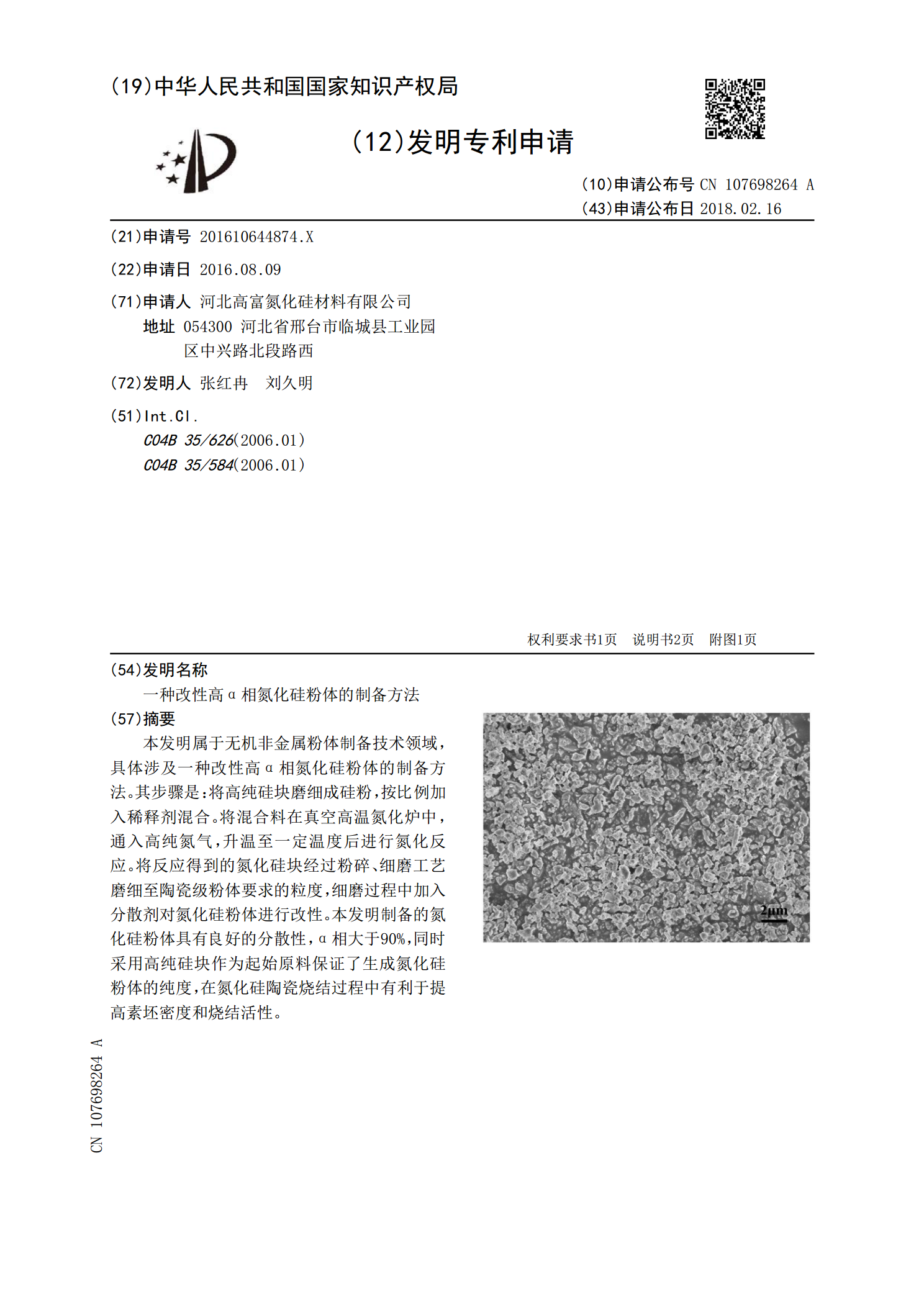

一种改性高α相氮化硅粉体的制备方法.pdf

本发明属于无机非金属粉体制备技术领域,具体涉及一种改性高α相氮化硅粉体的制备方法。其步骤是:将高纯硅块磨细成硅粉,按比例加入稀释剂混合。将混合料在真空高温氮化炉中,通入高纯氮气,升温至一定温度后进行氮化反应。将反应得到的氮化硅块经过粉碎、细磨工艺磨细至陶瓷级粉体要求的粒度,细磨过程中加入分散剂对氮化硅粉体进行改性。本发明制备的氮化硅粉体具有良好的分散性,α相大于90%,同时采用高纯硅块作为起始原料保证了生成氮化硅粉体的纯度,在氮化硅陶瓷烧结过程中有利于提高素坯密度和烧结活性。